自支撑金属-类水滑石复合催化电极及其制备方法与应用

1.本发明涉及电催化技术领域,尤其涉及一种自支撑金属-类水滑石复合催化电极及其制备方法与应用。

背景技术:

2.鉴于化石燃料储量有限以及其大量使用带来的环境问题,清洁、来源广泛、环境友好的的能源已引起广泛关注。基于可持续和可再生能源(如水、太阳能、风能甚至压缩空气)的能源转换技术被认为最有前景的、可实现碳中和的能源技术。这些清洁能源转化装置的核心涉及一系列电化学氧化还原反应,例如水分解电解槽中阴极和阳极的析氢反应(her)和析氧反应(oer)、可再生燃料电池或可充电金属—空气电池的空气电极处的氧还原反应(orr),以及燃料电池的碳氢化合物转化反应(甲酸、甲醇和乙醇的电氧化)。为实施以上新能源技术的大规模生产和应用,关键的先决条件是获得高催化性能的电催化剂。极化现象产生的过电位导致水分解实际电压比理论电位窗口1.23v大得多,尤其是阳极电极处的oer反应通常表现出高过电位。涉及四电子参与的oer反应过程缓慢,限制了电化学水分解反应的效率。尽管iro2和ruo2的催化剂表现出优异的电催化活性,但相关贵金属原料丰度低、成本高且稳定性差,在很大程度上阻碍了其大规模应用。

3.因此,迫切需要开发具有成本效益和高性能的oer催化剂。过渡金属基催化剂具有可与贵金属催化剂相当的oer活性,例如尖晶石氧化物、钙钛矿氧化物、多金属氧化物和层状双氢氧化物。其中,nife基、nico基等层状双氢氧化物(ldh)因其卓越的本征活性和长期化学稳定性而成为最有前景的替代oer催化剂。

4.但上述催化剂粉体应用时需使用粘合剂,不仅易于脱落,且影响其导电性并部分覆盖活性位点,导致电催化活性降低。

技术实现要素:

5.有鉴于此,本技术提供一种自支撑金属-类水滑石复合催化电极及其制备方法与应用,该催化电极催化活性高、耐久性好。

6.本技术采用以下技术方案:

7.第一方面,本技术提供一种自支撑金属-类水滑石复合催化电极的制备方法,包括以下步骤:

8.s1.获取洁净的金属基体,利用冷喷涂工艺将金属原料粉末喷涂于金属基体表面形成冷喷涂金属涂层;

9.s2.将冷喷涂金属涂层置于含有金属阳离子的盐溶液中,调节ph至6.0-11.5,于20-100℃反应24-72h,即得到自支撑金属-类水滑石复合催化电极。

10.优选的,在步骤s2之后还包括步骤s3,将自支撑金属-类水滑石复合催化电极表面进行刻蚀或利用用于增大类水滑石层间间距的阴离子进行离子交换。

11.优选的,刻蚀方法包括hno3刻蚀、ar等离子体刻蚀和n2等离子体刻蚀中的一种或几

种。

12.优选的,阴离子包括moo

42-、po

33-、h2po

2-、ch2no-中的一种或多种。

13.优选的,含有金属阳离子的盐溶液或金属原料粉末包括用以形成二价金属阳离子的金属元素,含有金属阳离子的盐溶液或金属原料粉末包括用以形成三价金属阳离子的金属元素。

14.优选的,二价金属阳离子包括ni

2+

、fe

2+

、mn

2+

或co

2+

中的一种或几种。

15.优选的,三价金属阳离子包括cr

3+

、fe

3+

、ga

3+

、co

3+

、或ti

3+

中的一种或几种。

16.第二方面,本技术提供一种自支撑金属-类水滑石复合催化电极,从内到外依次包括基体、与基体表面结合的冷喷涂涂层、交错生长于冷喷涂涂层表面的类水滑石纳米片。

17.第三方面,本技术提供一种自支撑金属-类水滑石复合催化电极在碱性电催化分解水析氧中的应用。

18.优选的,将自支撑金属-类水滑石复合催化电极经过酸洗后,置于含有金属阳离子的盐溶液中,调节ph至6.0-11.5,于20-100℃反应24-72h。

19.本技术的有益效果如下:

20.1.本技术中的自支撑金属-类水滑石复合催化电极的制备过程简单环保,采用具有低温优势的冷喷涂技术在基体表面沉积过渡金属涂层,而后在冷喷涂涂层表面原位生长过渡金属基ldh,该方法制备的自支撑催化电极利用冷喷涂涂层表面粗糙多孔的结构获得更大的催化面积更多的活性位点,催化表面和冷喷涂涂层具有良好的结合,不易脱落,电极耐久性好,以冷喷涂涂层为负载体,结构稳定,所得到的催化材料催化性能好;

21.2.本技术制备的自支撑金属-类水滑石复合催化电极以金属为基底,其导电性为快速电子传输提供了保障;制备过程未使用粘合剂,促进了活性位点的暴露,从而产生高电催化活性;同时牢固的界面结合强度解决了连续产生气泡引起的催化剂分离问题;使得所制备的自支撑金属-类水滑石复合催化电极催化活性高、耐久性好;

22.3.经本方法制备得到的自支撑金属-类水滑石复合催化电极可反复利用,在过电位明显上升时,可在新暴露的冷喷涂过渡金属涂层上再次进行类水滑石的原位生长,大大提高了自支撑电极的使用寿命。

23.4.本方案制备的自支撑金属-类水滑石复合催化电极的结构稳定、催化性能可调控、易于回收利用、尺寸不受限制、催化电极表面形貌可调适,应用范围广;

24.5.本技术制备支撑金属—类水滑石复合催化电极的方法具有工艺流程简单、生产过程绿色环保、可调控性好、生产成本低、生产效率高;

附图说明

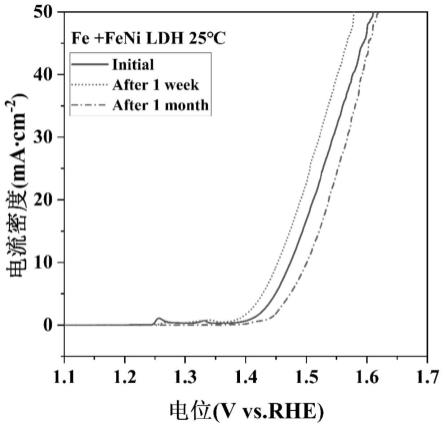

25.图1在25℃的1mol/l koh溶液中,自支撑冷喷涂铁-铁镍类水滑石复合催化电极在循环反应不同时间后的析氧催化lsv图。

26.图2自支撑冷喷涂铁-铁镍类水滑石复合催化电极在循环反应不同时间后的析氧过电位。

27.图3自支撑冷喷涂铁-铁镍类水滑石复合催化电极表面电镜图。

28.图4在25℃的1mol/l koh溶液中,自支撑冷喷涂镍-钴镍类水滑石复合催化电极在循环反应不同时间后的析氧催化lsv图。

29.图5自支撑冷喷涂镍-钴镍类水滑石复合催化电极在循环反应不同时间后的析氧过电位。

30.图6自支撑冷喷涂镍-钴镍类水铁镍类水滑石复合催化电极表面电镜图。

31.图7在25℃的1mol/l koh溶液中,自支撑冷喷涂铁镍-铁钴镍类水滑石复合催化电极在循环反应不同时间后的析氧催化lsv图。

32.图8自支撑冷喷涂铁镍-铁钴镍类水滑石复合催化电极在循环反应不同时间后的析氧过电位。

33.图9自支撑冷喷涂铁镍-铁钴镍类水滑石复合催化电极表面电镜图。

具体实施方式

34.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

35.术语解释

36.类水滑石是一类由层间阴离子及带正电荷层板堆积而成的化合物,其层间距可通过填充离子半径不同的阴离子来调变,由于其主题成分一般由两种金属的氢氧化物构成,因此又称为层状双羟基复合金属氢氧化物(ldh),为方便理解,下述类水滑石简写为ldh。

37.第一方面,本技术提供一种自支撑金属-类水滑石复合催化电极的制备方法,包括以下步骤:

38.s1.先对基体进行除锈、除油、喷砂、清洗、烘干、喷盐等预处理,再在惰性气体气氛中(氦气、氮气等惰性气体或它们的混合气体)将粒径5-95μm的用于冷喷涂的粉末预热至200-900℃,并控制送粉气体的压力在0.2-6mpa之间,将粉末喷涂到距喷枪口15-40cm的基体上,制备冷喷涂涂层,合适但非限制性的,上述基体可以是金属或合金,如镍、钛或不锈钢,也可以是导电玻璃、碳布、碳纸等非金属材料,合适但非限制性的,形态可以是板状,也可以是网状、管状、棒状、圆筒状、圆柱状等形状,用于冷喷涂的粉末是含有能够形成稳定二价或三价阳离子的金属粉末,合适但非限制性的,可以是铁粉、镍粉、钴粉、钛粉或钼粉等,也可以是上述金属粉末与陶瓷、玻璃等非金属材料的混合粉末;

39.s2.配制浓度为0.01-1mol/l的含金属阳离子盐溶液,然后通过naoh或氨水等调节溶液ph为6.0-11.5;将已沉积冷喷涂涂层的基体清洗后放入配制的溶液中,反应温度为20-100℃,反应时间为24-72h,反应完成后使用无水乙醇、去离子水反复冲洗,在室温下烘干,最后放入鼓风式干燥箱在40-80℃下烘干8-12h,即得到自支撑金属-类水滑石复合催化电极。

40.通过采用具有低温优势的冷喷涂技术在基体表面沉积过渡金属涂层,而后在冷喷涂涂层表面原位生长过渡金属基ldh,该方法制备的自支撑催化电极利用冷喷涂涂层表面粗糙多孔的结构获得更大的催化面积更多的活性位点,催化表面和冷喷涂涂层具有良好的结合,不易脱落,电极耐久性好,相比于泡沫镍、泡沫钛等负载体,冷喷涂涂层结构稳定,可在各种基体材料表面获得优异的催化性能制。当表层ldh催化性能降低,如过电位明显上升时,可在新暴露的冷喷涂过渡金属涂层上再次进行ldh的原位生长,大大提高了自支撑电极的使用寿命。冷喷涂技术能耗低,无碳排放,具有绿色环保的优势,制备的催化表面形貌可

调,尺寸不受限制,具有很高的经济性。

41.在一些实施例中,在步骤s2之后还包括步骤s3,将自支撑金属-类水滑石复合催化电极表面进行刻蚀或利用用于增大类水滑石层间间距的阴离子进行离子交换,以增加自支撑金属-类水滑石催化电极的析氧催化性能,刻蚀方法包括hno3刻蚀(将制备好的电极放入1mol/l的硝酸溶液中,室温下浸泡10-30min。)、ar等离子体刻蚀和n2等离子体刻蚀(将制备好的自支撑金属-类水滑石复合催化电极放在等离子体反应器中的石英船上。使用80-120w的功率,处理时间为30-90min。)中的一种或几种;如本文所用,“离子交换”是指,使用脱co2的去离子水配制含用于增大类水滑石层间间距的阴离子的盐溶液,再将步骤s2得到的自支撑金属-类水滑石复合催化电极浸置其中,以使得于用于增大类水滑石层间间距的阴离子插层交换至步骤s2得到的自支撑金属-类水滑石复合催化电极的层间的过程,上述离子交换的ph为5-11,交换时间为12-36h,用于增大类水滑石层间间距的阴离子包括moo

42-、po

33-、h2po

2-、ch2no-中的一种或多种。

42.具体的,含有金属阳离子的盐溶液或金属原料粉末包括用以形成二价金属阳离子的金属元素,含有金属阳离子的盐溶液或金属原料粉末包括用以形成三价金属阳离子的金属元素,二价金属阳离子包括ni

2+

、fe

2+

、mn

2+

或co

2+

中的一种或几种,三价金属阳离子包括cr

3+

、fe

3+

、ga

3+

、co

3+

、或ti

3+

中的一种或几种。

43.第二方面,本技术提供一种自支撑金属-类水滑石复合催化电极,从内到外依次包括基体、与基体表面结合的冷喷涂涂层、交错生长于冷喷涂涂层表面的类水滑石纳米片,冷喷涂涂层与基体结合紧密,冷喷涂涂层表面粗糙、孔隙率大于涂层内部,为ldh的原位生长提供了更大的表面积,类水滑石纳米片交错生长在冷喷涂涂层粗糙多孔的表面上,层层堆叠的水滑石片状微晶为催化反应提供大量活催化性位点,以此获得高效、经济的自支撑析氧催化电极,类水滑石纳米片的的化学组成具有如下通式:[m

2+1-xk3+x

(oh)2](b

n-)

x/n

·

mh2o,其中,m

2+

为二价金属阳离子,k

3+

为三价金属阳离子,b

n-为层间阴离子,x为k

3+

/(m

2+

+k

3+

)的物质的量比,m为层间水分子个数,二价金属离子源自金属原料粉末和/或金属阳离子的盐溶液,三价金属离子源自金属原料粉末和/或金属阳离子的盐溶液,当m

2+

仅由冷喷涂金属涂层的金属元素形成时,此时用于原位生长双金属氢氧化物层的盐溶液中需含有m

3+

;当m

3+

仅由冷喷涂金属涂层中金属元素形成,此时用于原位生长双金属氢氧化物层的盐溶液中需含有m

2+

,合适但非限制性的,m

2+

可以是ni

2+

、fe

2+

、mn

2+

或co

2+

中的一种,合适但非限制性的,m

3+

可以是cr

3+

、fe

3+

、ga

3+

、co

3+

、或ti

3+

中的一种,合适但非限制性的,上述含金属阳离子盐溶液对应的阴离子可以是cl-、co

32-、so

42-、po

4-或no

3-等中的一种,x为1:(0.5-4),例如1:0.5、1:1、1:1.5、1:2、1:2.5、1:3、1:3.5、1:4。

[0044]

第三方面,本技术提供一种自支撑金属-类水滑石复合催化电极在碱性电催化分解水析氧中的应用,当表面ldh催化活性降低时,将自支撑金属-类水滑石复合催化电极经过酸洗后,暴露新的冷喷涂涂层表面,再次重复步骤s2进行ldh的原位生长,即将酸洗后的自支撑金属-类水滑石复合催化电极置于含有金属阳离子的盐溶液中,调节ph至6.0-11.5,于20-100℃反应24-72h。

[0045]

本发明中的自支撑金属—类水滑石复合催化电极的制备过程简单环保,采用具有低温优势的冷喷涂技术在基体表面沉积过渡金属涂层,而后在冷喷涂涂层表面原位生长过渡金属基ldh。该方法制备的自支撑催化电极利用冷喷涂涂层表面粗糙多孔的结构获得更

大的催化面积更多的活性位点,催化表面和冷喷涂涂层具有良好的结合,不易脱落,电极耐久性好。相比于泡沫镍、泡沫钛等负载体,冷喷涂涂层结构稳定,可在各种基体材料表面获得优异的催化性能制。当表层ldh催化性能降低,如过电位明显上升时,可在新暴露的冷喷涂过渡金属涂层上再次进行ldh的原位生长,大大提高了自支撑电极的使用寿命。冷喷涂技术能耗低,无碳排放,具有绿色环保的优势,制备的催化表面形貌可调,尺寸不受限制,具有很高的经济性。

[0046]

下面以具体实施例及测试效果对本方案进行说明。

[0047]

实施例1

[0048]

一种自支撑冷喷涂铁-铁镍类水滑石复合催化电极的制备方法,包括以下步骤:

[0049]

s1.对不锈钢基体进行除锈、除油、喷砂、清洗、烘干、喷盐等预处理;在惰性气体气氛中将粒径5-95μm的铁粉预热至900℃,并控制送粉气体的压力在5mpa之间,将铁粉喷涂到距喷枪口30cm的基体上,制备冷喷涂涂层;将带涂层的基体切成1cm2的正方形小块,保留涂层部分,将带涂层的基体封样处理,再依次使用0.5wt%的naoh、去离子水和无水乙醇分别超声清洗涂层表面5min、10min、10min,然后烘干;

[0050]

s2.配制浓度为1mol/l的nicl2溶液,然后通过nh3·

h2o调节溶液ph为6.0;将带涂层的基体放入100ml的配制溶液中,反应温度为30℃,反应时间为24h,并辅以转子搅拌,转速为10rps,反应完成后使用去离子水、无水乙醇反复冲洗,在室温下烘干,最后放入鼓风式干燥箱在40℃下烘干8h,即得到自支撑冷喷涂铁—铁镍类水滑石复合催化电极。电镜观察其表面形貌,如附图1所示,铁镍类水滑石为片层状,片层厚度约80nm。

[0051]

实施例2

[0052]

将实施例1制备得到的自支撑冷喷涂铁-铁镍类水滑石复合催化电极在25℃的1mol/l koh溶液中,采用线性扫描伏安法(附图2)和循环伏安法对自支撑冷喷涂铁—铁镍类水滑石复合催化电极进行析氧催化性能测试。电流密度10ma

·

cm-2

的电极过电位为244mv(附图3)。一个周之后过电位上升至271mv,上升约11%,一周之后过电位略有下降(附图3)。由此对电极表面进行清洗,依次使用2.5wt.%的h2so4、0.5wt%的naoh、去离子水和无水乙醇分别超声清洗涂层表面5min、5min、10min、10min,然后烘干。再重复自支撑铁镍类水滑石催化剂的步骤3,即制备配制浓度为1mol/l的nicl2溶液,然后通过nh3·

h2o调节溶液ph为6.0;将样品放入100ml的配制溶液中,反应温度为30℃,反应时间为24h,并辅以转子搅拌,转速为10rps,反应完成后使用去离子水、无水乙醇反复冲洗,在室温下烘干,最后放入鼓风式干燥箱在40℃下烘干8h,即得到新的自支撑冷喷涂铁/铁镍类水滑石复合催化电极表面。

[0053]

实施例3

[0054]

一种自支撑冷喷涂镍-钴镍类水滑石复合催化电极的制备方法,包括以下步骤:

[0055]

s1.对不锈钢基体进行除锈、除油、喷砂、清洗、烘干、喷盐等预处理;在惰性气体气氛中将粒径5-55μm的镍粉预热至600℃,并控制送粉气体的压力在4mpa之间,将粉末喷涂到距喷枪口30cm的基体上,制备冷喷涂涂层;将带涂层的基体切成1cm2的正方形小块,保留涂层部分,将带涂层的基体封样处理,再依次使用0.5wt%的naoh、去离子水和无水乙醇分别超声清洗涂层表面5min、10min、10min,然后烘干;

[0056]

s2.配制浓度为0.05mol/l的co(no3)2溶液,然后通过nh3·

h2o调节溶液ph为8.0;将带涂层的基体放入100ml的配制溶液中,反应温度为60℃,反应时间为24h,并辅以转子搅

拌,转速为10rps,反应完成后使用去离子水、无水乙醇反复冲洗,在室温下烘干,最后放入鼓风式干燥箱在40℃下烘干8h,即得到自支撑冷喷涂镍-钴镍类水滑石复合催化电极。电镜观察其表面形貌,如附图4所示,钴镍类水滑石为片层状,片层厚度约50nm。

[0057]

实施例4

[0058]

将实施例3得到的自支撑冷喷涂镍-钴镍类水滑石复合催化电极在25℃的1mol/l koh溶液中,采用线性扫描伏安法和循环伏安法对自支撑冷喷涂镍—钴镍类水滑石复合催化电极进行析氧催化性能测试。电流密度10ma

·

cm-2

的电极过电位为251mv(附图5)。一周之后过电位略有上升,一个月之后过电位上升至305mv,上升约21%(附图6)。对电极表面进行清洗,依次使用2.5wt.%的h2so4、0.5wt%的naoh、去离子水和无水乙醇分别超声清洗涂层表面5min、5min、10min、10min,然后烘干。再重复自支撑钴镍类水滑石催化剂的步骤3,配制浓度为0.05mol/l的co(no3)2溶液,然后通过nh3·

h2o调节溶液ph为8.0;将样品放入100ml的配制溶液中,反应温度为60℃,反应时间为24h,并辅以转子搅拌,转速为10rps,反应完成后使用去离子水、无水乙醇反复冲洗,在室温下烘干,最后放入鼓风式干燥箱在40℃下烘干8h,即得到新的自支撑冷喷涂镍-钴镍类水滑石复合催化电极表面。

[0059]

实施例5

[0060]

一种自支撑冷喷涂铁镍-铁钴镍类水滑石复合催化电极的制备方法,包括以下步骤:

[0061]

s1.对钛合金基体进行除锈、除油、喷砂、清洗、烘干、喷盐等预处理;在惰性气体气氛中将粒径5-95μm的铁、镍混合粉末预热至600℃,并控制送粉气体的压力在4mpa之间,将粉末喷涂到距喷枪口30cm的基体上,制备冷喷涂涂层;将带涂层的基体切成1cm2的正方形小块,保留涂层部分,将带涂层的基体封样处理,再依次使用0.5wt%的naoh、去离子水和无水乙醇分别超声清洗涂层表面5min、10min、10min,然后烘干;

[0062]

s2.配制浓度为0.05mol/l的co(no3)2溶液,然后通过nh3·

h2o调节溶液ph为8.0;将带涂层的基体放入100ml的配制溶液中,反应温度为60℃,反应时间为24h,并辅以转子搅拌,转速为10rps,反应完成后使用去离子水、无水乙醇反复冲洗,在室温下烘干,最后放入鼓风式干燥箱在40℃下烘干8h,即得到自支撑自支撑冷喷涂铁镍-铁钴镍类水滑石复合催化电极。电镜观察其表面形貌,如附图7所示,铁钴镍类水滑石为片层状,片层厚度约100nm。

[0063]

实施例6

[0064]

将实施例5制备的自支撑冷喷涂铁镍-铁钴镍类水滑石复合催化电极在25℃的1mol/l koh溶液中,采用线性扫描伏安法和循环伏安法对自支撑冷喷涂铁镍—铁钴镍类水滑石复合催化电极进行析氧催化性能测试。电流密度10ma

·

cm-2

的电极过电位为218mv(附图8)。一周之后过电位略有下降,一个月之后过电位上升至294mv,上升约35%(附图9)。对电极表面进行清洗,依次使用2.5wt.%的h2so4、0.5wt%的naoh、去离子水和无水乙醇分别超声清洗涂层表面5min、5min、10min、10min,然后烘干。再重复自支撑铁钴镍类水滑石催化剂的步骤3,配制浓度为0.05mol/l的co(no3)2溶液,然后通过nh3·

h2o调节溶液ph为8.0;将样品放入100ml的配制溶液中,反应温度为60℃,反应时间为24h,并辅以转子搅拌,转速为10rps,反应完成后使用去离子水、无水乙醇反复冲洗,在室温下烘干,最后放入鼓风式干燥箱在40℃下烘干8h,即得到新的自支撑冷喷涂铁镍-铁钴镍类水滑石复合催化电极表面。

[0065]

以上,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何

熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1