一种基于低瘤化表面处理技术的电解铜箔制备方法及其应用与流程

本发明涉及一种电解铜箔制备方法,更具体地说,尤其涉及一种基于低瘤化表面处理技术的电解铜箔制备方法。本发明同时涉及该电解铜箔的应用。

背景技术:

1、铜箔根据生产工艺分为电解铜箔和压延铜箔。而电解铜箔多用于刚性覆铜板的生产。随着高频高速覆铜板的广泛应用,需要铜箔表面致密度高和表面光滑。

2、现有制备低轮廓铜箔一般在每平方米10000a以上电流的规模生产中,很难解决表面粗糙度的问题,表面粗糙度过高,将引起铜箔内在性能不稳定,抗拉强度、抗剥离强度、延伸率均得不到提高,尤其是制备高频高速基板的要求,在制作基板过程中铜箔与聚酰亚胺基材附着力较差,影响产品品质。

技术实现思路

1、本发明的前一目的在于针对上述现有技术的不足,提供一种方法科学、制作工艺合理且效果良好的基于低瘤化表面处理技术的电解铜箔制备方法。

2、本发明的后一目的在于提供一种上述制得的电解铜箔的应用。

3、本发明的前一技术方案是这样实现的:一种基于低瘤化表面处理技术的电解铜箔制备方法,包括依序设置的铜箔层、粗化处理层、固化处理层、防护阻挡层、钝化层和硅烷偶联剂层;所述铜箔层于电解槽中经电沉积获得,该工序包括下述步骤:

4、(1)电解液进入电解槽,电解液按高浓度高纯度硫酸铜浓度95g/l、硫酸浓度112g/l,氯化铁浓度15mg/l配置;(2)电解液加热至40~60℃,向电解槽中添加有机混合添加剂a,所述有机混合添加剂a由下述重量份的原料组成:聚二硫二丙烷磺酸钠1-3份,明胶2-4份、骨胶2-5份,羟乙基纤维素2-4份;(3)通电进行电沉积,电解液流量为20~50m3/h,电流密度为4000-6000a/m2。

5、上述的一种基于低瘤化表面处理技术的电解铜箔制备方法,步骤(2)所述有机混合添加剂a的制备方法为:根据配方量,将明胶、骨胶加入至预定量的去离子水中,于50-55℃水浴温度下保温搅拌均匀后加入聚二硫二丙烷磺酸钠和羟乙基纤维素,于40-50℃环境下混匀后保温3-5h,得有机混合添加剂a。

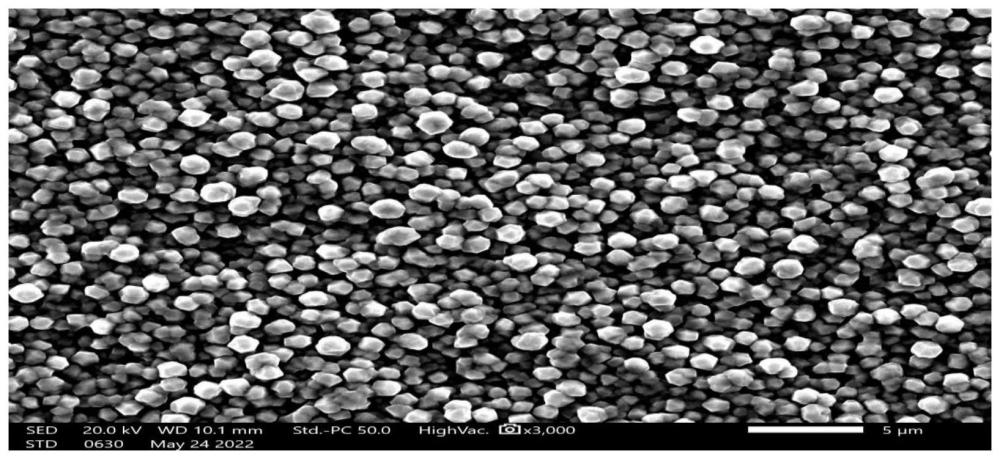

6、上述的一种基于低瘤化表面处理技术的电解铜箔制备方法,所述粗化处理层为铜箔层在粗化处理液中电解析出得到;具体为在20g/l铜离子和70g/l硫酸浓度下,加入0.05-0.2g/l添加剂b,在50℃的温度条件下,直流电15a处理10s。

7、上述的一种基于低瘤化表面处理技术的电解铜箔制备方法,所述添加剂b由钼酸铵、硫酸锌、硫酸锡和葡萄糖组成,摩尔浓度比为1:6-8:2-3:3-5;制备方法为,将配方量的葡萄糖、硫酸锌和硫酸锡加入去离子水中,在50-60℃中水浴0.5-1h,冷却至20-30℃后,加入钼酸铵搅拌3小时即得。

8、上述的一种基于低瘤化表面处理技术的电解铜箔制备方法,所述固化处理层为铜箔层在固化处理液中电解析出得到;具体为在70g/l铜离子和90g/l硫酸浓度下,加入0.05-0.2g/l添加剂c,50℃的温度条件下,在直流电10a处理15s。

9、上述的一种基于低瘤化表面处理技术的电解铜箔制备方法,所述添加剂c为由钼酸铵、硫酸锌、硫酸锡和葡萄糖组成,摩尔浓度比为1:5-7:2-3:1-3;制备方法为,将配方量的葡萄糖、硫酸锌、硫酸锡加入去离子水中,在50-60℃中水浴0.5-1h,冷却至20-30℃后,加入钼酸铵搅拌3小时即得。

10、上述的一种基于低瘤化表面处理技术的电解铜箔制备方法,所述钝化层为在防护阻挡层表面于钝化处理液中20a/㎡直流电和牵引速度2.2-3.1m/min电解析出得到;所述钝化处理液包括2.0-10g/lna2so4、0.5-6.19g/lznso4、0.5-4.5g/lk2cr2o7。

11、钝化处理液制备方法为,将配方量的na2so4、znso4和k2cr2o7加入预定量的去离子水中,在50-60℃温度下水浴3h即得。

12、上述的一种基于低瘤化表面处理技术的电解铜箔制备方法,所述硅烷偶联剂层为经钝化处理后的铜箔层依序经水洗、酸洗和硅烷偶联剂槽中的硅烷偶联剂浸润,再经高温烘干和冷却后得到。

13、所述硅烷偶联剂由1:1-3的γ-(2,3-环氧丙氧)丙基三甲氧基硅烷和γ-氨丙基三乙氧基硅烷组成,其制备方法为将配方量的γ-(2,3-环氧丙氧)丙基三甲氧基硅烷和γ-氨丙基三乙氧基硅烷加入预定量的去离子水中,搅拌30分钟后获得。

14、本发明采用上述工艺后,利用高铜离子浓度、低电流技术在铜箔毛面形成致密的铜芽结晶,有效防止在pcb制程过程中侧向蚀刻,提高线路的完整性,提高抗剥离强度。在电解铜箔的硅烷偶联剂层中引入γ-(2,3-环氧丙氧)丙基三甲氧基硅烷,增强与热固聚酰亚胺树脂的附着力,从而提高抗剥离强度,将其提高≥1.0n/mm,从而在不影响低轮廓铜箔的信号传输率的情况下,增强与基板的附着力从而达到纳米纸基高频高速基板的推广与应用。

15、本发明的后一技术方案是这样实现的:一种基于低瘤化表面处理技术的电解铜箔在纳米纸基高频高速基板中的应用。

16、上述的应用,具体方法为,将1张裁切成预定尺寸的基于低瘤化表面处理技术的电解铜箔加上4张纳米聚酰亚胺芳纶纸再加1张裁切成预定尺寸的基于低瘤化表面处理技术的电解铜箔进行组合,在220℃的高温、压力112帕的条件下压制3小时即可。

17、本发明采用上述方案后,在高温高压条件下把铜箔、聚酰亚胺树脂和芳纶纸紧密结合,铜箔的γ-(2,3-环氧丙氧)丙基三甲氧基硅烷与聚酰亚胺进行反应,提高其抗剥离强度。γ-(2,3-环氧丙氧)丙基三甲氧基硅烷不仅能够与铜箔相连,又能与树脂发生作用,增强铜箔与树脂之间的界面粘结,有效传递应力,能够形成一个牢固的整体,机械强度、耐热性、剥离强度都有改善。

技术特征:

1.一种基于低瘤化表面处理技术的电解铜箔制备方法,其特征在于,包括依序设置的铜箔层、粗化处理层、固化处理层、防护阻挡层、钝化层和硅烷偶联剂层;所述铜箔层于电解槽中经电沉积获得,该工序包括下述步骤:

2.根据权利要求1所述的一种基于低瘤化表面处理技术的电解铜箔制备方法,其特征在于,步骤(2)所述有机混合添加剂a的制备方法为:根据配方量,将明胶、骨胶加入至预定量的去离子水中,于50-55℃水浴温度下保温搅拌均匀后加入聚二硫二丙烷磺酸钠和羟乙基纤维素,于40-50℃环境下混匀后保温3-5h,得有机混合添加剂a。

3.根据权利要求1所述的一种基于低瘤化表面处理技术的电解铜箔制备方法,其特征在于,所述粗化处理层为铜箔层在粗化处理液中电解析出得到;具体为在20g/l铜离子和70g/l硫酸浓度下,加入0.05-0.2g/l添加剂b,在50℃的温度条件下,直流电15a处理10s。

4.根据权利要求3所述的一种基于低瘤化表面处理技术的电解铜箔制备方法,其特征在于,所述添加剂b由钼酸铵、硫酸锌和硫酸锡和葡萄糖组成,摩尔浓度比为1:6-8:2-3:3-5制备方法为,将配方量的葡萄糖、硫酸锌、硫酸锡加入去离子水中,在50-60℃中水浴0.5-1h,冷却至20-30℃后,加入钼酸铵搅拌3小时即得。

5.根据权利要求1所述的一种基于低瘤化表面处理技术的电解铜箔制备方法,其特征在于,所述固化处理层为铜箔层在固化处理液中电解析出得到;具体为在70g/l铜离子和90g/l硫酸浓度下,加入0.05-0.2g/l添加剂c,50℃的温度条件下,在直流电10a处理15s。

6.根据权利要求5所述的一种基于低瘤化表面处理技术的电解铜箔制备方法,其特征在于,所述添加剂c为由钼酸铵、硫酸锌、硫酸锡和葡萄糖组成,摩尔浓度比为1:5-7:2-3:1-3;制备方法为,将配方量的葡萄糖、硫酸锌和硫酸锡加入去离子水中,在50-60℃中水浴0.5-1h,冷却至20-30℃后,加入钼酸铵搅拌3小时即得。

7.根据权利要求1所述的一种基于低瘤化表面处理技术的电解铜箔制备方法,其特征在于,所述钝化层为在防护阻挡层表面于钝化处理液中20a/㎡直流电和牵引速度2.2-3.1m/min电解析出得到;所述钝化处理液包括2.0-10g/lna2so4、0.5-6.19g/l znso4、0.5-4.5g/l k2cr2o7;

8.根据权利要求1所述的一种基于低瘤化表面处理技术的电解铜箔制备方法,其特征在于,所述硅烷偶联剂层为经钝化处理后的铜箔层依序经水洗、酸洗和硅烷偶联剂槽中的硅烷偶联剂浸润,再经高温烘干和冷却后得到;

9.一种基于低瘤化表面处理技术的电解铜箔在纳米纸基高频高速基板中的应用。

10.根据权利要求9所述的应用,其特征在于,将1张裁切成预定尺寸的基于低瘤化表面处理技术的电解铜箔加上4张纳米聚酰亚胺芳纶纸再加1张裁切成预定尺寸的基于低瘤化表面处理技术的电解铜箔进行组合,在220℃的高温、压力112帕的条件下压制3小时即可。

技术总结

本发明公开了一种基于低瘤化表面处理技术的电解铜箔制备方法及其应用;属于电解铜箔技术领域;电解铜箔制备方法包括依序设置的铜箔层、粗化处理层、固化处理层、防护阻挡层、钝化层和硅烷偶联剂层;铜箔层的制备包括下述步骤:(1)电解液进入电解槽,电解液按高浓度高纯度硫酸铜、硫酸,氯化铁配置;(2)向电解槽中添加有机混合添加剂A,有机混合添加剂A由下述重量份的原料组成:聚二硫二丙烷磺酸钠1‑3份,明胶2‑4份、骨胶2‑5份,羟乙基纤维素2‑4份;(3)通电进行电沉积,电解液流量为20~50m<supgt;3</supgt;/h,电流密度为4000‑6000A/m<supgt;2</supgt;;本发明旨在提供一种方法科学、制作工艺合理且效果良好的基于低瘤化表面处理技术的电解铜箔制备方法及其应用;用于电解铜箔的制备。

技术研发人员:李彬,温带军,梁宏,梁健锋,王跃明,孟基中,江瑞棠,刘斯丹

受保护的技术使用者:广东超华科技股份有限公司

技术研发日:

技术公布日:2024/2/21

- 还没有人留言评论。精彩留言会获得点赞!