一种一体化多孔催化电极的制备方法

本发明涉及催化材料制备,具体涉及一种一体化多孔催化电极的制备方法,属于粉末冶金法制备催化材料的一种技术应用。

背景技术:

1、氢气作为一种新型能源,具有环境友好、热值高、可再生等优点,被认为是能够代替化石燃料的清洁能源载体。目前工业制氢主要来自于甲烷蒸汽重整和煤气转化过程,不仅依赖化石燃料,还会造成严重的环境污染并排放大量的温室气体。而电解水制氢成本低、产量稳定且纯度高,被认为是一种理想的大规模制氢方法。

2、电解水制氢技术由两个半反应组成,即阴极析氢反应(her)和阳极析氧反应(oer),理论上,电压超过1.23v即可进行水的电解,但是实际电解时,由于氢和氧生成反应中存在电解液电阻及电子回路内阻,因此,需要高效的电催化剂来降低反应动力学的过电位,提高产氢效率。贵金属材料(如pt)催化性能卓越但成本高昂。

3、为了降低能源消耗,加快水的分解效率,许多工作长期一直集中在高效、廉价的非贵金属电解水催化剂的设计上。近几十年来,过渡金属化合物由于其特殊的电子结构和丰富的资源而受到广泛关注,包括过渡金属磷酸盐、硒化物、硫化物和氧化物,有望成为传统贵金属催化剂的替代品。在这些过渡金属化合物中,磷化镍因其价格低廉、特殊的电子结构、优异的化学稳定性而受到人们的广泛关注,但是,纯磷化镍的her性能并不是很理想。过渡金属硒化物导电性差,应用时需将其与导电基体结合。若简单地将过渡金属硒化物粘附在电极表面,由于催化相与基体之间薄弱的界面结合,催化相极易在反应过程中剥落,造成析氢不稳定、催化可持续性差,严重影响了电极的使用寿命,这种情况在工业大电流的服役条件下尤为明显。将过渡金属硒化物催化剂从基体上原位自生并形成具有耦合界面的自支撑催化电极可以显著增强其导电性,稳定其高活性结构,提高其自支撑强度和服役寿命。

4、目前碱水电解槽(awe)制氢技术较为成熟且占据主流市场,但其产氢效率较低。在awe的电极板之间插入催化剂,如泡沫镍(nf)、ni网、或以泡沫镍(nf)、ni网为基体负载催化相的自支撑电极,可以在一定程度上提高电解效率。然而纯nf、ni网析氢活性低,而ni基催化电极的活性虽高但耐久性差。尽管将nf或镍网作为基体材料制备ni基自支撑催化材料的研究已取得了长足的进步,但其工业应用仍然不容乐观。通过调研国内外文献发现,极少数nf或ni网基自支撑催化电极材料能在稳定的电流密度或电位下单次长时析氢超过200h。因此,在工业碱水电解槽的设计中,多数企业宁可使用催化活性一般但可耐久服役的纯金属nf或镍网材料,也不愿花费预算将其表面进一步功能化。

5、大部分nf或ni网基自支撑催化电极材料析氢耐久性一般的原因之一可能是商用nf或镍网基体的“大孔径”结构,一方面“大孔径”易导致析氢反应中生成气体的聚积,大尺寸气泡对催化相表面剧烈冲击使其开裂或剥落,造成失效;另一方面“大孔径”导致商用nf或镍网基体的表面积小,从而单位面积的催化相负载量低,且镍骨架表面光滑难以为催化相的附着提供足够牢固且稳定的原位自生位点,导致基体与催化相之间的结合强度不高。

技术实现思路

1、为解决上述问题,本发明提供一种一体化多孔催化电极的制备方法,该方法步骤简单、原料成本低,过程可控,使用简单的粉末冶金法,将镍粉与硒粉或硫粉混合后压片,并采用烧结炉烧结,烧结过程中,镍颗粒间充分连接,形成具有三维连接结构的导电网络,形成的孔为小孔径,同时,镍粉与硒粉或硫粉充分反应且表面形成纳米硒化镍或硫化镍颗粒,制备得到的一体化多孔催化电极兼具稳定的催化活性和长时耐久性,满足工业水分解析氢设备对催化材料长时、高效的客观需求,并且有望实现规模化生产。

2、本发明具体是通过以下技术方案来实现的,依据本发明提出的一种一体化多孔催化电极的制备方法,包括以下步骤:

3、(1)根据最终产品需求的大小,选择合适规格的模具,称取一定质量的镍粉和一定质量的硒粉或硫粉,将其混合均匀形成混合粉体;

4、(2)将混合粉体放入模具中,在液压机上压制成压制片;

5、(3)将步骤(2)得到的压制片放入烧结炉中进行热处理,热处理后冷却至室温取出,得到一体化多孔催化电极。

6、前述的一体化多孔催化电极的制备方法,步骤(1)中镍粉与硒粉或硫粉按照质量比为1:0.005~1:0.5混合均匀。镍粉与硒粉或硫粉的质量比是关键因素,若硒粉或硫粉太少则后续生成的催化相硒化镍或硫化镍过少,发挥不了催化作用;若硒粉或硫粉太多,生成的硒化镍或硫化镍厚层完全覆盖在镍颗粒表面,导致电极导电性差,影响电极性能的发挥。

7、前述的一体化多孔催化电极的制备方法,步骤(2)中液压机压制的压力为1~10t。若压力过低,则无法成型;若压力过高,则成型后的压制片致密度高,烧结后多孔结构少,比表面积小,不利于催化剂的附着及作用发挥,因此液压机压制成型的压力很关键。

8、前述的一体化多孔催化电极的制备方法,步骤(3)中烧结炉烧结时烧结温度为400℃~1000℃,升温速率为2~20℃/min,烧结保温时间为0.5~6h。温度及升温速率需要严格控制,若温度过低,则成型度差,极易粉化;若温度过高,则成型后的样品收缩严重,致密度高,表面多孔结构极少,比表面积小,不利于多孔电极性能的发挥。同理,升温速度同样影响了产物孔隙的大小。

9、前述的一体化多孔催化电极的制备方法,步骤(3)中烧结炉烧结时烧结气氛为氮气、氩气或真空,主要是为了避免压制片烧结过程中氧化。若压制片氧化,一方面会减弱最终产品的力学性能(强度和韧性),造成其装配问题,另一方面,经过多次实验数据表明,氧化后产品的电解水催化活性大幅降低。因此,烧结工艺参数的设定非常重要,缺一不可。

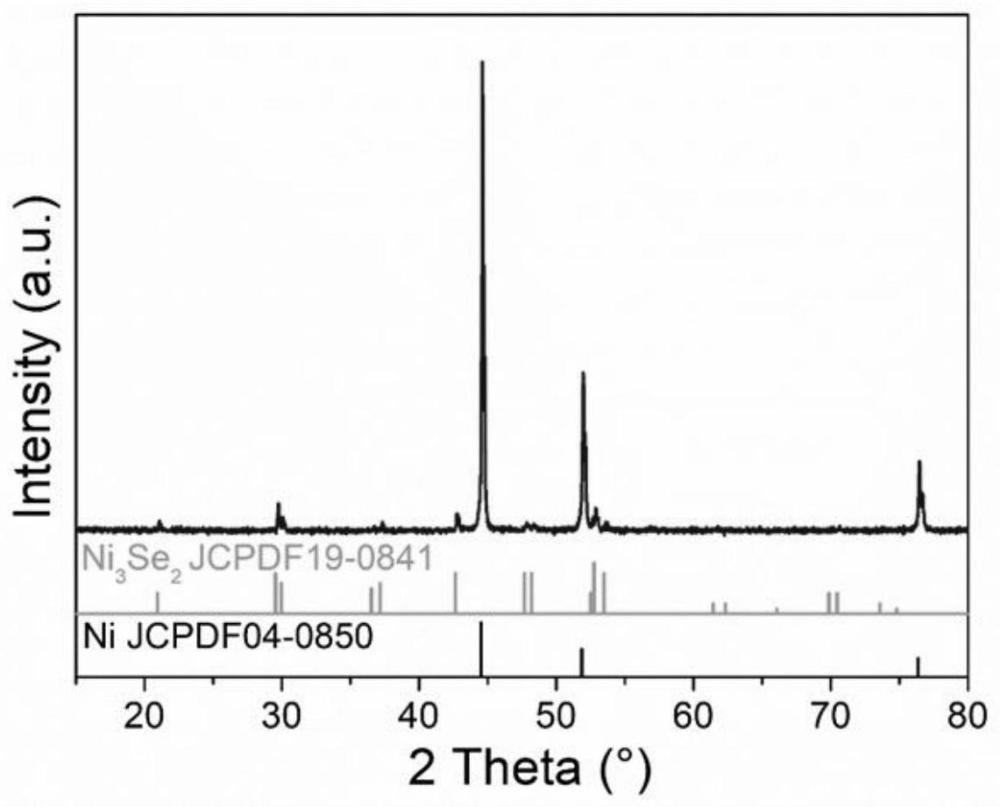

10、本发明还提供一种按照上述制备方法所得到的一体化多孔催化电极及其在碱性环境下电解水析氢反应及析氧反应中的应用。所得到的一体化多孔催化电极包括镍骨架和覆盖上镍骨架上的纳米催化相,所述的纳米催化相为nis或ni3s2或nise或ni3se2。

11、采用电化学工作站,电解液为1mol/l的koh溶液,使用三电极系统,采用制备的一体化多孔催化电极为工作电极和对电极,以甘汞电极为参比电极,当过电位为0.1v时,制备的一体化多孔催化电极拥有较高的电流密度;其在不同过电势下都具有较小的曲率半径,制备的一体化多孔催化电极分别在280ma cm-2和400ma cm-2的电流密度下连续电解300h,表现出良好的耐久性和稳定性。此外,为了验证其工业应用性能,使用了两电极系统,将该电极同时作为阴极和阳极,在380ma cm-2的电流密度下连续工作500h,电极展现出优异的稳定性。

12、本发明与现有技术相比具有明显的优点和有益效果。借由上述技术方案,本发明可达到相当的技术进步性及实用性,并具有广泛的利用价值,其至少具有下列优点:

13、(1)传统的催化剂工艺一般是先制备基体,再经过湿化学法、化学气相沉积法等方法多步反应生成催化相负载于基体,制备工艺繁琐,制备过程变量大。而本发明经过一步烧结就能制备出一体化多孔催化电极,无需使用湿化学法、化学气相沉积法等方法,节省大量人力物力,且一次可产出大量电极,效率极高。

14、(2)相较于现有的泡沫镍、镍网等传统多孔镍基体硒化反应生成的催化电极,本发明将镍粉与硒粉或硫粉混合后压片烧结,在烧结过程中镍颗粒之间进行冶金结合形成三维导电网络,同时镍粉表面一部分与硒粉或硫粉反应生出同源催化相,具有导电性好、与基体结合强度高、力学性能好等突出优点。在制备过程中通过原料控制、模具改进、烧结条件控制使得到的一体化多孔催化电极呈现多孔疏松的微观结构,使生成的纳米催化相作用得以充分发挥,并且可以大幅提高材料与电解液的接触面积,使催化反应进行得更为充分。此外,水分解产物氢气和氧气很容易从纳米催化相的表面和电极的孔隙中逸出,进一步优化了材料的催化效率。

15、(3)本发明制备的一体化多孔催化电极具有制备工艺简单,催化产氢活性高、服役寿命长、稳定性好、易加工的特点,能直接作为电极板材料应用于现有的电解槽设备,并解决现有碱水电解槽关键电极材料催化活性与耐久性难以兼顾的技术难题,具有广阔的应用前景。

- 还没有人留言评论。精彩留言会获得点赞!