一种硫属化合物的电解方法

本发明涉及一种硫属化合物的电解方法,属于电化学冶金。

背景技术:

1、自然界中金属通常以化合物的形式存在于矿物中,从矿物中提取金属流程主要为火法冶金流程,目前绝大多数的精矿及高品位原矿都是经由火法冶金流程处理。火法冶金是在高温条件下使矿石或精矿经受一系列的物理化学变化过程,使得其中的金属与脉石或其他杂质分离,而得到金属的冶金方法。火法冶金流程原料适应性好,并且生产效率高,适合大规模生产粗金属。但是火法冶金流程在熔炼、吹炼的过程中会产生大量烟气,对环境造成污染。为了解决火法冶金流程中存在的不足,并进一步提高产品金属质量,有一部分冶金生产厂选择使用湿法冶金流程。湿法冶金是将矿石、经选矿富集的精矿或其他原料经与水溶液或其他液体相接触,通过化学反应等,使原料中所含有的金属转入液相,再对液相中所含有的金属元素进行分离富集,最后以金属或其他化合物的形式加以回收的方法。相对于火法冶金流程,湿法冶金流程更加的环保,并且可以产出品质更高的金属产物。虽然湿法冶金流程解决了一部分火法流程中存在的问题,但是湿法冶金流程本身也存在一些缺陷,例如浸出反应速率较慢、处理的原料种类有限、整体流程较长等。电化学冶金是一种新的冶金思路,具体是指利用电化学反应使金属从含金属盐类的溶液或熔体中析出的过程,其代表性的工艺有矿浆电解工艺、镍锍阳极电解工艺、氧化铝的熔盐电解等。电化学冶金的进步性在于显著提高了生产效率,简化了一部分冶金流程;其局限性在于该工艺对于原料的导电性有很高的要求,导电性较差的原料电解难度大,且会消耗大量电能。

2、矿浆电解法实际生产是将精矿和电解液直接加入电解槽中,将电解与浸出两个步骤相结合,从而实现精矿一步产出较高品质金属。以黄铜矿精矿的矿浆电解为例,水在阳极分解得到氢气和氧气;氧气又将黄铜矿中的硫元素氧化,促进了黄铜矿的溶出以及电解液中亚铜离子的氧化;铜离子(亚铜离子)在阴极还原为金属铜。矿浆电解法有效的利用电极反应产物促进了精矿的溶出过程,简化了湿法冶金流程,降低了试剂消耗量,同时提高了生产效率。但是矿浆电解工艺对原料有一定限制,原料中金属元素在阴极上沉积的电流效率直接决定了该原料能否使用矿浆电解工艺,若阴极电流效率过低则整个过程只能起到浸出作用,丧失了矿浆电解的优势。

3、镍锍电解是一种利用镍冶炼过程的中间产物直接产出金属镍的一种生产工艺。镍锍电解的主要工艺是将造锍熔炼产出的高温镍锍进行保温缓冷并铸成镍锍板,将镍锍板作为阳极、钛种板作为阴极,在硫酸盐-氯化物溶液体系中进行电解,在阴极产出较纯的产品镍(>99.9%)。镍锍电解技术是目前较为成熟的硫化物电解技术,虽然已经投入实际生产,但是也存在一些缺陷。镍锍电解对于阳极镍锍的质量以及电解液成分都有较高的要求,镍锍内部的成分偏析以及铸造时产生的气孔、夹渣等,都会影响阳极整体的导电性,使槽电压升高并产生阳极钝化;电解液中若混入杂质(如泡沫覆盖剂中带入的磺酸根离子),会导致阳极泥板结,并阻碍镍的溶解及传质过程。

4、综上,急需一种直接从矿物或冶金中间产物中直接提取金属的电化学方法,并避免上述工艺中存在的不足。

技术实现思路

1、针对硫属化合物的电解分离问题,本发明提出一种硫属化合物的电解方法,本发明在阳极中添加导体粉末可改善硫属化合物的导电性能,有利于阳极的快速溶解,促进金属离子的溶出,在阴极实现硫属化合物中金属离子的还原,在阳极实现硫属元素的氧化。本发明可解决硫属化合物电解难度大、能耗高等问题。

2、一种硫属化合物的电解方法,具体步骤如下:

3、(1)将硫属化合物原料与导体粉末混合均匀得到混合粉,将混合粉压制成型得到硫属化合物电极;

4、(2)以硫属化合物电极为阳极,以石墨电极、不锈钢电极、铜电极、涂层钛电极、铅电极或锌电极为阴极,阳极和阴极交替等距离放置于溶液电解体系或高温熔盐电解体系中进行电解反应,使非金属元素s氧化并从阳极分离,金属离子进入电解质体系,并在阴极表面还原为金属单质。

5、所述步骤(1)导体粉末为石墨粉、铜粉、铁粉、金粉、银粉、铝粉中的一种或多种,硫属化合物与导体粉末的质量比为10:1~1:5。

6、所述阳极制备的工艺采用压制成型的方法制备阳极电极片,其形状可以是圆形片状、矩形片状、圆柱状,阳极电极面积为1cm2~10m2;当选用圆形片状阳极时,其半径为1~2000mm,厚度为1~100mm,当选用矩形片状电极时,长度范围为100~2500mm,宽度范围为100~2000mm,厚度范围为1~100mm,当选用圆柱状电极时,圆柱底面半径为1~2000mm,高为1~1000mm;其中压制成型的压力为10~30mpa,压制速度为1~15mm/s,保压时间为0.1~10h;阴极的纵截面形状与阳极相对应,纵截面面积为1cm2~10m2;阴极的厚度或半径为0.2~3000mm;其中压制成型的压力为10~30mpa,保压时间为0.1~10h;

7、优选的,阳极形状可以是圆形片状、矩形片状,当选用圆形片状阳极时,其半径为60~700mm,厚度为10~80mm,当选用矩形片状电极时,长度范围为200~2500mm,宽度范围为100~1000mm,厚度范围为10~100mm;阳极电极面积为200cm2~1.5m2,压制成型的压力为8~15mpa,保压时间为0.5~1h;阴极的电极面积为200cm2~1.5m2;

8、优选的,所述步骤(1)导体粉末为石墨粉、铜粉、铁粉的一种或多种,硫属化合物与导体粉末的质量比为1:0.5~1:5。

9、优选的,所述纯化合物为硫化锂、硫化钠、硫化镁、硫化钾、硫化钙、硫化锰、硫化铁、硫化亚铁、硫化钴、硫化铜、硫化亚铜、硫化锌、硫化钼、硫化银、硫化镉、硫化亚锡、硫化锑、硫化铅、硫化铋、氧化锂、氧化钠、过氧化钠、氧化镁、氧化铝、氧化钾、氧化钙、氧化锰、氧化铁、氧化钴、氧化铜、氧化钼、氧化银、氧化镉、氧化锑、氧化铅、氧化铋、碲化锂、碲化钠、碲化镁、碲化铝、碲化钙、碲化锰、碲化铁、碲化钴、碲化铜、碲化锌、碲化钼、碲化银、碲化镉、碲化锡、碲化锑、碲化铅、碲化铋、碲化铟、硒化锂、硒化钠、硒化镁、硒化铝、硒化钾、硒化钙、硒化锰、硒化铁、硒化钴、硒化铜、硒化铜、硒化锌、硒化钼、硒化锌、硒化银、硒化镉、硒化锡、硒化锑、硒化铅、硒化铋、硒化铟的一种或多种;

10、高品位硫属化合物矿为铝土矿、氧化锰矿、碳酸锰矿、磁铁矿、赤铁矿、黄铁矿、菱铁矿、黄铜矿、斑铜矿、辉铜矿、辉锑矿、脆硫铅锑矿、方铅矿、白铅矿、硫酸铅矿的一种或多种;

11、冶金流程中间硫属化合物产物为铜锍、锑锍、镍锍、铅冰铜、铋冰铜的一种或多种。

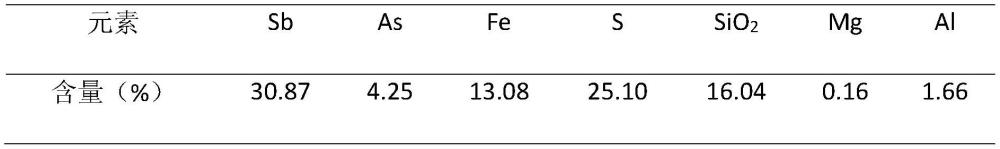

12、更优选的,硫属化合物原料为硫化锑、硫化铜、硫化铁、辉锑矿、脆硫铅锑矿、黄铁矿、铜锍、锑锍的一种或多种;所述硫属化合物原料中金属含量为30.87~61.87wt.%。

13、所述步骤(1)硫属化合物粉末与导体粉末采用干混或湿混的方法进行混合,湿混采用的液体粘结剂为煤油、乙二醇、甘油或聚乙烯醇;优选的,液体粘结剂为甘油或聚乙烯醇。

14、所述阳极的数量n为20~400,阴极数量为n+1;优选的,阳极的数量n的范围为35~350。

15、所述步骤(2)溶液电解体系为酸性溶液电解体系、碱性溶液电解体系或有机溶液体系。

16、优选的,所述溶液电解体系包含基础溶液和添加剂,

17、所述酸性溶液电解体系的基础溶液为硫酸、盐酸、硝酸、氢氟酸的一种或多种,添加剂为氯化铁、硫酸铁、氯化钠、过氧化氢、氯化铵的一种或多种;

18、所述碱性溶液体系的基础溶液为氢氧化钠溶液、氢氧化钾溶液、氢氧化钙溶液的一种或多种,添加剂为硫化钠、硫代硫酸钠、过氧化氢、高锰酸钾、氯化铵的一种或多种;

19、所述有机溶液体系的基础溶液为肼、乙醇中的一种或几种,添加剂为酒石酸、甘油、柠檬酸、木糖醇的一种或几种。

20、更优选的,所述溶液电解体系的基础溶液为硫酸、盐酸、氢氟酸、氢氧化钠或氢氧化钾、乙醇,添加剂为氯化铁、硫酸铁、氯化钠、氯化铵、硫化钠或柠檬酸。

21、优选的,所述溶液电解体系中基础溶液的浓度为5~480g/l,添加剂含量为3~90g/l;更优选的,所述溶液电解体系中基础溶液的浓度为5~360g/l,添加剂含量为3~50g/l。

22、所述高温熔盐电解体系包括熔盐和添加剂,所述熔盐为氯化钠、氯化钾、氯化钙、氯化钾、氯化锂、氧化钙的一种或多种,添加剂为硫化钠和/或氟化铝。

23、优选的,所述熔盐为氯化钠、氯化钾、氯化钙、氯化钾的一种或多种。

24、所述高温熔盐电解体系中熔盐占60~100wt.%,添加剂占0~40%;优选的,高温熔盐电解体系中熔盐占60~80wt.%,添加剂含量为20~40wt.%。

25、优选的,在所述溶液电解体系中电解时,两相邻阳极的间距为15~150mm,槽电压为1~6v,电流密度为100~700a/m2,溶液电解体系的温度为20~80℃,循环速度为5~50l/min,阳极残极率为5%~25%。

26、更优选的,在所述溶液电解体系中电解时,两相邻阳极的间距为18~120mm,槽电压为1.5~5v,电流密度为150~500a/m2,溶液电解体系的温度为20~60℃,循环速度为5~30l/min,阳极残极率为5%~20%。

27、优选的,在所述高温熔盐电解体系中电解时,相邻阳极和阴极的间距为5~100mm,槽电压为1~6v,电流密度为100~700a/m2,高温熔盐电解体系的温度为700~1400℃。

28、更优选的,在所述高温熔盐电解体系中电解时,相邻阳极和阴极的间距为5~50mm,槽电压为2~5v,电流密度为200~600a/m2,高温熔盐电解体系的温度为800~1200℃。

29、以硫属化合物作为电极进行电解的原理(见图1):从物理角度分析,含硫属化合物原料(以下简称原料)通常导电性较差,以锑锍为例,约2mm厚、截面面积为3cm2的熔铸锑锍片电阻粗测为4~10mω,若直接对原料进行电解,会导致电能大量消耗,并且阳极板表面及内部的电压分布不均,容易造成断板的情况;本发明将原料破碎成粉,与导体粉末均匀混合后进行压片得到的压片阳极,其导电性要优于原料本身;仍以上述锑锍为例,将上述锑锍粉碎后进行混合、压制得到厚度为2mm、截面面积为8cm2的矩形片状压片电极,其电阻粗测为20~40ω,可见压片电极适合进行电解;以硫化锑-石墨压片电极为例,在电解过程中,导体粉末起传导电流的作用,原料发生反应并不断溶解,原料的溶解导致电极的外层结构变得疏松,导体粉末从阳极上脱落进入阳极泥中,最终阳极完全溶解,导体粉末进入阳极泥中。

30、在化学层面上分析,硫属化合物原料中的金属通常呈正价,非金属呈负价。非金属元素被氧化后,原有硫属化合物的结合形式发生改变,非金属元素从原先的硫属化合物中脱离,使金属元素以阳离子的形式进入电解质体系中;阳离子扩散至阴极表面,在阴极表面被还原为金属单质;以硫化锑阳极为例,其总反应(1),阳极反应(2),阴极反应(3)如下:

31、sb2s3 → 2sb + 3s (1)

32、sb2s3 - 6e- → 2sb3+ + 3s (2)

33、sb3+ + 3e- → sb (3)

34、因此,硫元素被氧化后,原有硫化锑的结合形式发生改变,硫元素从原先的硫化锑中脱离,使锑以阳离子的形式进入电解质体系中;阳离子扩散至阴极表面,在阴极表面被还原为金属单质锑。

35、本发明的有益效果是:

36、(1)本发明采用压片电极的方法,将硫属化合物原原料和导体粉末混合压制成电极,改善了硫属化合物原料的导电性,降低了硫属化合物的电解难度,降低了电解电耗;

37、(2)本发明通过电解硫属化合物原料压片阳极,实现了从硫属化合物一步分离非金属元素并制取金属,简化了冶金流程,提高了电化学冶金的效率;

38、(3)本发明方法可提高硫属化合物电化学冶金的效率,解决硫属化合物电解难度大、能耗高等问题。

- 还没有人留言评论。精彩留言会获得点赞!