废铅膏两段悬浮电解制备铅粒的方法与流程

本技术涉及固废资源化,尤其涉及一种废铅膏两段悬浮电解制备铅粒的方法。

背景技术:

1、铅酸电池是一种被广泛应用的电化学储能技术,自1860年普兰特发明第一块可充电电池以来,至今已经经历了160多年的历程,但仍以其独特的技术优势活跃于电化学储能市场。我国是世界上电动自行车生产和保有量最多的国家,其中95%的电动自行车采用铅酸电池作为动力来源,通信行业中有约2/3的备用电源采用铅酸电池,汽车工业中有90%以上的汽车采用铅酸电池作为sli(起动、照明、点火)用途使用。

2、铅酸蓄电池在使用一定年限或达到一定充放电次数后,其充放电能力大幅下降,具体表现为内阻增加、电压下降及容量衰退,通常2-3年电池也就失效报废了。报废以后的铅酸蓄电池一般经过收集后,进行回收处理。废铅酸电池通常由以下4部分组成,废电解液11%-30%、铅或铅合金板栅24%-30%、废铅膏30%-40%及有机物22%-30%。

3、含pbso440%-60%、pbo5%-15%、pbo210%-30%和pb2%-5%的废铅膏的处理是铅酸蓄电池回收过程最困难的部分,传统的处理方法主要是沿用火法炼铅思路,采用预脱硫转化-火法高温冶炼-粗铅精炼工艺,有较好的铅回收率。但由于预脱硫转化工艺存在naoh、na2co3、氨水、(nh4)2co3等辅料消耗量大,脱硫成本高,na2so4、(nh4)2so4等副产物经济性差,且存在重金属污染,工业应用受限等缺陷。近年来与铅精矿的火法协同冶炼取得较大突破,有较好的经济技术指标,但仍存在较大的sox烟气及铅尘排放风险。且由于单个废旧铅酸电池经电池回收企业拆解产出的废铅膏数量有限,配套大型铅火法冶炼难以实现,而废铅膏外运至炼铅企业,危险废物的长距离运输,不仅费用高昂,且环境风险大。

4、基于废铅膏火法处理存在的环境风险,其全湿法处理技术备受关注。国内外在废铅膏全湿法短程转化方面进行了大量研究工作,取得一定的突破,大体分为脱硫转化-还原浸出-电解沉积法、直接固相电解法和转化制备氧化铅三大类。总体来说,未能突破预脱硫转化技术瓶颈,na2so4、(nh4)2so4等副产物的环境风险并未得到有效解决。

5、专利cn112064062b提供了废铅膏免预脱硫联合电解制备粗铅的方法,该方法利用粗铅洗涤水和/悬浮电解阴极液对废铅膏进行浆化,浆料进行悬浮电解得到悬浮电解产物,将悬浮电解产物灌注至插入馈电板的隔膜袋中制得隔膜阴极,然后隔膜阴极电解得到粗铅,电解过程不添加辅料,不引入杂质,取得良好的转化效果。但存在隔膜阴极灌注以及电解转化完成后隔膜阴极的拆卸过程操作繁琐,连续化操作难度大;产出的海绵状铅粉表面积大、易于氧化;产出的铅粉仍有少量隔膜纤维夹杂,产品铅纯度偏低等问题。

6、因此,如何打破废铅膏预脱硫转化技术瓶颈,实现废铅膏中pb、s组分的清洁高效回收,是当前铅酸电池行业循环发展亟待解决的难题。

技术实现思路

1、本技术的目的在于提供一种废铅膏两段悬浮电解制备铅粒的方法,以解决上述问题。

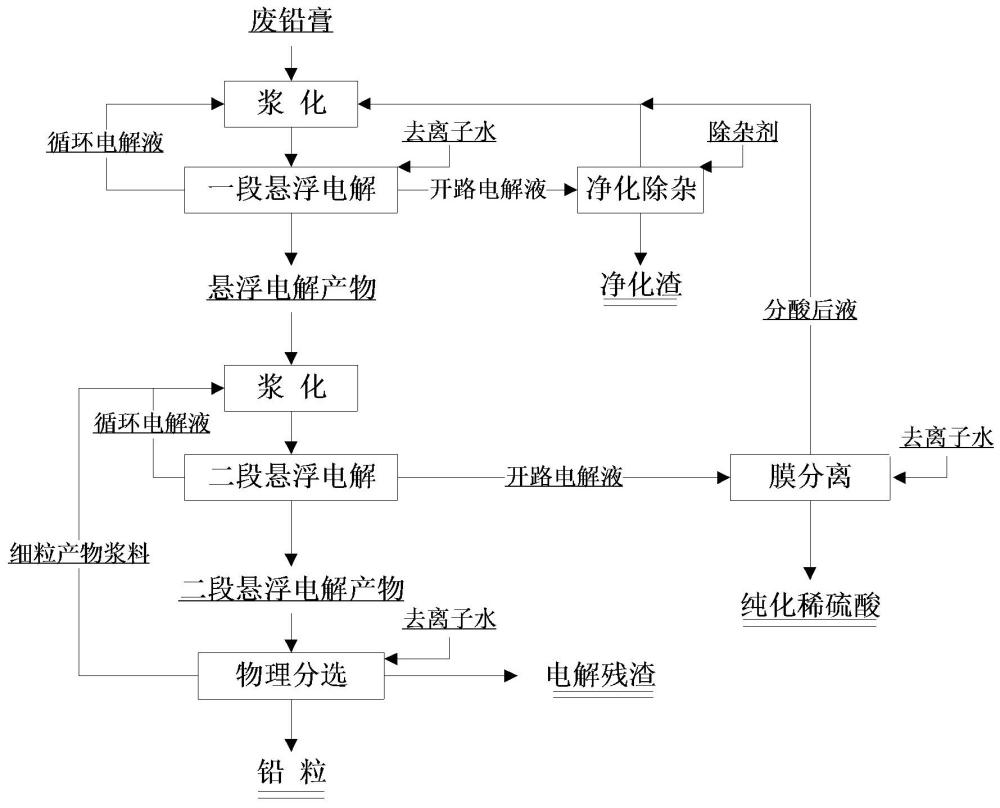

2、为实现以上目的,本技术提供了一种废铅膏两段悬浮电解制备铅粒的方法,包括:

3、废铅膏进行第一浆化得到第一浆料;

4、所述第一浆料进行第一悬浮电解,得到第一悬浮电解产物;

5、所述第一悬浮电解产物进行第二浆化得到第二浆料;

6、所述第二浆料进行第二悬浮电解,得到第二悬浮电解产物;

7、所述第二悬浮电解产物进行湿式物理分选,得到铅粒。

8、所述第一悬浮电解和所述第二悬浮电解各自独立的包括:将所述第一浆料或所述第二浆料连续或间断加入悬浮电解槽的阴极区并呈悬浮态,通电进行控电转化,得到相应的所述第一悬浮电解产物或所述第二悬浮电解产物,满足以下条件中的至少一个:

9、a.所述第一浆料的液固比为(1ml-10ml):1g;

10、b.所述第一悬浮电解的电流密度为50a/m2-300a/m2,所述第一悬浮电解的电解液中硫酸的浓度为1g/l-40g/l;

11、c.所述第一悬浮电解产物中的单质铅质量占总铅质量的5%-65%;

12、d.所述第二浆料的液固比为(1ml-10ml):1g;

13、e.所述第二悬浮电解的电流密度为50a/m2-300a/m2,所述第二悬浮电解的电解液中硫酸的浓度为20g/l-80g/l;

14、f.所述第二悬浮电解产物中的单质铅质量占总铅质量的40%-90%。

15、可选地,所述废铅膏两段悬浮电解制备铅粒的方法,满足以下条件中的至少一个:

16、a.所述第一悬浮电解的电流密度为100a/m2-200a/m2;

17、b.所述第一悬浮电解产物中单质铅的质量占总铅质量的35%-55%;

18、c.所述第二悬浮电解的电流密度为100a/m2-150a/m2;

19、d.所述第二悬浮电解产物中单质铅的质量占总铅质量的50%-70%。

20、可选地,所述废铅膏两段悬浮电解制备铅粒的方法,满足以下条件中的至少一个:

21、a.所述的湿式物理分选的方法包括重选和/或筛析分选;

22、b.所述铅粒的粒径为1mm-10mm。

23、可选地,所述废铅膏两段悬浮电解制备铅粒的方法,满足以下条件中的至少一个:

24、a.所述重选包括摇床分选、螺旋溜槽分选、分级机分选和旋流分离中的一种或多种;

25、b.所述筛析分选包括湿式振动筛分;

26、c.所述铅粒的粒径为2mm-5mm。

27、可选地,所述废铅膏两段悬浮电解制备铅粒的方法,满足以下条件中的至少一个:

28、a.所述第一悬浮电解还得到第一循环电解液和/或第一开路电解液,所述第一开路电解液进行净化,得到净化渣和净化后液;

29、b.所述第二悬浮电解还得到第二循环电解液和/或第二开路电解液,所述第二开路电解液进行纯化,得到第二硫酸和分酸后液;

30、c.所述湿式物理分选还得到细粒产物浆料和电解残渣。

31、可选地,所述废铅膏两段悬浮电解制备铅粒的方法,满足以下条件中的至少一个:

32、a.所述第一循环电解液、所述净化后液和所述分酸后液返回用于进行所述第一浆化;

33、b.所述第二循环电解液、所述细粒产物浆料返回用于进行所述第二浆化;

34、c.所述细粒产物浆料包括细粒产物和湿式物理分选电解液。

35、可选地,所述废铅膏两段悬浮电解制备铅粒的方法,满足以下条件中的至少一个:

36、a.所述第一悬浮电解中硫酸钠的浓度为0.5g/l-50g/l;

37、b.所述湿式物理分选电解液中的h2so4浓度为20g/l-80g/l;

38、c.所述湿式物理分选电解液为所述第二悬浮电解过程中的电解液。可选地,所述废铅膏两段悬浮电解制备铅粒的方法,满足以下条件中的至少一个:

39、a.所述净化的方法包括氧化中和沉淀工艺;

40、b.所述第一开路电解液中的h2so4浓度为5g/l-40g/l,硫酸钠浓度为0.5g/l-50g/l,铁离子浓度为0.1g/l-5g/l;

41、c.所述纯化的方法包括膜渗析;

42、d.所述第二开路电解液中的h2so4浓度为20g/l-80g/l;

43、e.所述第二硫酸的浓度为20g/l-80g/l;

44、f.所述分酸后液中的h2so4浓度为5g/l-25g/l。

45、可选地,所述废铅膏两段悬浮电解制备铅粒的方法,满足以下条件中的至少一个:

46、a.所述氧化中和沉淀工艺中使用的氧化剂包括空气、氧气、双氧水和pbo2中的一种或多种;

47、b.所述氧化中和沉淀工艺中使用的中和剂包括pbo、pbco3、bao、baco3中的一种或多种;

48、c.所述氧化中和沉淀工艺的终点ph值为4-6。

49、与现有技术相比,本技术的有益效果包括:

50、本技术提供的废铅膏两段悬浮电解制备铅粒的方法,首先,通过第一悬浮电解实现含铅物料的快速转化,得到微细粒单质pb和pbso4,的混合物,再通过第二悬浮电解,进一步提高铅的转化率,同时实现微粒的长大增粗,并在搅拌的作用下,产出球粒状/类球粒状铅粒,进而通过湿式物理分选,得到精铅粒。避免了采用单段电解为确保铅的高转化率,后期电流控制难度大、电效低的问题,同时巧妙利用了铅的延展性,在电场和悬浮力双重作用下,将微粒铅粉挤压成球粒/类球粒状,并以湿式物理分选实现与pbso4、细粒铅粉、电解残渣的分离,得到的铅粒纯度高,表面积小,抗氧化性强,便于后续脱水、熔铸等处理;本技术采用两段悬浮电解工艺+湿化物理分选,制备过程不添加辅料,不引入杂质,实现了铅元素的高效回收,突破预脱硫转化技术瓶颈,短程得到高纯度的精铅粒,源头解决预脱硫转化工艺辅料消耗大、副产物经济性差及存在的环境风险,为废铅膏的清洁回收提供了新的路径,有广阔的应用前景。

- 还没有人留言评论。精彩留言会获得点赞!