一种缓倾斜至倾斜矿体房柱采矿嗣后充填采矿法的制作方法

1.本发明涉及采矿技术领域,更具体的是涉及缓倾斜至倾斜矿体房柱采矿嗣后充填采矿法技术领域。

背景技术:

2.缓倾斜至倾斜中厚矿体是指矿体倾角15~50

°

之间,厚度4~10m的矿体,这部分矿体由于倾角大于15

°

,操作时设备通行和站立作业难度大,采下的矿石又无法全部采用自重放矿,这类矿体的回采一直是采矿界的难题。

3.由于缓倾斜至倾斜中厚矿体固有的开采技术条件,如:倾角较小,崩落矿石不能完全借助于自重放出;在采场内出矿必须使用运搬设备,因矿体厚度较大,人员和设备在暴露的空场下作业,安全难以保障。从国内外缓倾斜至倾斜中厚矿体的开采情况来看,普遍采用空场采矿法。国内目前普遍采用空场采矿法开采,该类方法通常需留设顶、底柱和间柱,工人需进入空场内作业,普遍存在着回收率低、贫化率高、机械化程度低、效率低、工人劳动强度大,安全性差的问题。且矿体回采结束后会引发上覆围岩垮落,在地表形成大面积的崩落圈,对周边安全和生态环境造成极大的破坏。

4.如何解决上述技术问题成了本领域技术人员的努力方向。

技术实现要素:

5.本发明的目的在于:为了解决技术对缓倾斜至倾斜中厚矿体开采中存在的技术问题,本发明提供一种缓倾斜至倾斜矿体房柱采矿嗣后充填采矿法。工艺简单、机械化程度高、产能大、效率高、采切工程量较少,且开采完后不会对上覆岩层或地表造成坍塌,高效开采的同时,可充分利用尾矿砂,不会对上部生态环境造成影响。

6.本发明为了实现上述目的具体采用以下技术方案:

7.一种缓倾斜至倾斜矿体房柱采矿嗣后充填采矿法,包括以下步骤:

8.步骤一、工作面布置方式确定

9.在回采工作面的上方和下方沿走向分别布置回风平巷和运输平巷,构成回采工作面和上下巷道之间的通风、运输和行人的通道;回采工作面沿走向推进,矿层倾角为小于15

°

时,工作面沿真倾斜方向布置;矿层倾角15

°

~50时,工作面伪俯斜布置,伪斜角视凿岩、出矿设备爬坡能力确定,一般为5

°

~25

°

;

10.步骤二、采准、切割巷道布置

11.将缓倾斜至倾斜中厚矿体沿走向划分为若干个盘区,每个盘区自上而下划分为多个回采分层,每个回采分层内均设置有沿矿体走向的回采巷道,首先由盘区外斜坡道经无轨设备联络道进入盘区底部,沿无轨设备联络道开拓用于连通各回采巷道的盘区内斜坡道;盘区内斜坡道一般沿矿脉下盘布置;考虑到凿岩台车、铲运机等设备爬坡能力,盘区内斜坡道不得超过15

°

,盘区内斜坡道在盘区内采用折返布置,并于转折点附近的隔离矿柱处布置盘区溜矿井,盘区溜矿井底部与脉外中段运输巷或中段穿脉运输巷连通。

12.步骤三、回采

13.回采顺序为沿矿层走向方向,盘区内采用自上而下逐分层回采方式,每个回采分层内矿房和矿柱间连续隔布置,通过隔一采一的方式进行回采,矿房回采结束后即进行充填,待矿柱两侧的矿房充填、养护后进行回采矿柱;

14.每个回采分层包括上侧部分、下侧部分及中部的回采巷道,第一个分层主要回采下侧部分,上侧部分留设中段矿柱不回采;其余每个回采分层首先在上回采分层的回采巷道回采该回采分层的上层部分,在利用下回采分层的回采巷道内回采上回采分层的下层部分;

15.步骤四、充填

16.回采结束后,即进行充填准备工作,在已回采矿房分层回采巷道相交处设置填充泄水隔墙,并沿底部敷设波纹滤水管至充填泄水隔墙并穿过充填泄水隔墙,以排出采场内充填体的渗水;充填体养护时间为3个月~4个月。

17.进一步地,步骤二中,盘区尺寸:沿矿体走向按120~200m划分为一个盘区,盘区斜长为100m,盘区高度为30~40m,每个盘区之间设有8.0m宽盘区隔离矿柱,上下盘区之间留设有4.0m中段矿柱。

18.进一步地,步骤二中,每个盘区从上而下设四个回采分层,根据矿岩的稳固性和允许暴露的空间,确定回采分层的高度为7.5~10m,每隔7.5~10m沿矿体走向直接掘进分层回采巷道,分层回采巷道一般沿矿脉下盘布置,

19.进一步地,步骤二中,所述无轨设备联络道、盘区内斜坡道、分层回采巷道断面尺寸均为2.5~4m

×

2.5~4.0m;不稳固地段,需采用预应力树脂锚杆+条网支护,锚杆间距1.2~1.5m,排距0.7~1.0m,盘区溜矿井的净直径为3.0m,盘区溜矿井底部与脉外中段运输巷或穿脉运输巷相连。

20.进一步地,步骤三中,为便于凿岩台车和铲运机进出,矿房、矿柱与分层回采巷道的夹角均为35

°

,分层回采巷道两侧的矿房回采完毕后留设与矿房宽度一致的矿柱,采一留一,如此循环往复,使每一回采分层内的矿房与矿柱呈“鱼刺”状排布。

21.本发明的有益效果如下:

22.1、本发明的目的是为了解决现有技术对缓倾斜至倾斜中厚矿体开采中存在的问题,提供了一种工艺简单、机械化程度高、产能大、效率高、采切工程量较少,且开采完后不会对上覆岩层或地表造成坍塌的缓倾斜至倾斜矿体中厚矿体开采方法。高效开采的同时,可充分利用尾矿砂,不会对上部生态环境造成影响矿房、矿柱回采均利用大型机械设备进行作业,工人劳动强度小,安全性好、产能大、效率高。

23.2、回采中矿房和矿柱采一留一,使矿房与矿柱呈“鱼刺”状排布,有助于设备的进出;不留顶底柱和房间矿柱,回采率高,矿石损失贫化率低。

24.3、采用嗣后充填,利用选别后的尾砂、废石配合一定比例的胶固剂作为充填材料,可减少尾矿砂、废石堆放带来的压占土地、安全、环保等突出的问题。

25.4、采用充填开采,有效的减小开采对周边环境造成影响,可实现特殊地段的回采,如“三下”开采。

附图说明

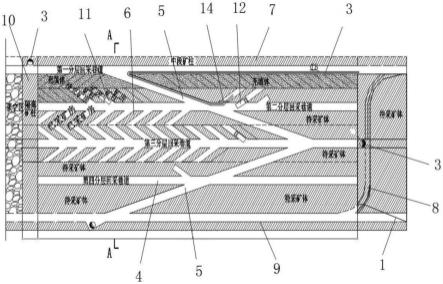

26.图1为本发明一个具体实施方式的采矿方法的平面图;

27.图2为图1a-a处的剖面图;

28.图3为矿脉伪斜布置的结构示意图;

29.图4为回采工艺顺序图;

30.其中:1-脉外中段运输平巷,2-中段穿脉运输巷,3-盘区溜矿井,4-分层回采巷道,5-盘区斜坡道,6-待采矿柱,7-中段矿柱,8-盘区外斜坡道,9-无轨设备联络道,10-隔离矿柱;11.凿岩台车;12.铲运机13.充填管道14.充填泄水隔墙15.充填体。

具体实施方式

31.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

32.因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。此外,术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

34.在本发明实施方式的描述中,需要说明的是,术语“内”、“外”、“上”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

35.实施例1

36.本技术主要针对矿体倾角15~50

°

的倾斜至缓倾斜矿体,15

°

以下的矿体可直接采用本方法;本实施例提供一种缓倾斜至倾斜矿体房柱采矿嗣后充填采矿法,包括以下步骤:

37.步骤一、工作面布置方式确定

38.在回采工作面的上方和下方沿走向分别布置回风平巷和运输平巷,构成回采工作面和上下巷道之间的通风、运输和行人的通道;由于矿体倾角15~50

°

,中部盘区内斜坡道直接沿矿体倾向布置,凿岩机、铲运机等机械设备由于爬坡能力有限,无法上至上部作业巷道,需将中部作业巷道沿矿脉伪斜布置,降低坡度;

39.如图3为伪斜布置原理,ad为伪俯斜工作面,∠acb为真倾角,即矿层倾角α,∠dac为伪倾角,∠adc为伪斜工作面与走向方向夹角,简称走向夹角,l真为真倾斜长度,l伪为伪倾斜长度,dc方向为工作面走向推进方向, ac方向为倾斜方向,1为矿体上层界线,2为矿体下部界线。

40.步骤二、采准、切割巷道布置:

41.将缓倾斜至倾斜中厚矿体沿走向划分为若干个盘区,每个盘区自上而下划分为多

个回采分层,每个回采分层内均设置有沿矿体走向的回采巷道,首先由盘区外斜坡道8经无轨设备联络道9进入盘区底部,沿无轨设备联络道9开拓用于连通各回采巷道的盘区内斜坡道5;盘区内斜坡道5一般沿矿脉下盘布置;考虑到凿岩台车、铲运机等设备爬坡能力,盘区内斜坡道5不得超过15

°

,盘区内斜坡道5在盘区内采用折返布置,并于转折点附近的隔离矿柱处布置盘区溜矿井3,盘区溜矿井3底部与脉外中段运输巷1或中段穿脉运输巷连通2。

42.盘区尺寸:沿矿体走向按120~200m划分为一个盘区,盘区斜长为100m,盘区高度为30~40m,每个盘区之间设有8.0m宽盘区隔离矿柱10,上下盘区之间留设有4.0m中段矿柱7。

43.每个盘区从上而下设四个回采分层,根据矿岩的稳固性和允许暴露的空间,确定回采分层的高度为7.5~10m,每隔7.5~10m沿矿体走向直接掘进分层回采巷道4,分层回采巷道4一般沿矿脉下盘布置;

44.所述无轨设备联络道9、盘区内斜坡道5、分层回采巷道4断面尺寸均为 2.5~4m

×

2.5~4.0m(视凿岩台车和铲运机设备及矿岩稳固性确定);不稳固地段,需采用预应力树脂锚杆+条网支护,锚杆间距1.2~1.5m,排距0.7~1.0m,盘区溜矿井3的净直径为3.0m,盘区溜矿井3底部与脉外中段运输巷1或穿脉运输巷2相连。矿房布置如附图1、图2所示。

45.步骤三、回采

46.回采顺序为沿矿层走向方向,盘区内采用自上而下逐分层回采方式,每个回采分层内矿房和矿柱间连续隔布置,通过隔一采一的方式进行回采,矿房回采结束后即进行充填,待矿柱两侧的矿房充填、养护后进行回采矿柱(隔一采一的方式具体来说:如图4所示,先回采矿房一,矿房一回采结束后进行充填准备;留设矿柱后回采矿房二,回采矿房二时对矿房一进行充填,待矿房一充填、养护完成后,回采矿房三时,对矿房二进行充填;待矿房二充填、养护完成后二步回采矿柱一);

47.每个回采分层包括上侧部分、下侧部分及中部的回采巷道,第一个分层主要回采下侧部分,上侧部分留设中段矿柱不回采;其余每个回采分层首先在上回采分层的回采巷道回采该回采分层的上层部分,在利用下回采分层的回采巷道内回采上回采分层的下层部分;

48.由于矿房长5m,其斜长11.6m,为便于凿岩台车11和铲运机12进出,矿房、矿柱与分层回采巷道4的夹角均为35

°

,分层回采巷道4两侧的矿房回采完毕后留设与矿房宽度一致的矿柱,采一留一,如此循环往复,使每一回采分层内的矿房与矿柱呈“鱼刺”状排布。

49.采用凿岩台车进行钻凿炮孔,采用中深孔凿岩,中深孔凿岩在分段凿岩巷道中进行,采矿凿岩台车沿矿房全断面凿中深孔,炮孔直径ф76mm,炮孔排距1.5m~2m,孔底距3m~4m。一次爆破1~2排孔。如果矿岩稳固性较低,也可不用凿岩机,直接采用掘进机进行截割回采。爆破后进行通风排除炮烟,经检测合格后由铲运机进入采场进行铲装,铲装后运至盘区溜矿井,直接卸入溜矿井;

50.步骤四:充填

51.回采结束后,即进行充填准备工作,在已回采矿房分层回采巷道相交处设置填充泄水隔墙14,并沿底部敷设波纹滤水管13至充填泄水隔墙14并穿过充填泄水隔墙14,以排出采场内充填体的渗水;充填体养护时间为3个月~4个月。

52.具体来说,矿块回采结束后,即进行充填准备工作。采场充填准备工作主要是做好

采场的密闭工作,使整个采场与周围一切井巷隔开,以防止充填料的流失和污染。充填泄水隔墙设置在已采矿房与和分段凿岩巷道相交处。

53.波纹滤水管13自充填站至上部运输巷,经联络盘区内斜坡道5敷设至分层回采巷道4。充填前,并仔细检查整个充填管路系统,确保充填控制阀启闭灵敏,管路完好、无堵塞。在待填充矿房底部敷设波纹滤水管13至充填泄水隔墙 14并穿过充填泄水隔墙14,以排出采场内充填体的渗水。充填采用分期充填,为防止跑浆事故,减少充填体对隔墙的压力,一般先充填2m~3m的充填料,待初凝后再依次充填,直至采场充满为止。充填体养护时间为3个月~4个月。

54.对局部未接顶的充填作业面,待整个分层回采结束后从设备联络斜坡道进行接顶充填。

55.本技术所用巷道掘进、开采均宜采用钻爆法进行,当矿岩强度低,可采用掘进机直接截割回采的中厚矿体,亦可使用本方法,其采切巷道布置形式、回采、出矿、充填方式不变。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1