一种液压凿岩机的制作方法

1.本发明涉及一种液压凿岩机,属于凿岩机技术领域。

背景技术:

2.凿岩机是按冲击破碎原理进行工作的。工作时活塞做高频往复运动,不断地冲击钎尾。在冲击力的作用下,钎尾头部将岩石压碎并凿入一定的深度,形成一道凹痕。活塞退回后,钎尾转过一定角度,活塞向前运动,再次冲击钎尾时,又形成一道新的凹痕。两道凹痕之间的扇形岩块被由钎尾上产生的水平分力剪碎。活塞不断地冲击钎尾,并从钎尾的中心孔连续地输入压缩空气或压力水,将岩渣排出孔外,即形成一定深度的圆形钻孔。

3.在凿岩机行业不断发展的同时,国内生产的液压凿岩机还处于效率低,例如,后腔回油凿岩机功率转换效率一般为55%以下;部分结构及零件使用寿命短,工作过程中振动大、能量传递效率低等缺点,因此大部分凿岩机依赖进口。

技术实现要素:

4.为解决现有技术的不足,本发明提供一种液压凿岩机,采用自主研发、独立设计,凿岩机具有优异的功率转换效率,振动小,噪音小,且能够提高部件使用寿命,并便于维修、保养。

5.本发明所采用的技术方案为:

6.一种液压凿岩机,包括由依次固定且密封连接的机座、缸筒、中间体、齿轮箱、齿轮箱盖以及机头组成的具有空腔的机体,所述机体内还设置有:

7.一阀和一缸体,阀设置在机座内,缸体设置在缸筒内,在阀、缸体抵接的一端内分别均匀开设有多个相对应的后推杆通道、前推杆通道,并在每个后推杆通道、每个前推杆通道内分别滑动设置有后推杆、前推杆,且前推杆的直径大于后推杆的直径;

8.一活塞,具有一中心孔,水平穿插过阀、缸体且后端位于阀后侧的机座内腔中、前端延伸至中间体前端的润滑气室内,活塞两端杆体分别与阀、中间体密封连接形成防止液压油泄漏的密闭空间,活塞可相对阀、缸体以及中间体轴向位移;

9.一阀套,套设在位于阀前端内腔内的活塞上,可在油压作用下发生轴向位移;

10.活塞、阀套与阀、缸体、机座、缸筒之间形成有一进油通道、一回油通道,在机座的前后侧面均开设有与进油通道连通的进油口p以及与回油通道连通的出油口t;

11.一钎尾,水平且转动设置在齿轮箱、齿轮箱盖以及机头内并延伸至机头前端外,在活塞受到液压油作用向前轴向位移时作用于钎尾使其发生轴向位移;

12.一传动机构,设置在齿轮箱内,并在齿轮箱外固定设置有驱动传动机构动作以带动钎尾转动的摆线马达,在传动机构前端内腔中以及机头后端内腔中分别设置有用于限制钎尾轴向位移距离的一后挡套、一前挡套;

13.阀后侧的机座内腔与活塞中心孔、中间体、钎尾、传动机构、后挡套、前挡套以及机头形成有一润滑及冷却通道,钎尾与机头形成有一冲洗通道,中间体上具有两与润滑及冷

却通道连通的润滑气口,机头上具有一与冲洗通道连通的冲洗水口。

14.作为本发明的一种优选,

15.阀,由后至前,与机座形成有一高压油腔一,与机座、缸筒形成有一总回油腔,进油口p与高压油腔一连通,出油口t与总回油腔连通,且阀内具有多个与阀前端内腔连通的高压油通道,其中多个高压油通道与后推杆通道连通;

16.缸体,与阀前端形成有一回油腔一,且由后至前,在缸体内依次形成有一回油腔二、一内环槽、一高压油腔二,回油腔二与回油腔一、总回油腔连通,高压油腔二与高压油腔一连通,在位于高压油腔二前端的缸体与缸筒形成有一泄漏环室,在缸体内设置有用于连通泄漏环室与回油腔二的回油通道,多个前推杆通道均与内环槽连通;

17.活塞,具有后台阶段和前台阶段,活塞的后台阶段在阀前端内腔和缸体后端内腔中可轴向位移,缸体具有用于分隔内环槽与高压油腔二的一内台阶段d以及用于分隔高压油腔二与缸体前端内腔的一内台阶段e,活塞的前台阶段在缸体的内台阶段d、高压油腔二以及内台阶段e中可轴向位移;

18.高压油腔一、高压油通道以及高压油腔二形成进油通道;泄漏腔室、回油腔二、回油腔一与总回油腔形成回油通道。

19.作为本发明的一种优选,

20.活塞的后台阶段后端形成受力面a,前端形成受力面c,活塞前台阶段后端形成截面b,前端形成受力面b,受力面a的受力面积大于受力面c、受力面b的受力面积,且位于受力面c与截面b之间的活塞的直径大于位于受力面a后侧的活塞的直径,小于位于受力面b前侧的活塞的直径。

21.作为本发明的一种优选,在所述中间体后端内腔中设置有供活塞穿过并与活塞密封连接的一前密封座,阀与中间体内的前密封座与活塞密封连接形成防止液压油泄漏的密闭空间,并在位于缸体前端的内腔中的设置有供活塞穿插过的一前铜套,前铜套与缸体密封连接。

22.作为本发明的一种优选,阀后端内腔中具有一活塞后端泄漏腔室,所述活塞后端泄漏腔室通过阀上一斜孔与总回油腔连通;前铜套前端与前密封座、缸体前端内腔形成有一活塞前端泄漏腔室,所述活塞前端泄漏腔室通过缸体上一贯穿孔与泄漏环室连通。

23.作为本发明的一种优选,在所述前密封座的前端还设置有供活塞穿插过的一防尘圈,在机座上还设置有一高压蓄能器。

24.作为本发明的一种优选,所述传动机构包括:

25.一小齿轮,设置在齿轮箱上方腔体内,与摆线马达执行轴固定连接,并通过设置在两端外侧的滚针轴承与齿轮箱转动连接;

26.一密封套,设置在齿轮箱前端内腔中且前端嵌入齿轮箱盖中,与齿轮箱、齿轮箱盖固定连接并密封;

27.一大齿轮,设置在齿轮箱下方腔体内并与小齿轮啮合,两端穿插过齿轮箱且前端延伸至齿轮箱盖内腔中,并通过设置在两端外周体上的两圆锥轴承与齿轮箱转动连接,钎尾后端插入大齿轮内腔中且无转动、间隙配合;

28.后挡套设置在大齿轮的前端腔体内,后挡套与前挡套之间形成限位空间,钎尾穿插过后挡套、前挡套,位于限位空间内的钎尾上形成有一限位台面。

29.作为本发明的一种优选,在齿轮箱后端内腔中以及齿轮箱盖后端内腔中均设置有分别与大齿轮两端外周体抵接的轴封,并在位于每个轴封后端的齿轮箱后端内腔中以及齿轮箱盖后端内腔中均设置有分别与齿轮箱后端内腔、齿轮箱盖后端内腔配合以限制对应轴封的挡圈。

30.作为本发明的一种优选,所述后挡套内具有对称的两贯通孔,在后挡套内表面环绕形成有用于支撑钎尾的多个支撑块,且多个支撑块之间形成有供润滑气通过并与贯通孔连通的走气通道,在位于贯通孔外端的后挡套表面铣平处理继而与大齿轮前段内腔之间形成过气间隙一;

31.前挡套与后挡套之间形成有过气间隙二,且在前挡套上形成有与贯通孔对应的两过气槽;

32.在机头前端内腔中设置有通过挡圈进行限位的机头铜套,机头铜套内壁与钎尾外周体贴合,并在机头铜套前端的机头端部设置有一钎尾防护圈,机头铜套上开设有对应的多个走气孔,机头铜套内形成有与走气孔贯通的内气槽;

33.在机头后端内腔的截面上形成有一过气环,在机头前端内腔中形成有与走气孔贯通的一走气槽,过气环与走气槽通过机头内形成的一润滑气道连通;

34.阀后侧的机座内腔、活塞中心孔、润滑气室、走气通道、贯通孔、过气间隙一、过气间隙二、过气槽、过气环、润滑气道、走气槽、走气孔与内气槽形成润滑及冷却通道。

35.作为本发明的一种优选,在位于铜套与过气环之间的机头内腔中形成有一走水槽,并在走水槽前后端的机头内腔中设置有用于与钎尾之间形成密封的多个u型封;

36.机头内的冲洗水口与走水槽连通,且在钎尾上开设有与走水槽连通并与钎尾前端内腔连通的走水孔,走水槽与走水孔形成冲洗通道。

37.本发明的有益效果在于:

38.1、采用独特的防空打设计,能够使活塞向右运动的距离始终处于设计行程内,不会冲击损伤机器其它零件;采用独特的冲程制动设计,实现活塞打击钎尾的同时,活塞运动换向,达到最佳冲击功和频率;采用独特的回程制动设计,实现活塞回程快速制动,换向,提高冲击频率;

39.2、采用独特的阀套换向推杆设计,解决了后腔回油凿岩机换向阀泄漏大的问题,提升了凿岩机效率;

40.3、采用独特的多截面活塞设计,实现活塞回程变速运动,前段φ33:φ38环面压出力,加速回程,后段φ35:φ38环面差压力,减低回程加速度,提高冲程时活塞制动速度,提升了凿岩机频率;

41.4、采用独特的泄漏腔设计,使得活塞两端斯特封密封件始终处于低压(回油压力)工作状态,能够提高密封件使用寿命;

42.5、采用独立设计的冲击部分和回转部分,便于维修,保养;且通过更换前端回转部分,则可将该凿岩机简单变形为液压冲击器;

43.6、采用无径向相对运动的设计,钎尾尾部采用的外六方设计,大齿轮、后挡套均采用内六方设计,配合使用的时候,大齿轮带动钎尾转动,钎尾带动钎尾后挡套转动,能够提升零件使用寿命;

44.7、振动小,噪音小,在冲击压力为140bar时达到最优功率效率73%,在冲击压力为

160bar时冲击功率最大,功率转换效率得到显著提升,显著提高了凿岩机效率。

附图说明

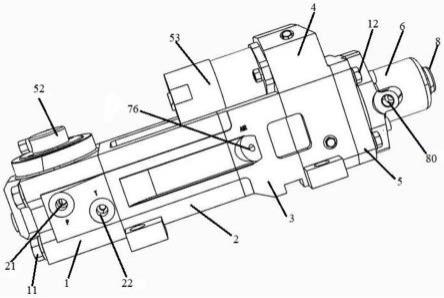

45.图1为本发明提供的液压凿岩机的立体示意图;

46.图2为本发明提供的液压凿岩机的剖视图;

47.图3为本发明活塞段凿岩机的剖视图;

48.图4为活塞台阶面段和缸筒内台阶段结构剖视图;

49.图5为阀的立体示意图;

50.图6为阀的剖视图;

51.图7为缸筒的立体示意图;

52.图8为缸筒的剖视图;

53.图9为中间体的剖视图;

54.图10为传动结构处剖视图;

55.图11为机头处剖视图;

56.图12为大齿轮的立体示意图;

57.图13为钎尾的立体示意图;

58.图14为后挡套的立体示意图;

59.图15为前挡套的立体示意图;

60.图16为冲程、换向过程中第一阶段结构示意图;

61.图17为冲程、换向过程中第二阶段结构示意图;

62.图18为冲程、换向过程中第三阶段结构示意图;

63.图19为回程、换向过程中第一阶段结构示意图;

64.图20为回程、换向过程中第二阶段结构示意图;

65.图21为防空打与冲程制动时结构示意图;

66.图22为回程制动时结构示意图;

67.图23为多截面活塞处于一种状态时结构示意图;

68.图24为多截面活塞处于另一种状态时结构示意图;

69.图25为润滑及冷却通道示意图;

70.图26为冲洗通道示意图;

71.图27为对比测试结果图;

72.图28为80bar冲击压力下活塞位移与时间关系图;

73.图29为100bar冲击压力下活塞位移与时间关系图;

74.图30为120bar冲击压力下活塞位移与时间关系图;

75.图31为140bar冲击压力下活塞位移与时间关系图;

76.图32为160bar冲击压力下活塞位移与时间关系图;

77.图33为阀与阀套处立体示意图;

78.图中主要附图标记含义如下:

79.1、机座,2、缸筒,3、中间体,4、齿轮箱,5、齿轮箱盖,6、机头,7、活塞,8、钎尾,9、密封套,10、定位销,11、长螺杆组件,12、短螺杆组件,13、阀,14、缸体,15、前铜套,16、前密封

座,17、防尘圈,18、斯特封,19、高压油腔一,20、总回油腔,21、进油口p,22、出油口t,23、高压油通道,24、后推杆通道,25、回油腔一,26、回油腔二,27、内环槽,28、高压油腔二,29、孔道一,30、孔道二,31、孔道三,32、沉腔,33、过油通道,34、泄漏环室,35、回油通道,36、前推杆通道,37、活塞后端泄漏腔室,38、斜孔,39、活塞前端泄漏腔室,40、贯穿孔,41、后推杆,42、前推杆,43、阀套,44、后台阶段,45、前台阶段,46、受力面a,47、受力面c,48、截面b,49、受力面b,50、内台阶段d,51、内台阶段e,52、高压蓄能器,53、摆线马达,54、后挡套,55、前挡套,56、小齿轮,57、大齿轮,58、滚针轴承,59、圆锥轴承,60、限位台面,61、轴封,62、挡圈,63、贯通孔,64、支撑块,65、走气通道,66、过气间隙一,67、过气间隙二,68、过气槽,69、机头铜套,70、钎尾防护圈,71、走气孔,72、内气槽,73、过气环,74、走气槽,75、润滑气道,76、润滑气口,77、走水槽,78、u型封,79、走水孔,80、冲洗水口,81、润滑气室。

具体实施方式

80.下面结合附图和实施例对本发明做具体的介绍。

81.如图1-33所示:本实施例是一种液压凿岩机,参见图1、图2所示,包括由依次固定连接的机座1、缸筒2、中间体3、齿轮箱4、齿轮箱盖5以及机头6组成的具有空腔的机体以及在机体内可轴向位移的活塞7和可轴向位移并相对机体转动的钎尾8。

82.缸筒2后端插入机座1前端内,中间体3后端插入缸筒2前端内,齿轮箱4后端插入中间体3前端内,且相邻的两组件抵接面内均通过密封圈密封,在齿轮箱4前端内腔中设置有密封套9,齿轮箱盖5的后端嵌入密封套9内,同样,密封套9与齿轮箱4、齿轮箱盖5贴合面均通过密封圈密封,在机座1、缸筒2、中间体3、齿轮箱4、密封套9、齿轮箱盖5以及机头6抵接端内通过多个定位销10进行定位,机座1、缸筒2、中间体3、齿轮箱4以及齿轮箱盖5通过四个长螺杆组件11组装成一体,机头6通过四个短螺杆组件12与齿轮箱盖5固定,继而构成机体。

83.参见图3、图4所示,在机座1内腔中设置有阀13,在位于阀13与中间体3之间的缸筒2内设置有缸体14,阀13和缸体14也通过定位销进行定位,在缸体14的前端内腔中卡设有前铜套15,在中间体3后端内腔中卡设有前密封座16,活塞7依次穿插过阀13、缸筒2、前铜套15、前密封座16并延伸至中间体3前端的润滑气室81内,在前密封座16的前端还卡设有供活塞7穿插过的防尘圈17。

84.在阀13与机座1的接触面之间、缸体14与缸筒2接触面之间、缸体14与中间体3以及前铜套15之间、中间体3与前密封座16的接触面之间均通过密封圈密封;并在阀13内的两个槽中以及前密封座16的两个槽中均装有用于密封的斯特封18,以防止液压油泄漏。

85.阀13与机座1形成有一高压油腔一19,与机座1、缸筒2形成有一总回油腔20,机座1上设置有与高压油腔一19连通的进油口p21以及与总回油腔20连通的出油口t22,阀13内具有多个与阀13前端内腔连通的高压油通道23,并在阀13前端内设置有四个后推杆通道24,且四个后推杆通道24与其中四个高压油通道23对应连通。

86.参见图3-图9、图33所示,缸体14与阀13前端形成有一回油腔一25,且由后至前,在缸体14内依次形成有一回油腔二26、一内环槽27、一高压油腔二28,回油腔二26通过缸体14内的孔道一29与回油腔一25连通,并通过阀13内与孔道一29连通的孔道二30以及与孔道二30连通的孔道三31与总回油腔20连通;中段缸体14与缸筒2之间形成有与高压油腔二28连通的两沉腔32;在前端阀13内以及后端缸体14内具有多个相互连通的过油通道33,多个过

油通道33的其中一端分别与其中多个高压油通道23连通,另一端与对应的沉腔32连通,继而将高压油腔二28与高压油腔一19连通;在位于高压油腔二28前端的缸体14与缸筒2之间还形成有一泄漏环室34,在缸体14内设置有用于连通泄漏环室34与回油腔二26的回油通道35,且回油通道35与孔道一29对应设置;后端缸体14内具有多个分别与后推杆通道24对应且前端与内环槽27连通的前推杆通道36。

87.阀13后端内腔中具有一活塞后端泄漏腔室37,活塞后端泄漏腔室37位于阀13上的斯特封18前侧,活塞后端泄漏腔室37通过阀13上一斜孔38与总回油腔20连通;前铜套15前端与前密封座16、缸体14前端内腔形成有一活塞前端泄漏腔室39,活塞前端泄漏腔室39通过缸体14上一贯穿孔40与泄漏环室34连通。

88.在每个后推杆通道24内、每个前推杆通道36内分别嵌入有后推杆41、前推杆42,前推杆42的直径大于后推杆41的直径,且后推杆41、前推杆42可以在对应的后推杆通道24内、前推杆通道36自由移动(间隙配合);阀13前端内腔卡设有阀套43,阀套43可在阀13前端内腔中自由移动(间隙配合),初始状态时,阀套43后端与阀13前端内腔内部抵接,将高压油通道23内端封闭,且阀套43前端与缸体14后端具有连通阀套43内腔与回油腔一25的间隙;阀套43前端外周形成一凸起部,后推杆41与凸起部后端面相抵接,前推杆42与凸起部前端面抵接,阀套43在液压油的作用下可相对活塞7在阀13前端内腔与缸体14后端内腔形成的空间内进行轴向位移。

89.活塞7具有后台阶段44和前台阶段45,活塞7的后台阶段44后端形成受力面a46,前端形成受力面c47,活塞7前台阶段45后端形成截面b48,前端形成受力面b49,受力面a46的受力面积大于受力面c47、受力面b49的受力面积;且活塞7的后台阶段44在阀13前端内腔和缸体14后端内腔中可轴向位移,缸体14具有用于分隔内环槽27与高压油腔二28的一内台阶段d50以及用于分隔高压油腔二28与缸体14前端内腔的一内台阶段e51,活塞7的前台阶段45在缸体14的内台阶段d50、高压油腔二28以及内台阶段e51中可轴向位移。

90.参见图1所示,在机座1的后端设置有高压蓄能器52,高压隔膜放置在机座1的上端凹槽内,再将外盖旋入机座1,充氮接头和堵头旋入外盖上,机座1上具有一用于连通上端凹槽与高压油腔一19的多个内孔,高压蓄能器52作为现有凿岩机中常用结构,可作液体补偿装置,消除脉动降低噪声,吸收液压冲击,作液压空气弹簧用。

91.参见图10-图15所示,钎尾8水平且转动设置在齿轮箱4、齿轮箱盖5以及机头6内并延伸至机头6前端外,钎尾8后端延伸至中间体3的润滑气室81内并与活塞7前端留有一定距离的待打间距,在活塞7受到液压油作用向前轴向位移时作用于钎尾8使其发生轴向位移。

92.在齿轮箱4内设置有传动机构,并在齿轮箱4外固定设置有驱动传动机构动作以带动钎尾8转动的摆线马达53,在传动机构前端内腔中以及机头6后端内腔中分别设置有用于限制钎尾8轴向位移距离的一后挡套54、一前挡套55。

93.传动机构包括小齿轮56、大齿轮57和上述的密封套9,小齿轮56设置在齿轮箱4上方腔体内,与摆线马达53执行轴固定连接,并通过设置在两端外侧的滚针轴承58与齿轮箱4转动连接;密封套9设置在齿轮箱4前端内腔中且前端嵌入齿轮箱盖5中,与齿轮箱4、齿轮箱盖5固定连接并密封;大齿轮57设置在齿轮箱4下方腔体内并与小齿轮56啮合,两端穿插过齿轮箱4且前端延伸至齿轮箱盖5内腔中,并通过设置在两端外周体上的两圆锥轴承59与齿轮箱4转动连接,钎尾8后端插入大齿轮57内腔中且无转动、间隙配合,在实际应用时,钎尾8

后端采用外六方设计,大齿轮57内孔采用内六方设计,使钎尾8与大齿轮57无径向相对运动。

94.后挡套54设置在大齿轮57的前端腔体内,后挡套54与前挡套55之间形成限位空间,钎尾8穿插过后挡套54、前挡套55,位于限位空间内的钎尾8上形成有一限位台面60。

95.在齿轮箱4后端内腔中以及齿轮箱盖5后端内腔中均设置有分别与大齿轮57两端外周体抵接的轴封61,并在位于每个轴封61后端的齿轮箱4后端内腔中以及齿轮箱盖5后端内腔中均设置有分别与齿轮箱4后端内腔、齿轮箱盖5后端内腔配合以限制对应轴封61的挡圈62。

96.通过摆线马达53动作驱动小齿轮56动作继而带动大齿轮57转动,由于钎尾8后端插入大齿轮57内腔中且无转动、间隙配合,因此在大齿轮57转动时能够带动钎尾8进行转动。

97.后挡套54内具有对称的两贯通孔63,在后挡套54内表面环绕形成有用于支撑钎尾8的多个支撑块64,在实际应用时,多个支撑块64构成内六方设计,使钎尾8与后挡套54无径向相对运动,且多个支撑块64之间形成有供润滑气通过并与贯通孔63连通的走气通道65,在位于贯通孔63外端的后挡套54表面铣平处理继而与大齿轮57前段内腔之间形成过气间隙一66;前挡套55与后挡套54之间形成有过气间隙二67,且在前挡套55上形成有与贯通孔63对应的两过气槽68;在机头6前端内腔中设置有通过挡圈62进行限位的机头铜套69,机头铜套69内壁与钎尾8外周体贴合,并在机头铜套69前端的机头6端部设置有一钎尾防护圈70,机头铜套69上开设有对应的多个走气孔71,机头铜套69内形成有与走气孔71贯通的内气槽72;在机头6后端内腔的截面上形成有一过气环73,在机头6前端内腔中形成有与走气孔71贯通的一走气槽74,过气环73与走气槽74通过机头6内形成的一润滑气道75连通;阀13后侧的机座1内腔、活塞中心孔、润滑气室、走气通道65、贯通孔63、过气间隙一66、过气间隙二67、过气槽68、过气环73、润滑气道75、走气槽74、走气孔71与内气槽72形成润滑及冷却通道,中间体3前后两侧具有两与润滑及冷却通道连通的润滑气口76。

98.在位于机头铜套69与过气环73之间的机头6内腔中形成有一走水槽77,并在走水槽77前后端的机头6内腔中设置有用于与钎尾8之间形成密封的多个u型封78;机头6内的冲洗水口80与走水槽77连通,且在钎尾8上开设有与走水槽77连通并与钎尾8前端内腔连通的走水孔79,走水槽77与走水孔79形成冲洗通道,机头6上具有一与冲洗通道连通的冲洗水口80。

99.冲程、换向

100.第一阶段:参见图16所示,高压液压油经过机座1上的进油口p21进入高压油腔一19,高压油进入高压油通道23,此时,阀套43将高压油通道23内端封闭,高压油进入与高压油通道23连通的后推杆通道24的左端腔室内,再由于前推杆通道36和回油腔二26、回油腔一25、总回油腔20连通并接于机座1上的出油口t22,所以前推杆通道36的右端腔室内无高压油。

101.第二阶段:参见图17所示,后推杆通道24左端腔室内始终有高压油进入以推动后推杆41向右轴向位移,继而推动阀套43向右轴向位移,阀套43向右位移后与缸体14后端抵接继而使阀套43前端与缸体14后端原本具有的连通阀套43内腔与回油腔一25的间隙封闭,此时高压油通道23与阀13前端内腔被导通,使高压油能够进入阀13前端内腔中,再由于受

力面a46的受力面积大于受力面b49的受力面积,活塞7被推动向右轴向位移。

102.第三阶段:参见图18所示,活塞7向前运动的过程中,当截面b48越过内台阶段d50的前端面时,高压油腔二28内的高压油进入内环槽27,并进入前推杆通道36的右端腔室内,再由于前推杆42的直径大于后推杆41的直径,所以在压力相等的情况下,前推杆42将推动阀套43向左运动直至阀套43再次将高压油通道23内端封闭,此时,阀套43前端与缸体14后端原本具有的连通阀套43内腔与回油腔一25的间隙恢复,使得位于阀套43内腔中的液压油能够经过间隙进入回油腔一25内,继而使受力面a46无压力,受力面c47受到经高压油腔二28进入内环槽27,并通过活塞7与缸体14之间的间隙的作用于受力面c47的高压油作用,使得活塞7减速直至撞击钎尾8并换向,钎尾8在受到撞击后将向右位移冲击目标物。

103.回程、换向

104.第一阶段:活塞7在换向后,由于只有受力面c47受到油压作用,此时活塞7加速向左运动,在活塞7向左运动的过程中,当截面b48越过内台阶段d50的前端面时,参见图19所示,此时只有受力面b49处受到油压作用,再由于受力面b49的面积小于受力面a46的面积,所以此时活塞7回程运动加速度减小。

105.第二阶段:参见图20所示,在活塞7继续向左运动的过程中,当受力面c47越过回油腔二26的前端面时,原先存在前推杆通道36的右端腔室中的高压油进入回油腔二26内,使得前推杆42受到的向左的作用力降低;再由于后推杆通道24的左端腔室始终有高压油进入,将推动阀套43向右,所以此时阀套43向右运动,到达某一位置时,会由活塞7、阀13、阀套43、缸体14形成一个密闭的充满液压油的空间,致使活塞7制动。

106.当阀套43继续向右位移后,高压油通道23内端被打开,高压油进入活塞7前端内腔与阀套43内腔中,作用于受力面a46,使活塞7换向,开始新一轮的冲程运动。

107.防空打设计

108.参见图21所示,当活塞7向右运动到受力面b49进入内台阶段e51中,活塞7的前台阶段45将与缸体14、前铜套15形成一个密闭空间,导致活塞7运动制动,能够使活塞7向右运动的距离始终处于设计行程内,不会冲击损伤机器其它零件。

109.冲程制动设计

110.参见图18所示,活塞7向前运动的过程中,当截面b48越过内台阶段d50的前端面时,高压油腔二28内的高压油进入内环槽27,并进入前推杆通道36的右端腔室内,再由于前推杆42的直径大于后推杆41的直径,所以在压力相等的情况下,前推杆42将推动阀套43向左运动,在阀套43向左运动的过程中,会存在阀套43将高压油通道23内端封闭,且同时阀套43前端与缸体14后端原本具有的连通阀套43内腔与回油腔一25的间隙处于封闭状态,此时活塞7、阀13、阀套43与缸体14之间将形成一个密闭空间,此时没有高压油进入密闭密闭空间内,即使活塞7制动。

111.回程制动设计

112.参见图22所示,当活塞7向左运动到受力面c47越过回油腔二26的前端面时,前推杆通道36将通过内环槽27、缸体14与活塞7之间的间隙与回油腔二26连通,使得前推杆42将失去油压作用,而后推杆41一直受到油压作用,则使后推杆41推动阀套43向右位移,当阀套43前端与缸体14后端抵接使连通阀套43内腔与回油腔一25的间隙封闭时,高压油通道23内端未被打开,此时,阀13前端内腔与阀套43内腔以及缸体14前端会形成一个封闭空间,由于

液体难易被压缩,此时,活塞7瞬间制动,实现活塞7回程快速制动,换向,提高冲击频率。

113.阀套换向推杆设计

114.后推杆41在阀13的后推杆通道24内左右滑动,前推杆42在缸体14的前推杆通道36内左右滑动,阀套43在缸体14和阀13组成的空间内左右滑动,阀套43左端与后推杆41的右端接触,阀套43的右端与前推杆42的左端接触,由于后推杆通道24的左端腔室始终油高压油进入,推动阀套43向右,前推杆通道36的右端腔室交替出现高压、低压,当出现高压时,由于后推杆41直径小于前推杆42直径,导致阀套43被向左推;反之,当出现低压时,导致阀套43被向右推。具相关资料介绍(书名:《国外液压凿岩机》,煤炭工业出版社,第60-61页),当间隙密封长度为10mm的时候,泄出油压力降低50%,间隙密封长度为20mm的时候,泄出油压力降低90%,而前推杆42和后推杆41在整个运动过程中,间隙密封长度均大于20mm,只有少量泄露的高压油,解决了回油凿岩机换向阀13泄漏大的问题,提升凿岩机效率。

115.多截面活塞设计

116.参见图23所示,活塞7回程时(活塞7向左运动),当前台阶段45两端面都处于高压油腔二28内,此时活塞7受到φ33:φ38环面差压力,加速回程(向左);参见图24所示,当截面b48越过内台阶段d50的前端面时,只有受力面b49处于高压油腔二28内,此时活塞7受到φ35:φ38环面差压力,降低回程加速度(向左),提高冲程时活塞7制动速度,提升凿岩机频率。

117.泄漏腔的设计

118.参见图6、图8所示,阀13有一个斜孔38,使得活塞后端泄漏腔室37与总回油腔20连通,缸体14上有一个贯穿孔40使得活塞前端泄漏腔室39与泄漏环室34连通,且泄漏环室34和总回油腔20通过回油通道35连通,这就使得活塞7两端斯特封18密封件始终处于低压(回油压力)工作状态,提高密封件使用寿命。

119.冲击部分和回转部分独立设计

120.活塞7冲击部分和钎尾8回转部分采用独立设计,便于维修,保养;且通过更换前端回转部分,则可将该凿岩机简单变形为液压冲击器。

121.无径向相对运动的设计参见图12、图13、图14所示,钎尾8尾部采用的外六方设计,大齿轮57、后挡套54均采用内六方设计,配合使用的时候,大齿轮57带动钎尾8转动,钎尾8带动钎尾8后挡套54转动,提升零件使用寿命。

122.润滑和冷却设计

123.参见图25所示,冷却润滑气接到润滑气口76,充满润滑气室81后,从活塞中心孔进入阀13后侧的机座1内腔,并从钎尾8和大齿轮57的间隙通过,达到后挡套54的走气通道65,然后依次通过贯通孔63、过气间隙一66,过气间隙二67、前挡套55上的过气槽68进入过气环73,再依次经过润滑气道75、走气槽74、走气孔71进入机头铜套69内的内气槽72,继而为钎尾8和大齿轮57、后挡套54、前挡套55、机头铜套69之间的相对运动提供润滑和冷却,并能够为活塞7进行冷却。

124.冲洗设计

125.参见图26所示,前挡套55卡入机头6内,钎尾8穿过前挡套55,经过多个u型封78的密封后,穿过机头铜套69。冲洗水从外部经过机头6上的冲洗水口80进入机头6内部的走水槽77,由于此处钎尾8两侧都有u型封78进行密封,进入的水只能进入钎尾8上的走水孔79,

输出到凿岩机外部。钎尾8会左右运动,向前的位置受限于前挡套55,后退位置受限于后挡套54。

126.在冲击压力分别为80、100、120、140以及160bar的条件下对本发明提供的液压凿岩机进行对比测试,并对测试过程中各项性能数据进行记录,测试结果如图27所示,不同冲击压力下活塞位移与时间关系图如图28-32所示。

127.经过对比测试结果可以发现,本发明提供的液压凿岩机在冲击压力为140bar时达到最优功率效率,在冲击压力为160bar时冲击功率最大;且噪音和振动小。

128.以上所述仅是本发明专利的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明专利原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明专利的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1