一种内置脉冲件的PDC钻头的制作方法

一种内置脉冲件的pdc钻头

技术领域

1.本实用新型涉及一种pdc钻头,尤其涉及一种内置脉冲件的pdc钻头,属于石油钻井设备技术领域。

背景技术:

2.油气钻井工程实践表明,提高井底钻头喷嘴射流压力可以大幅度提高钻井速度。钻井工程中机械钻速的提高对提升开采效率起着不可或缺的作用,尤其对深井、超深井、海洋以及干热岩的开发,能够有效缩短钻井周期,提高经济效益。

3.脉冲射流钻井技术能够有效利用井底水力能量,提高井底流体的清岩和辅助破岩效率,从而提高机械钻速,因此受到了广泛的关注。脉冲射流钻井技术是将连续流动调制成振动脉冲流动,经钻头喷嘴喷出脉冲空化射流,产生水力脉冲、空化冲蚀和瞬时负压三种效应,改变井底流场、岩石应力状态,达到提高破岩和携岩效率的作用,从而提高机械钻速。

4.在现有技术中,大多是采用脉冲接头与常规钻头配合使用,使得脉冲空化射流在流经钻头内腔时沿程损失较大,此外因脉冲空化射流接头较长,在导向钻井中应用较少。

5.如果对pdc钻头腔体进行合理开发使用,研发了具有脉冲振荡功能的pdc钻头,把脉冲发生机构设计在钻头本体内,不仅最大限度保持了到达井底的脉冲效应,还因减少一个接头,从而使脉冲空化射流技术有更好的适应性。虽然具有脉冲振荡功能的pdc钻头在破岩及清洗井底能力方面起到了一定的效果,但是在具体实践中存在如下问题:

6.1、已有脉冲振荡pdc钻头的脉冲振荡腔腔体在钻头加工时是直接加工在钻头中,腔体结构较复杂,钻头尺寸越小,腔体加工难度越大,且生产成本较高,难以大范围推广应用;一旦钻头内腔加工出现失误,将导致钻头整体报废,导致很大的浪费。

7.2、脉冲振荡腔结构尺寸与钻井水力参数配伍存在一定问题,弱化了射流能力,造成钻头的射流能力没有达到最佳效果;

8.3、脉冲振荡pdc钻头配合风琴管式空化喷嘴使用产生的脉冲空化能力仍受到一定限制。风琴管式空化喷嘴的设计受到钻头水眼大小及自身强度要求的局限,产生的空化效果达不到最大化,另外,在井深以后,随着井底围压的增加,也会削弱自振空化喷嘴的实际效果,这都使得产生水力破岩和清洁井底的效果被削弱,提高机械钻速的程度也受到影响。

技术实现要素:

9.本实用新型的目的在于,克服现有技术中存在的脉冲效应沿程损失过大的问题,提供一种内置脉冲件的pdc钻头,改进脉冲振荡腔的加工与固定方式,降低加工难度及加工成本,有利于水力破岩和改善井底流场,提高机械钻速。

10.为解决以上技术问题,本实用新型的一种内置脉冲件的pdc钻头,包括相互嵌合的钻头上体和钻头下体,所述钻头上体的上端设有锥形公螺纹,所述钻头下体的下部设有刀翼,相邻刀翼之间设有喷孔,各喷孔的内端头分别与分流区相通,各喷孔中分别安装有喷嘴,所述钻头上体和钻头下体的中心孔共轴线且相贯通,所述钻头下体的上部设有钻头下

体凸台,所述钻头下体凸台嵌于所述钻头上体的沉孔中;所述钻头上体中心孔中嵌有脉冲发生器,所述脉冲发生器的中段设有脉冲发生器外凸台;所述脉冲发生器外凸台的上部台肩抵靠在所述钻头上体中心孔的内台阶下方,所述脉冲发生器外凸台的下部台肩抵靠在所述钻头下体凸台的顶部,所述脉冲发生器的下部插入于所述钻头下体中心孔中;沿所述脉冲发生器的轴线设有脉冲振荡腔,所述脉冲振荡腔自上而下依次包括弧形喇叭口、进水喉口、扰动碰撞区和谐振出流口,所述弧形喇叭口呈上宽下窄结构,所述扰动碰撞区的盲端向下倾斜,所述进水喉口及谐振出流口均为圆柱状。

11.作为本实用新型的改进,所述钻头上体的下部圆周与所述钻头下体的上部圆周钎焊为整体,所述谐振出流口的长度为其直径的1.2倍以上,所述分流区的轴向长度大于所述谐振出流口的长度。

12.作为本实用新型的进一步改进,所述喷嘴为脉冲振荡喷嘴。

13.作为本实用新型的进一步改进,所述喷嘴为风琴管式空化喷嘴。

14.作为本实用新型的优选方案,8.5英寸pdc钻头的各部参数如下:弧形喇叭口的上端口直径d为45~55mm,所述进水喉口的直径d1为25~35mm,所述扰动碰撞区盲端的内径dt为45~55mm,所述扰动碰撞区沿轴向的长度lt为15~20mm,所述扰动碰撞区的顶面锥角c1为110~130

°

,所述扰动碰撞区的底面锥角c2为110~130

°

,所述谐振出流口的直径d2为20~30mm,所述谐振出流口的长度l2为35~45mm。

15.作为本实用新型的优选方案,12.25英寸pdc钻头的各部参数如下:弧形喇叭口的上端口直径d为65~75mm,所述进水喉口的直径d1为35~50mm,所述扰动碰撞区盲端的内径dt为70~90mm,所述扰动碰撞区沿轴向的长度lt为20~28mm,所述扰动碰撞区的顶面锥角c1为110~130

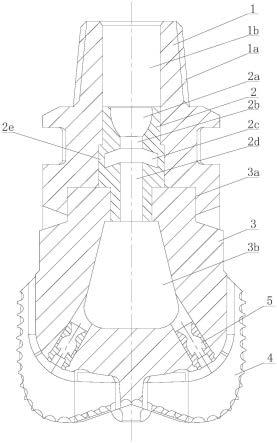

°

,所述扰动碰撞区的底面锥角c2为110~130

°

,所述谐振出流口的直径d2为45~55mm,所述谐振出流口的长度l2为55~70mm。

16.相对于现有技术,本实用新型取得了以下有益效果:1、脉冲发生器嵌于钻头上体与钻头下体之间,由钻头上体中心孔的内台阶对其上部进行轴向定位,由钻头下体凸台对其下部进行轴向定位,脉冲发生器上部与钻头上体中心孔的配合,下部与钻头下体中心孔的配合,可以确保脉冲发生器与钻头共轴线。

17.2、脉冲发生器单独加工,可以根据钻头尺寸和水力参数设计,在反复验算基础上确定脉冲振荡腔的关键结构与尺寸,确保脉冲的激励效果最佳,幅值最大;提高脉冲振荡腔结构尺寸与钻井水力参数的配伍性,试验成本比较小,易于对脉冲振荡腔进行优化。且加工时易于精确控制脉冲振荡腔的尺寸与结构,需要改变脉冲振荡腔的尺寸时,只需要在钻头上体与钻头下体装配前更换脉冲发生器,不需要整体更换钻头上体与钻头下体,降低生产成本。

18.3、钻头上体与钻头下体的中心孔可以统一标准化加工,不必在钻头上体与钻头下体中加工复杂的脉冲振荡腔,有利于进一步降低生产成本,减少备货量,也减少报废量及报废损失;可以根据井场需要选用合适的脉冲振荡腔,使生产的调整更加方便。此外,没有破坏钻头原有的内腔构造,保证了pdc钻头原有的使用强度。

19.4、脉冲振荡腔的上端口由锥形喇叭口形状改进为弧形喇叭口,更有利于高速流体通过,减少了对振荡腔本体或钻头本体的冲蚀;谐振出流口的长度大于其直径的1.2倍,同时延长了分流区,可以减少脉冲射流对钻头喷嘴流道的冲蚀作用,延长了钻头的使用寿命。

20.5、钻头底部可以根据井场的实际需要选择使用脉冲振荡喷嘴或风琴管式空化喷嘴,可以使脉冲射流的作用发挥到最大化,更有利于大范围推广应用。钻头内腔的脉冲射流经过脉冲振荡喷嘴或风琴管式空化喷嘴产生耦合作用进一步放大,到达井底的脉冲射流效果更优,极大提升了射流能力,提高了脉冲振荡pdc钻头的应用范围。

附图说明

21.下面结合附图和具体实施方式对本实用新型作进一步详细的说明,附图仅提供参考与说明用,非用以限制本实用新型。

22.图1为本实用新型内置脉冲件的pdc钻头实施例一的主视图。

23.图2为本实用新型内置脉冲件的pdc钻头实施例二的主视图。

24.图3为本实用新型中脉冲发生器的结构示意图。

25.图中:1.钻头上体;1a.锥形公螺纹;1b.钻头上体中心孔;2.脉冲发生器;2a.弧形喇叭口;2b.进水喉口;2c.扰动碰撞区;2d.谐振出流口;2e.脉冲发生器外凸台;3.钻头下体;3a.钻头下体凸台;3b.分流区;4.刀翼;5.脉冲振荡喷嘴;6.风琴管式空化喷嘴。

具体实施方式

26.如图1至图3所示,本实用新型内置脉冲件的pdc钻头包括相互嵌合的钻头上体1和钻头下体3,钻头上体1的上端设有锥形公螺纹1a,钻头下体3的下部设有刀翼4,相邻刀翼4之间设有喷孔,各喷孔的内端头分别与分流区3b相通,各喷孔中分别安装有喷嘴,钻头上体1和钻头下体3的中心孔共轴线且相贯通,钻头下体3的上部设有钻头下体凸台3a,钻头下体凸台3a嵌于钻头上体1的沉孔中;钻头上体中心孔1b中嵌有脉冲发生器2。

27.脉冲发生器2的中段设有脉冲发生器外凸台2e;脉冲发生器外凸台2e的上部台肩抵靠在钻头上体中心孔1b的内台阶下方,脉冲发生器外凸台2e的下部台肩抵靠在钻头下体凸台3a的顶部,脉冲发生器2的下部插入于钻头下体中心孔中;沿脉冲发生器2的轴线设有脉冲振荡腔,脉冲振荡腔自上而下依次包括弧形喇叭口2a、进水喉口2b、扰动碰撞区2c和谐振出流口2d,弧形喇叭口2a呈上宽下窄结构,扰动碰撞区2c的盲端向下倾斜,进水喉口2b及谐振出流口2d均为圆柱状。

28.钻头上体1的下部圆周与钻头下体3的上部圆周钎焊为整体,谐振出流口2d的长度为其直径的1.2倍以上,分流区3b的轴向长度大于谐振出流口2d的长度。

29.8.5英寸pdc钻头的各部参数如下:弧形喇叭口2a的上端口直径d为45~55mm,进水喉口2b的直径d1为25~35mm,扰动碰撞区盲端的内径dt为45~55mm,扰动碰撞区2c沿轴向的长度lt为15~20mm,扰动碰撞区2c的顶面锥角c1为110~130

°

,扰动碰撞区2c的底面锥角c2为110~130

°

,谐振出流口2d的直径d2为20~30mm,谐振出流口2d的长度l2为35~45mm。

30.12.25英寸pdc钻头的各部参数如下:弧形喇叭口2a的上端口直径d为65~75mm,进水喉口2b的直径d1为35~50mm,扰动碰撞区盲端的内径dt为70~90mm,扰动碰撞区2c沿轴向的长度lt为20~28mm,扰动碰撞区2c的顶面锥角c1为110~130

°

,扰动碰撞区2c的底面锥角c2为110~130

°

,谐振出流口2d的直径d2为45~55mm,谐振出流口2d的长度l2为55~70mm。

31.脉冲发生器2嵌于钻头上体1与钻头下体3之间,由钻头上体中心孔1b的内台阶对

其上部进行轴向定位,由钻头下体凸台3a对其下部进行轴向定位,脉冲发生器2上部与钻头上体中心孔1b的配合,下部与钻头下体中心孔的配合,可以确保脉冲发生器2与钻头共轴线。

32.脉冲发生器2单独加工,可以根据钻头尺寸和水力参数设计,在反复验算基础上确定脉冲振荡腔的关键结构与尺寸,确保脉冲的激励效果最佳,幅值最大;提高脉冲振荡腔结构尺寸与钻井水力参数的配伍性,试验成本比较小,易于对脉冲振荡腔进行优化。且加工时易于精确控制脉冲振荡腔的尺寸与结构,需要改变脉冲振荡腔的尺寸时,只需要在钻头上体1与钻头下体3装配前更换脉冲发生器2,不需要整体更换钻头上体1与钻头下体3,降低生产成本。

33.钻头上体1与钻头下体3的中心孔可以统一标准化加工,不必在钻头上体1与钻头下体3中加工复杂的脉冲振荡腔,有利于进一步降低生产成本,减少备货量,也减少报废量及报废损失;可以根据井场需要选用合适的脉冲振荡腔,使生产的调整更加方便。此外,没有破坏钻头原有的内腔构造,保证了pdc钻头原有的使用强度。

34.脉冲振荡腔的上端口由锥形喇叭口形状改进为弧形喇叭口2a,更有利于高速流体通过,减少了对振荡腔本体或钻头本体的冲蚀;谐振出流口2d的长度大于其直径的1.2倍,同时延长了分流区3b,可以减少脉冲射流对钻头喷嘴流道的冲蚀作用,延长了钻头的使用寿命。

35.如图1所示,钻头底部可以根据井场的实际需要选择使用脉冲振荡喷嘴5。当射流从喷嘴进水孔向下游喷嘴扰动区流动时,射流中一定频率范围内的涡量扰动得到放大,在射流层中形成一连串离散涡环,当其到达碰撞壁并与之互相作用时,在喷嘴碰撞区产生压力振荡波,该波以声速向上游传播,又诱发新的涡量脉动,若喷嘴分离区与喷嘴碰撞区的压力脉动互相为反相,就会形成“涡量扰动-放大-新的涡量脉动产生”的循环过程,该过程不断的重复,就会形成强烈的自激振荡脉冲射流。钻头内腔的脉冲射流经过脉冲喷嘴进一步放大,可以产生更好的水力破岩和清洗井底的效果;由于钻头内腔的脉冲射流经过脉冲喷嘴产生耦合作用进一步放大,到达井底的脉冲射流效果优于单独使用脉冲接头或者脉冲喷嘴以及两者的组合,由于这种脉冲作用更强,可适用于更高的围压环境,即可以使用到更深的井中。

36.如图2所示,钻头底部可以根据井场的实际需要选择使用风琴管式空化喷嘴6。风琴管式空化喷嘴6出口收缩截面既是自激励机构,又是反馈机构,当稳定流体通过时,其收缩面既能使流体产生初始压力激动,又能将压力激动反馈回喷嘴谐振腔,形成反馈压力振荡。根据瞬态流理论,如果压力激动的频率与喷嘴谐振腔的固有频率匹配,反馈的压力振荡就能得到放大,从而在喷嘴谐振腔内产生流体共振,形成驻波,使连续射流变成断续涡环流,从而得到脉冲射流。把喷嘴内腔做成风琴管式,流体经过风琴管的收缩面结构,产生空化作用,由于产生空化的位置在喷嘴内,这个距离相对于传统脉冲接头接在钻头上组合的方式,与喷嘴出口的距离大大减小,因此脉冲效果的压力及状态衰减较少。脉冲射流经过风琴管式自振空化喷嘴进一步放大,可以产生更好的水力破岩和清洗井底的效果;由于钻头内腔的脉冲射流经过风琴管式自振空化喷嘴产生耦合作用进一步放大。

37.以上所述仅为本实用新型之较佳可行实施例而已,非因此局限本实用新型的专利保护范围。除上述实施例外,本实用新型还可以有其他实施方式。凡采用等同替换或等效变

换形成的技术方案,均落在本实用新型要求的保护范围内。本实用新型未经描述的技术特征可以通过或采用现有技术实现,在此不再赘述。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1