一种飞翼液压冲击器的制作方法

1.本实用新型涉及钻孔设备技术领域,特别涉及一种飞翼液压冲击器。

背景技术:

2.通常,在硬岩地质进行钻孔作业,使用潜孔钻机和气动冲击器即可达到成孔要求。但在松散地质,如流砂、稀泥地质,如未加防护,成孔往往容易坍塌,造成卡钻、埋钻事故,不能满足施工要求。针对这种情况,需在孔中下入套管,起到保护孔壁的目的,这种技术即为跟管钻进技术。

3.对于孔径大小而言,钻孔直径越大,驱动执行机构运动所需的功率就越大,进而,机器体积及重量就越大。若在复杂的地形环境(如山区)下工作,上山则极为不便。大孔径钻进(如600mm以上孔径),可使用旋挖钻机,但其在填土层、粘土层、粉土层、砂土层及有一些沙石的层施工效果好,适用于低于60mpa的岩层中成孔,却不适用于硬度高的岩层;可使用潜孔钻机+集束式潜孔锤,但由于其钻进和排渣动力为压缩气体,需使用空压机作为动力源设备,空压机往往能效较低,其转化率约为发动机输出端的20%,若要完成施工作业,所需空压机数量大,造成运输困难、成本高的问题。并且,此两种方式都是先下套管再进行钻进,不能实现同步跟管钻进。鉴于上述问题,现提出一种飞翼液压冲击器。

技术实现要素:

4.本实用新型的目的在于提供一种飞翼液压冲击器,以解决上述技术背景中提到的问题。

5.本实用新型的上述技术目的是通过以下技术方案得以实现的:一种飞翼液压冲击器,包括液压冲击装置、动力机构和飞翼钻头,所述液压冲击装置底部通过法兰连接部连接有动力机构,所述动力机构包括有冲击室,所述冲击室底部连接有动力腔;

6.所述飞翼钻头包括有导向接头,所述导向接头顶部设置在所述冲击室内,所述液压冲击装置用于冲击所述导向接头,且所述导向接头中部设置有卡槽,所述冲击室内部设置有钻头销,且所述钻头销卡在所述卡槽内,所述导向接头底部侧壁通过连接组件纵连接有中间齿轮,且所述动力腔内设有用于驱动所述中间齿轮转动的驱动机构;

7.所述导向接头底部转动连接有中心钻头,所述中心钻头顶部表面边缘处阵列设有若干个旋翼块,所述中心钻头顶部表面设有与所述旋翼块配合使用的导向槽,所述导向接头底部侧壁开设有与所述旋翼块相适配的容纳槽,且所述旋翼块滑动设置在所述容纳槽内,所述中心钻头顶部表面中央固定设有凸轮结构,所述旋翼块靠近所述凸轮结构的一侧侧壁呈弧形设置,所述凸轮结构侧壁设有与所述旋翼块相对应的弧形凸起。

8.作为本实用新型进一步方案:所述法兰连接部包括有连接在所述液压冲击装置底部的连接法兰和连接在所述动力机构顶部的连接板,所述连接法兰与所述连接板相连接。

9.作为本实用新型进一步方案:所述液压冲击装置包括有上缸体以及连接在上缸体底部的活塞中缸体,所述活塞中缸体的底部输出端连接有用于冲击所述导向接头的冲击活

塞。

10.作为本实用新型进一步方案:所述活塞中缸体的底部侧壁均匀连接有若干组加强筋,且所述加强筋底部连接在所述连接板顶部表面,所述冲击室底部侧壁均匀连接有若干组加强筋,且所述加强筋底部连接在所述动力腔的顶部表面。

11.作为本实用新型进一步方案:所述连接组件包括有设置在所述导向接头底部侧壁上的矩形花键,所述导向接头纵向设置在所述中间齿轮中央,且所述中间齿轮中央设有与所述矩形花键相适配的矩形槽。

12.作为本实用新型进一步方案:所述驱动机构包括有等距设置在所述动力腔顶部表面的多组液压马达,所述液压马达的输出端贯穿所述动力腔的顶部且连接有驱动齿轮,所述动力腔内中部设有中间齿轮,所述中间齿轮设置在多组所述驱动齿轮之间,且所述中间齿轮与所述驱动齿轮相互啮合。

13.作为本实用新型进一步方案:所述动力腔顶部设有集渣桶,所述集渣桶底部等距设置有若干个嵌入槽,所述动力腔顶部设置有若干个与所述嵌入槽相适配的嵌入块,且所述集渣桶顶部侧壁等距设置有若干个吊孔。

14.作为本实用新型进一步方案:所述导向接头中部设置有导气孔,所述中心钻头内设有与所述导气孔相连通的排气孔,所述排气孔的输出端贯穿所述中心钻头底部,所述中心钻头底部阵列设有若干组排渣槽,且所述中心钻头设置在所述排渣槽的一端。

15.作为本实用新型进一步方案:所述旋翼块远离所述凸轮结构一端的底部呈倾斜设置。

16.作为本实用新型进一步方案:所述中心钻头的侧壁均等距设有若干组凹槽。

17.综上所述,本实用新型具有以下有益效果:

18.1.该飞翼液压冲击器通过液压冲击装置、动力机构和旋翼钻头组合而成,该冲击器结构简单,安装方便,从而使得该冲击器易于维修和维护。并且能够拆卸进行运输,达到减轻运输负担的目的,且能够应对各种施工环境,节省施工成本。

19.2.液压冲击装置中的活塞中缸体驱动冲击活塞进行往复运动,冲击活塞往复冲击导向接头,导向接头带动上钻头与中心钻头冲击地面,从而使得该冲击器在进行凿岩开孔时效率更为的出色,并且通过液压冲击装置代替了空压机作为动力源设备,解决了钻大直径孔所需空压机数量多,难运输、耗能大的问题。

20.3.液压马达带动驱动齿轮转动,驱动齿轮驱动与之啮合的中间齿轮进行转动,中间齿轮在转动时通过矩形花键与矩形槽驱动导向接头进行转动,导向接头在转动时带动中心钻头进行转动,中心钻头在转动时其容纳槽卡住旋翼块在中心钻头顶部表面的导向槽上滑动,然后从容纳槽内滑出,从而使得该冲击器能够钻出直径更大的孔,使得该冲击器的实用性和适用性更强。

附图说明

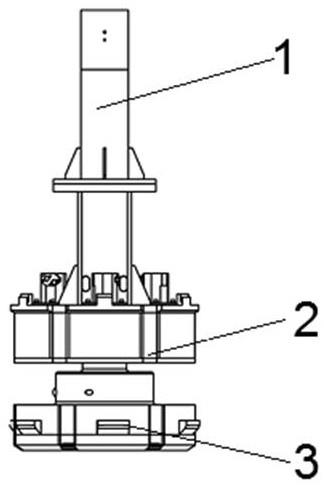

21.图1为本实用新型的主视图;

22.图2为本实用新型的主视剖视图;

23.图3为本实用新型的俯视图;

24.图4为本实用新型与集渣桶配合使用的主视图;

25.图5为本实用新型与集渣桶配合使用的主视剖视图;

26.图6为本实用新型的液压冲击装置的结构示意图;

27.图7为本实用新型的动力结构的结构示意图;

28.图8为本实用新型的动力腔的内部结构示意图;

29.图9为本实用新型的飞翼钻头的主视结构示意图;

30.图10为本实用新型的飞翼钻头的仰视结构示意图;

31.图11为本实用新型的飞翼钻头的俯视结构示意图;

32.图12为本实用新型的飞翼钻头内部结构示意图;

33.图中:1、液压冲击装置;101、上缸体;102、活塞中缸体;103、连接法兰;104、冲击活塞;2、动力机构;201、连接板;202、冲击室;203、液压马达;204、动力腔;205、中间齿轮;206、驱动齿轮;3、飞翼钻头;301、导向接头;302、导气孔;303、旋翼块;304、中心钻头;305、矩形花键;306、凸轮结构;307、导向槽;308、容纳槽;309、排渣槽;310、排气孔;4、钻头销;401、卡槽;5、加强筋;6、集渣桶;601、嵌入槽;602、嵌入块;603、吊孔。

具体实施方式

34.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

35.本实用新型提供以下技术方案;

36.如图1-12所示,一种飞翼液压冲击器,包括液压冲击装置1、动力机构2和飞翼钻头3,液压冲击装置1底部通过法兰连接部连接有动力机构2,通过法兰连接部使得液压冲击装置1和动力机构2连接在一起时时更加的稳定,从而提升其工作时的稳定性,动力机构2包括有冲击室202,冲击室202底部连接有动力腔204,冲击室202底部连接有动力腔204,飞翼钻头3包括有导向接头301,导向接头301顶部设置在冲击室202内,液压冲击装置用于冲击导向接头301,且导向接头301中部设置有卡槽401,冲击室202内部设置有钻头销4,且钻头销4卡在卡槽401内,并且卡槽401的高度大于钻头销4的高度,而钻头销4是横向固定在冲击室202的内壁上,从而可以使得导向接头301能够有一个上下位移的空间,导向接头301底部侧壁通过连接组件纵连接有中间齿轮205,且动力腔204内设有用于驱动中间齿轮205转动的驱动机构,导向接头301底部转动连接有中心钻头304,中心钻头304顶部表面边缘处阵列设有若干个旋翼块303,中心钻头304顶部表面设有与旋翼块303配合使用的导向槽307,导向接头301底部侧壁开设有与旋翼块303相适配的容纳槽308,且旋翼块303滑动设置在容纳槽308内,中心钻头304顶部表面中央固定设有凸轮结构306,旋翼块303靠近凸轮结构306的一侧侧壁呈弧形设置,凸轮结构306侧壁设有与旋翼块303相对应的弧形凸起,通过上述设置,该液压冲击器由液压冲击装置1、动力机构2和飞翼钻头3组成,结构简易,易于组合、维修和运输,从而能够达到减轻运输负担,能够应对各种施工环境,节省施工成本。

37.该冲击器在凿岩开孔的过程中,首先通过驱动机构驱动中间齿轮205进行转动,中间齿轮205通过连接组件驱动导向接头301进行转动,此时导向接头301底部的容纳槽308卡住旋翼块303,使得旋翼块303通过导向槽307在中心钻头304的表面进行滑动,而旋翼块303

此时旋转至凸轮结构306的弧形凸起,此时弧形凸起的顶部将旋翼块303的侧壁抵住,当导向接头301继续转动的过程中,导向接头301带动中心钻头304一起转动,并且此时旋翼块303从容纳槽308旋出,使得凿岩开孔的钻头的直径增大,在钻孔工作中,钻孔的直径越大,驱动执行机构运动所需的功率就越大,进而机器体积及重量就越大,且在复杂的地形环境,例如山区,行走和运输则会极为的不便,而该飞翼冲击器能够调节凿岩开孔钻头直径的大小,从而无需携带运输大型的驱动执行机构,进而能够降低了运输成本,且提升了该飞翼冲击器的实用性和适用性,并且该冲击器便于组合和维护,提升了该冲击器的便捷性,为了使得该冲击器能够更好的进行开孔,此时可以通过液压冲击装置冲击导向接头301,使得导向接头301能够有一个向下的冲击力,导向接头301带动中心钻头304进行向下冲击,在钻进的过程中,此时通过钻机推进梁的推进作用,每次冲击过后,飞翼钻头3在与孔底接触时,此时孔底给予飞翼钻头3一个反作用力,使得飞翼钻头3能够回到冲击位置,形成循环往复的冲击运动,从而提升了该冲击器的开孔效率。

38.在钻孔的过程中,当遇到流沙地质时,此时动力机构中顶部可以与套筒相对接,使得套筒能够抵住孔壁,避免孔壁坍塌,并且由于钻孔的钻头的直径能够通过旋翼块303的旋出而增大,使得钻孔直径大于套筒的外壁直径,在钻孔的过程中,套筒能够通过自重进行下落,实现同步跟管钻进,而当需要将钻头取出时,此时可以通过动力机构驱动导向接头301进行反转,使得导向接头301带动中心钻头304进行反向转动,从而使得导向接头301侧壁上的容纳槽308能够带动旋翼块303在导向槽307上滑动,从而使得旋翼块303滑动至凸轮结构306侧壁弧形凸起的最内侧,进而使得旋翼块303从容纳槽308内收回,使得钻孔的钻头直径减小,然后就能够便捷的将钻头从套筒内拿出。通过上述流程,使得该冲击器能够实现同步跟管钻进,避免了孔壁坍塌,且能够便捷的将飞翼钻头3取出。

39.具体的:法兰连接部包括有连接在液压冲击装置底部的连接法兰103和连接在动力机构顶部的连接板201,连接法兰103与连接板201相连接,连接法兰103与连接板201可以通过若干个螺栓与螺帽相连接,使其连接在一起时更加的稳定,从而使得液压冲击装置1与动力机构2连接在一起时更加的稳定,提升其工作时的稳定性。

40.具体的:液压冲击装置包括有上缸体101以及连接在上缸体101底部的活塞中缸体102,活塞中缸体102的底部输出端连接有用于冲击导向接头301的冲击活塞104,通过活塞中缸体102的驱动冲击活塞104进行往复运动,从而使得活塞中缸体102能够不停的冲击导向接头301,使得导向接头301能够中心钻头304不停的冲击孔底,达到提升开孔效率的目的。

41.具体的:活塞中缸体102的底部侧壁均匀连接有若干组加强筋5,且加强筋5底部连接在连接板201顶部表面,冲击室202底部侧壁均匀连接有若干组加强筋5,且加强筋5底部连接在动力腔204的顶部表面,通过如此设置,使得液压冲击装置1与动力结构连接得更为的稳定,冲击室202与动力腔204连接得也能够更加的稳定,提升了该冲击器的稳定性。

42.具体的:连接组件包括有设置在导向接头301底部侧壁上的矩形花键305,导向接头301纵向设置在中间齿轮205中央,且中间齿轮205中央设有与矩形花键305相适配的矩形槽,通过上述设置,使得中间齿轮205与矩形花键305能够更好的进行配合,当驱动结构驱动中间齿轮205进行转动时,其中部的矩形槽与矩形花键305相互配合,能够更好的进行转动,并且当导向接头301被冲击活塞冲击向下时,此时矩形花键305能够在矩形槽内上下滑动,

从而不影响导向接头301的纵向移动。

43.具体的:驱动机构包括有等距设置在动力腔204顶部表面的多组液压马达203,液压马达203的输出端贯穿动力腔204的顶部且连接有驱动齿轮206,动力腔204内中部设有中间齿轮205,中间齿轮205设置在多组驱动齿轮206之间,且中间齿轮205与驱动齿轮206相互啮合,通过如此设置,液压马达203带动驱动齿轮206进行转动,驱动齿轮206在转动的过程中带动中间齿轮205进行转动,接着中间齿轮205通过矩形槽与矩形花键305配合带动导向接头301,从而通过导向接头301带动飞翼钻头3进行转动,使得飞翼钻头3的开孔效率更为的出色。

44.具体的:导向接头301中部设置有导气孔302,中心钻头304内设有与导气孔302相连通的排气孔310,排气孔310的输出端贯穿中心钻头304底部,中心钻头304底部阵列设有若干组排渣槽309,且中心钻头304设置在排渣槽309的一端,动力腔204顶部设有集渣桶6,集渣桶6底部等距设置有若干个嵌入槽601,动力腔204顶部设置有若干个与嵌入槽601相适配的嵌入块602,且集渣桶6顶部侧壁等距设置有若干个吊孔603,排渣槽309不仅能够提升中心钻头的钻孔效率,也可以将打孔所产生的排渣导向一侧,避免残渣影响中心钻头304的打孔,而在钻孔的过程中,此时将集渣桶6通过嵌入槽601卡入动力腔204顶部的嵌入块602内,使得集渣桶6固定在动力腔204的顶部,接着可以将高压气体通过气管通入至活塞中缸体102中,再通过导向接头301内的导气孔302进入至排气孔310,最后从排渣槽309的一端吹出,并且是排渣槽309靠近中心钻头304圆心位置的一端吹出,吹出的高压气体将钻孔产生的岩渣吹动至中心钻头304的侧边,此时孔底由于有高压气体吹出,高压气体沿着飞翼钻头3的侧边向上吹动,从而能够将细小的岩渣吹至孔外,大的岩渣在吹至集渣桶6内,当集渣桶6装满岩渣之后,可以使用带有钩子的连接工具,将钩子挂在吊孔603上,然后将集渣桶6勾起拉出,清理之后在将集渣桶6放回,进入下一个钻孔循环,通过上述操作,使得该飞翼液压冲击器在钻孔的过程中能够将钻孔产生的较小的岩渣吹出孔外,将较大的岩渣进行收集,从而可以避免钻孔过程中岩渣影响开孔效率,提升了该飞翼液压冲击器的开孔效率。

45.具体的:旋翼块303远离凸轮结构306一端的底部呈倾斜设置,通过如此设置,旋翼块303能够更好的破开孔的侧壁,从而进一步提升该钻头的打孔效率。

46.具体的:中心钻头304的侧壁均等距设有若干组凹槽,通过如此设置,可中心钻头304能够更好的进行打孔操作,可以更加有效的破开孔侧壁上的碎石及土壤。

47.本实用新型的一种飞翼液压冲击器的工作原理如下:

48.同时启动液压马达203,此时液压马达203带动驱动齿轮206进行转动,驱动齿轮206驱动中间齿轮205进行转动,中间齿轮205通过矩形槽和矩形花键305的配合驱动导向接头301进行转动,导向接头301带动中心钻头304进行转动,中心钻头304在转动时带动容纳槽308进行转动,容纳槽308则带动旋翼块303进行转动,旋翼块303则通过导向槽307在中心钻头304的表面滑动,并从容纳槽308滑出,且到达凸轮结构306侧壁上弧形凸起的顶部,增大了整个飞翼钻头3的直径,此时导向接头301则带动中心钻头304一起转动,从而达到开孔的作用,并接着启动液压冲击装置,液压冲击装置驱动冲击活塞104做往复运动,并使冲击活塞104不停往复的敲击导向接头301,使得导向接头301带动中心钻头304有个向下的作用力,此时中心钻头304触碰孔底,中心钻头304触碰孔底之后会有一个反作用力,使得中心钻头304传递给导向接头301,导向接头301向上,然后继续被冲击活塞104敲击,完成往复运

动,在导向接头301做纵向往复运动时,此时卡槽401卡在钻头销4上,由于卡槽401的高度大于钻头销4的高度,从而使得卡槽401在钻头销4上做上下运动,并且该冲击器在打孔时,外壁套设一个套筒,由于旋翼块303的滑出,此时钻孔直径大于套筒外壁之间,套筒通过自重下落,实现跟管钻进,还可以将集渣桶6底部的嵌入槽601与动力腔204顶部的嵌入块602相互卡接,使得集渣桶6设置在动力腔204的顶部,然后可以将高压气体通过气管通入至活塞中缸体中,再通过导向接头301内的导气孔302进入至排气孔310,最后从排渣槽309的一端吹出,并且是排渣槽309靠近中心钻头304圆心位置的一端吹出,吹出的高压气体将钻孔产生的岩渣吹动至中心钻头304的侧边,此时孔底由于有高压气体吹出,高压气体沿着飞翼钻头3的侧边向上吹动,从而能够将细小的岩渣吹至孔外,大的岩渣在吹至集渣桶6内,当集渣桶6装满岩渣之后,可以使用带有钩子的连接工具,将钩子挂在吊孔603上,然后将集渣桶6勾起拉出之后清理即可。

49.本具体实施例仅仅是对本实用新型的解释,其并不是对本实用新型的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本实用新型的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1