一种矿用大埋深窄中心距大工作阻力掩护式液压支架的制作方法

1.本实用新型涉及矿用液压支架领域,具体涉及一种矿用大埋深窄中心距大工作阻力掩护式液压支架。

背景技术:

2.我国埋深大于1000m的煤炭资源储量丰富,深部煤炭开采的同时伴生有开采地压增大,岩石破坏过程强化、巷道围岩变化剧烈、变形速度加快、收敛量明显增加、冲击地压强度和频率增加等多诸多难题,这对开掘和回采过程中的支护能力提出了更高的要求。

3.随着开采深度的增加到千米以上,顶板压力的加剧,现有的6800kn工作阻力液压支架支护强度已逐步不能满足高产高效工作面的需求,而6800kn以上工作阻力液压支架大多1.75米中心距,有些特殊矿井由于建设较早,受制运输能力及条件,1.75米宽支架不能适应部分矿井运输需求,不利于安全高效开采,因此需要针对千米以上埋深煤层开采,发展中厚煤层开采技术,研制一种窄中心距、大工作阻力且支护强度高的液压支架。

技术实现要素:

4.本实用新型的目的是:克服现有技术中存在的不足,提供一种矿用大埋深窄中心距大工作阻力掩护式液压支架,能够使液压支架具备窄中心距的同时,提高液压支架的工作阻力和支护强度。

5.为实现上述目的,本实用新型采用了以下技术方案:一种矿用大埋深窄中心距大工作阻力掩护式液压支架,包括顶梁结构,与顶梁结构右端活动连接的掩护梁结构,位于顶梁结构下方的底座结构,以及连接顶梁结构和底座结构且位于掩护梁结构左边的连杆结构;所述顶梁结构包括顶梁,顶梁下部固定连接有小柱帽结构,顶梁的左端固定连接有护帮板,所述掩护梁结构包括左端与顶梁右端转动连接的掩护梁,所述掩护梁的中部设置有与顶梁右端转动连接的支撑千斤顶,所述支撑千斤顶的一端与掩护梁底部活动连接,另一端与顶梁的右端连接,所述掩护梁右端通过销轴与后连杆转动连接,后连杆通过销轴与底座结构转动连接,所述底座结构包括位于顶梁正下方的底座,所述底座中间设置有倒装的推杆,推杆的右端与推移千斤顶的右端连接,所述推移千斤顶的左端第一销轴连接,底座左边部分固定连接有固定座,所述第一销轴与固定座焊接,所述底座的左端中部倒装设置有用以升降底座的抬底千斤顶,所述抬底千斤顶位于推移千斤顶的左边,所述连杆结构包括双伸缩立柱,所述底座位于推移千斤顶左端下方处设置有两个与双伸缩立柱底部连接的柱窝,所述双伸缩立柱的顶部与柱帽铰接,所述底座的中部活动连接有与掩护梁连接的连杆,所述底座左边部分主筋上焊接有双耳板,双耳板包括两个间隔距离设置的耳板,两个耳板之间设置有利于双伸缩立柱活动的类弓形单压板,双伸缩立柱包括两个分别位于底座前后两侧的伸缩立柱,每个伸缩立柱的外侧均固定安装有上表面为弧形的挡块,所述挡块的上表面与单压板的下表面滑动连接。

6.进一步的,所述小柱帽结构包括与顶梁底部焊接的十字筋板,十字筋板的底部固

定连接有马鞍板,所述马鞍板的底部固定连接有柱帽,所述十字筋板左侧顶梁的长度与十字筋板右侧顶梁的长度之比为2.45:1。

7.进一步的,所述底座的中部设置有电液控制器,所述电液控制器位于连杆和双伸缩立柱之间,且靠近连杆,所述连杆与掩护梁的右端转动连接。

8.进一步的,所述顶梁、掩护梁和底座均在前后两侧各设置有一个活动侧护板。

9.进一步的,所述推移千斤顶一端与推杆转动连接,另一端与底座转动连接,推杆的底面与底座滑动连接,所述双耳板的投影与底座的主筋重叠,所述双耳板位于固定座的正上方,所述推移千斤顶的内缸径为180mm,外缸径为219mm,推移千斤顶与第一销轴相连处的直径为180mm。

10.进一步的,所述推杆位于双伸缩立柱的下方,所述顶梁的左端活动连接有护帮板,所述护帮板的右端下部与护帮千斤顶的一端连接,护帮千斤顶的另一端与顶梁的左端中部固定连接。

11.进一步的,所述单压板的左右两端各设置有一组双耳板连接,每组双耳板均通过一个第二销轴与单压板连接,每个伸缩立柱的前后两侧各固定安装有一个挡块,每个挡块均与对应的单压板滑动连接,所述顶梁的宽度为1450mm,双伸缩立柱的中心距均为830mm,两个伸缩立柱之间的距离不小于320mm,伸缩立柱的内径为360mm,外径为420mm。

12.本实用新型的有益效果是:

13.1、本实用新型的底座结构与双伸缩立柱采用外置式压板连接,双伸缩立柱外部焊接挡块,底座主筋上焊接双耳板,两组双耳板之间用单压板通过第二销轴连接,挡块根据立柱角度变化可在单压板上滑动,双耳板投影与底座主筋重叠,减小底座立柱横向占用空间,通过该结构,满足双伸缩立柱420mm外径的布置要求。

14.2、本实用新型的顶梁结构与双伸缩立柱采用小柱帽结构连接,小柱帽结构由柱帽、马鞍板、十字筋组成,柱帽上面是马鞍板,马鞍板上面是十字筋,十字筋焊接顶梁顶板上,该结构可靠性高,同时提高双伸缩立柱与顶梁铰接点高度,使支架最低时双伸缩立柱外缸径不进入顶梁内,减少占用纵向空间,通过该结构,满足内径为双伸缩立柱360mm内径的布置要求。

15.3、本实用新型的底座结构中间布置倒装长推杆,推杆与底座之间采用内缸径为180mm倒装推移千斤顶连接,推移千斤顶外缸径为219mm,推移千斤顶通过销轴与底座上固定座连接,推移千斤顶连接第一销轴处宽度为180mm,通过这种结构,使底座中间间距为320mm,有效的解决了布置内缸径为180mm倒装推移千斤顶问题,通过上述结构,两根伸缩立柱中心距为830mm,有效解决了布置内缸径为360mm双伸缩立柱布置问题。

16.4、本实用新型的液压支架通过上述结构使整体工作阻力达到9000kn,中心距为1.5m,最大支护强度为1.34mpa,最大支护高度为4.0m,满足国内绝大部分矿井运输能力,高支护强度能有效的控制千米深井煤层开采的矿压显现,千米深井开采的安全性有了较大地提高,从整体上提升液压支架的适应性,实现了综采工作面安全高效开采、自动化作业,具有重要意义。

附图说明

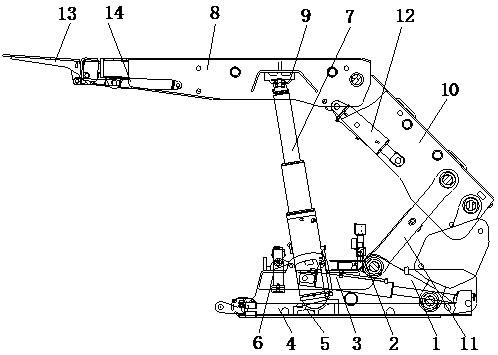

17.图1为本实用新型的正视结构示意图;

18.图2为本实用新型的最低支护高度结构示意图;

19.图3为本实用新型的小柱帽结构示意图;

20.图4为本实用新型的双伸缩立柱俯视结构示意图;

21.图5为本实用新型的推移千斤顶侧视结构示意图;

22.图6为本实用新型的推移千斤顶俯视结构示意图;

23.图7为本实用新型的双伸缩立柱挡块结构示意图;

24.图8为本实用新型的底座侧视结构示意图;

25.图9为本实用新型的单压板俯视结构示意图;

26.图10为本实用新型的单压板侧视正视结构示意图。

27.图中:1、底座;2、电液控制器;3、推移千斤顶;4、推杆;5、柱窝;6、抬底千斤顶;7、双伸缩立柱;8、顶梁;9、柱帽;10、掩护梁;11、连杆;12、支撑千斤顶;13、护帮板;14、护帮千斤顶;15、十字筋板;16、马鞍板;17、第一销轴;18、挡块;19、单压板;20、双耳板;21、第二销轴;22、固定座。

具体实施方式

28.下面结合附图和具体实施例对本实用新型作进一步的解释说明。

29.实施例:

30.如图1-10所示,一种矿用大埋深窄中心距大工作阻力掩护式液压支架,包括顶梁结构,与顶梁结构右端活动连接的掩护梁结构,位于顶梁结构下方的底座结构,以及连接顶梁结构和底座结构且位于掩护梁结构左边的连杆结构;顶梁结构包括顶梁8,顶梁8下部固定连接有小柱帽结构,顶梁8的左端固定连接有护帮板13,掩护梁结构包括左端与顶梁8右端转动连接的掩护梁10,掩护梁10的中部设置有与顶梁8右端转动连接的支撑千斤顶12,支撑千斤顶12的缸径为230mm,支撑千斤顶12的一端与掩护梁10底部活动连接,另一端与顶梁8的右端连接,掩护梁10右端通过销轴与后连杆转动连接,后连杆通过销轴与底座结构转动连接,底座结构包括位于顶梁8正下方的底座1,底座1中间设置有倒装的推杆4,推杆4的右端与推移千斤顶3的右端连接,推移千斤顶3的左端第一销轴17连接,底座1左边部分固定连接有固定座22,第一销轴17与固定座22焊接,底座1的左端中部倒装设置有用以升降底座1的抬底千斤顶6,抬底千斤顶6位于推移千斤顶3的左边,连杆结构包括双伸缩立柱7,底座1位于推移千斤顶3左端下方处设置有两个与双伸缩立柱7底部连接的柱窝5,双伸缩立柱7的顶部与柱帽9铰接,底座1的中部活动连接有与掩护梁10连接的连杆11,底座1左边部分主筋上焊接有双耳板20,双耳板20包括两个间隔距离设置的耳板,两个耳板之间设置有利于双伸缩立柱7活动的类弓形单压板19,双伸缩立柱7包括两个分别位于底座1前后两侧的伸缩立柱,每个伸缩立柱的外侧均固定安装有上表面为弧形的挡块18,挡块18的上表面与单压板19的下表面滑动连接。

31.小柱帽结构包括与顶梁底部焊接的十字筋板15,十字筋板15的底部固定连接有马鞍板16,马鞍板16的底部固定连接有柱帽9,十字筋板15左侧顶梁8的长度与十字筋板15右侧顶梁8的长度之比为2.45:1;顶梁结构与双伸缩立柱7采用小柱帽结构连接,该结构可靠性高,同时提高双伸缩立柱7与顶梁8铰接点高度,使支架最低时双伸缩立柱7外缸径不进入顶梁8内,减少占用纵向空间,通过该结构,满足内径为双伸缩立柱360mm内径的布置要求。

32.底座1的中部设置有电液控制器2,电液控制器2位于连杆11和双伸缩立柱7之间,且靠近连杆11,连杆11与掩护梁10的右端转动连接,电液控制器2的型号为bkz0401。

33.顶梁8、掩护梁10和底座1均在前后两侧各设置有一个活动侧护板,护帮板13的前后两侧同样设置有高度较低的侧护板。

34.推移千斤顶3一端与推杆4转动连接,另一端与底座1转动连接,推杆4的底面与底座1滑动连接,双耳板20的投影与底座1的主筋重叠,双耳板20位于固定座22的正上方,推移千斤顶3的内缸径为180mm,外缸径为219mm,推移千斤顶3与第一销轴17相连处的直径为180mm;底座结构中间布置倒装长推杆4,推杆4与底座1之间采用内缸径为180mm倒装推移千斤顶3连接,推移千斤顶3外缸径为219mm,推移千斤顶3通过第一销轴17与底座1上固定座22连接,推移千斤顶3连接销轴处宽度为180mm,通过这种结构,使底座中间间距为320mm,有效的解决了布置内缸径为180mm倒装推移千斤顶问题,通过上述结构,两根伸缩立柱中心距为830mm,有效解决了布置内缸径为360mm双伸缩立柱布置问题

35.推杆4位于双伸缩立柱7的下方,顶梁8的左端活动连接有护帮板13,护帮板13的右端下部与护帮千斤顶14的一端连接,护帮千斤顶14的另一端与顶梁8的左端中部固定连接,护帮千斤顶14的缸径为125mm。

36.单压板19的左右两端各设置有一组双耳板20连接,每组双耳板20均通过一个第二销轴21与单压板19连接,每个伸缩立柱的前后两侧各固定安装有一个挡块18,每个伸缩立柱的前后两侧各有一个左右向设置的单压板19,每个挡块18均与对应的单压板19滑动连接,顶梁8的宽度为1450mm,底座1宽度为1400mm,掩护梁10宽度为1450mm,双伸缩立柱7的中心距均为830mm,两个伸缩立柱之间的距离不小于320mm,伸缩立柱的内径为360mm,外径为420mm;底座结构与双伸缩立柱7采用外置式压板连接,双伸缩立柱7外部焊接挡块18,底座1主筋上焊接双耳板20,两组双耳板20之间用单压板19通过第二销轴21连接,挡块18根据立柱角度变化可在单压板19上滑动,双耳板20投影与底座1主筋重叠,减小双伸缩立柱1横向占用空间,通过该结构,满足双伸缩立柱420mm外径的布置要求。

37.本实用新型的液压支架通过上述结构使整体工作阻力达到9000kn,中心距为1.5m,最大支护强度为1.34mpa,最大支护高度为4.0m,满足国内绝大部分矿井运输能力,高支护强度能有效的控制千米深井煤层开采的矿压显现,千米深井开采的安全性有了较大地提高,从整体上提升液压支架的适应性,实现了综采工作面安全高效开采、自动化作业,具有重要意义。

38.以上所述,仅用以说明本实用新型的技术方案而非限制,本领域普通技术人员对本实用新型的技术方案所做的其他修改或者等同替换,只要不脱离本实用新型技术方案的精神和范围,均应涵盖在本实用新型的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1