一种齿轮旋涡泵的制作方法

[0001]

本发明涉及一种泵,尤其涉及一种齿轮旋涡泵。

背景技术:

[0002]

漩涡泵是一种叶片泵。主要由叶轮、泵体和泵盖组成。叶轮是一个圆盘,圆周上的叶片呈放射状均匀排列。泵体和叶轮间形成环形流道,吸入口和排出口均在叶轮的外圆周处。吸入口与排出口之间有隔板,由此将吸入口和排出口隔离。

[0003]

但是,叶轮与泵体内壁以及隔舌之间的间隙小,就会造成本内啸叫的噪音问题,如果间隙太大,就会造成更多的液体回流,导致流量和压力降低;并且因为泵体内有隔板,会造成泵体流道不能旋转加工,而是铸造而成的,所以泵体的内壁流道的粗糙度就大大减小了旋涡泵的效率。因此,如何解决漩涡泵啸叫,提高旋涡泵流量、压力和效率是旋涡泵的重点难题。

技术实现要素:

[0004]

本发明实施例的目的在于提供一种齿轮旋涡泵,旨在解决背景技术中确定的现有技术存在的技术问题。

[0005]

本发明实施例是这样实现的,一种齿轮旋涡泵,包括:

[0006]

泵壳;

[0007]

叶轮,安装在所述泵壳内的流道中且由转子驱动转动,用于将外部介质吸入至流道中并从流道泵出;以及

[0008]

小齿轮,数量为两个且镜像安装在流道的介质出口位置处,两个所述小齿轮与叶轮啮合传动,用于对从流道泵出的外部介质进行二次加压。

[0009]

作为本发明进一步的方案:所述流道包括结构相同的后流道和前流道,所述后流道和前流道通过定位销安装在泵壳内,叶轮设置在后流道和前流道之间,后流道内还设有环形的流道腔,流道腔上还设有进口流道和出口流道。

[0010]

作为本发明再进一步的方案:所述小齿轮的旋转中心处固定有惰轮轴,所述惰轮轴通过惰轮外轴套和惰轮内轴套安装在出口流道处。

[0011]

作为本发明再进一步的方案:所述叶轮的两侧均设有多个开式叶片,每个所述开式叶片的根部均具有完整的齿形,所述叶轮内还设有多个轴流叶片。

[0012]

作为本发明再进一步的方案:所述小齿轮的齿牙与开式叶片的根部齿形完全啮合,且小齿轮的齿牙还与开式叶片的头部啮合。

[0013]

作为本发明再进一步的方案:所述转子为电机,泵壳通过若干个螺栓与所述电机的外壳固定连接,所述泵壳的端部还与前盖通过螺钉连接,前盖上设有介质入口。

[0014]

作为本发明再进一步的方案:所述电机的输出端与泵壳之间还设有机械密封,所述机械密封通过卡簧限位。

[0015]

与现有技术相比,本发明的有益效果是:前流道和后流道与泵壳分离,并且取消了

原有旋涡泵隔板,从而可以单独简单的旋转加工流道,或可用注塑的方法成型内衬里,大大提高流道光洁度和泵的工作效率,流量和扬程也得到提升。

附图说明

[0016]

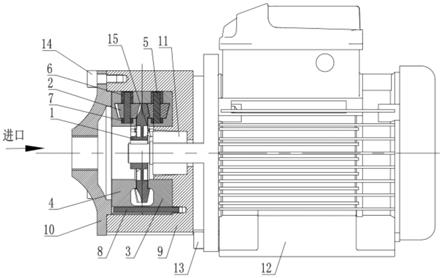

图1为一种齿轮旋涡泵的内部结构示意图。

[0017]

图2为一种齿轮旋涡泵的爆炸图。

[0018]

图3为一种齿轮旋涡泵中叶轮的结构示意图。

[0019]

图4为一种齿轮旋涡泵中小齿轮的结构示意图。

[0020]

图5为一种齿轮旋涡泵中叶轮与小齿轮的传动示意图。

[0021]

图6为一种齿轮旋涡泵中后流道的结构示意图。

[0022]

附图中:1-叶轮、2-小齿轮、3-后流道、4-前流道、5-惰轮轴、6-惰轮外轴套、7-惰轮内轴套、8-定位销、9-泵壳、10-前盖、11-机械密封、12-电机、13-螺栓、14-螺钉、15-卡簧。

具体实施方式

[0023]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0024]

以下结合具体实施例对本发明的具体实现进行详细描述。

[0025]

如图1~2所示,为本发明一个实施例提供的一种齿轮旋涡泵的结构图,包括泵壳9、叶轮1和小齿轮2,所述叶轮1安装在所述泵壳9内的流道中且由转子驱动转动,用于将外部介质吸入至流道中并从流道泵出;所述小齿轮2的数量为两个且镜像安装在流道的介质出口位置处,两个所述小齿轮2与叶轮1啮合传动,用于对从流道泵出的外部介质进行二次加压和流量扩大。

[0026]

本发明实施例中,与常规的旋涡泵相同,叶轮1受转子的驱动转动,将外部介质吸入至流道内,在流道内进行加压,外部介质流出流道后,由于小齿轮2与叶轮1同步转动,对外部介质进行二次加压,以提升流量和扬程,解决旋涡泵啸叫的问题,取消了隔板,使得流道的加工更加方便,并且还可以在流道内壁增加耐腐蚀衬里结构。

[0027]

原有流道因为隔板的限制,流道需要通过铸造的方式制造,在取消了隔板之后,可以以单独简单的旋转方式来加工流道,或可用注塑的方法成型内衬里。

[0028]

如图6所示,作为本发明一个优选的实施例,所述流道包括结构相同的后流道3和前流道4,所述后流道3和前流道4通过定位销8安装在泵壳9内,叶轮1设置在后流道3和前流道4之间,后流道3内还设有环形的流道腔3d,流道腔3d上还设有进口流道3a和出口流道3b。

[0029]

本发明实施例中,以后流道3为例,其与现有技术中的旋涡泵相同,都具有流道腔3d,同时还具有进口流道3a、出口流道3b、用于安装小齿轮2的小齿轮腔体3e、惰轮轴孔3c和销孔3f。后流道3和前流道4是前后镜像零件,具用相同的特点,这里不再累述。

[0030]

如图1所示,作为本发明一个优选的实施例,所述小齿轮2的旋转中心处固定有惰轮轴5,所述惰轮轴5通过惰轮外轴套6和惰轮内轴套7安装在出口流道3b处。

[0031]

本发明实施例中,两个小齿轮2分别安装在后流道3和前流道4的小齿轮腔体内,对应的,两个惰轮轴5分别与两个小齿轮2固定连接,两个惰轮外轴套6和惰轮内轴套7分别穿

过前后两个惰轮轴5并固定在前流道4和后流道3的销孔内,这样小齿轮2可以以惰轮轴5为轴线在惰轮外轴套6和惰轮内轴套7两头支撑的轴承内自由旋转。

[0032]

如图3~5所示,作为本发明另一个优选的实施例,所述叶轮1的两侧均设有多个开式叶片,每个所述开式叶片的根部均具有完整的齿形,所述叶轮1内还设有多个轴流叶片。所述小齿轮2的齿牙与开式叶片的根部齿形完全啮合,切小齿轮2的齿牙还与开式叶片的头部啮合。

[0033]

本发明实施例中,小齿轮2有中心轴孔2a和多个齿牙2c,其中,中心轴孔2a用于与惰轮轴5配合,叶轮1两侧分别具有多片开式叶片1a和1b,当然,1a和1b的结构是完全相同的,同时每个开式叶片根部均具有完整的齿形1c,为了加大双吸流量,叶轮1内还具有多片轴流叶片1z,小齿轮2的齿牙2c和叶轮1中开式叶片根部的齿形1c是完全啮合的,并且和开式叶片1a和1b的头部啮合,以实现叶轮1带动两个小齿轮2相对转动,其符合外齿轮的咬合特点。

[0034]

如图1~2所示,作为本发明另一个优选的实施例,所述转子为电机12,泵壳9通过若干个螺栓13与所述电机12的外壳固定连接,所述泵壳9的端部还与前盖10通过螺钉14连接,前盖10上设有介质入口。此外,所述电机12的输出端与泵壳9之间还设有机械密封11,所述机械密封11通过卡簧15限位。

[0035]

在实际应用时,电机12的外壳和泵壳9用螺栓13连接,机械密封11装在电机12的输出轴上,并用卡簧15限位;把后流道部件(内装有惰轮内轴套7、惰轮外轴套6、惰轮轴5和小齿轮2)压入泵壳9内,并用定位销8插入销孔3f,防止后流道部件旋转;把叶轮1装在电机部12的输出轴上,并转动叶轮1使叶片上的齿形1c和小齿轮2上的齿牙2c完全咬合;再把前流道部件(内装有惰轮内轴套7、惰轮外轴套6、惰轮轴5和小齿轮2)压入泵壳内,并使叶片上的齿形1c和小齿轮2上的齿牙2c完全咬合;最后用螺钉14把前盖10固定在泵壳9上并压住。

[0036]

本发明实施例中,以后流道3为例,其与现有技术中的旋涡泵相同,都具有流道腔3d,同时还具有进口流道3a、出口流道3b,但没有用于安装小齿轮2的小齿轮腔体3e、惰轮轴孔3c和销孔3f。后流道3和前流道4是前后镜像零件,具用相同的特点,这里不再累述

[0037]

当叶轮1旋转时,小齿轮2的也会发生同步转动。介质的流向是从前盖10的介质入口流入,一部分流入前流道4的进口流道,一部分经过叶轮1的轴流叶片1z加速流入后流道3的进口流道3a,在流道内,介质按照旋涡泵的原理加速到前流道4和后流道3的出口流道处,然后由小齿轮2带动流出。从而实现了旋涡泵和齿轮泵的巧妙结合,而实现更大的流量和压力。

[0038]

本发明上述实施例公开了一种齿轮旋涡泵,前流道4和后流道3与泵壳9分离,并且取消了原有旋涡泵隔板,从而可以单独简单的旋转加工流道,或可用注塑的方法成型内衬里,大大提高流道光洁度和泵的工作效率,流量和扬程也得到提升。

[0039]

本领域技术人员在考虑说明书及实施例处的公开后,将容易想到本公开的其它实施方案。本申请旨在涵盖本公开的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本公开的一般性原理并包括本公开未公开的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为示例性的,本公开的真正范围和精神由权利要求指出。

[0040]

应当理解的是,本公开并不局限于上面已经描述并在附图中示出的精确结构,并

且可以在不脱离其范围进行各种修改和改变。本公开的范围仅由所附的权利要求来限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1