用于流动机械的轴承壳体以及带有轴承壳体的流动机械的制作方法

1.本发明涉及根据独立权利要求1的前序部分的用于流动机械的轴承壳体。本发明还涉及根据独立权利要求11的带有轴承壳体的流动机械。

背景技术:

2.用于输送流体的流动机械,例如离心泵、压缩机、风扇、膨胀机或涡轮,通常包括包围转子的静止的机械壳体,该转子,例如叶轮,布置在绕流动机械的轴线旋转的轴上。流动机械还具有至少一个轴承单元,该轴承单元带有径向和/或轴向(推力)轴承以支撑轴和转子。通常轴承单元具有单独的轴承壳体,该轴承壳体牢固地连接到流动机械的壳体。在这种情况下,轴承壳体包括轴承轴线、用于容纳轴承的轴承室和用于容纳润滑剂的润滑剂室。润滑剂室和轴承室经由开口流体连通,使得在流动机械的操作期间轴承可凭借润滑剂冷却和润滑。此外,润滑剂室具有用于向环境耗散热的壁部分,其中该壁部分具有朝向润滑剂室指向的内表面和朝向环境指向的外表面。

3.为了耗散在流动机械的操作期间在轴承中产生的摩擦热,不要求散热片,但是通常包括散热片以增加壳体的表面积并因此增加整体冷却能力。这些散热片是壳体的部分,而不是单独的件。以另一种方式,冷却还可通过水或通过增加润滑剂室的尺寸和/或通过增加润滑剂的量来实现。当前的方法冷却壳体本身,并且润滑剂仅通过与壳体接触而间接地冷却。这是非常低效率的,并且限制了跨轴承的最大热耗散。

4.然而,在实践中已经显示,在某些操作条件下,例如高外部空气温度,所提到的冷却技术是不充分且昂贵的,导致磨损增加甚至轴承失效或高轴承壳体成本。

5.因此,本发明的目的在于以下述方式改进轴承壳体,使得即使在高环境温度和高产品温度下,也可实现轴承和润滑剂的充分冷却,并且因此用于流动机械的操作的环境温度范围可扩展,操作范围可增加(例如,运行速度),并且特别是增大了跨轴承的最大热耗散。

技术实现要素:

6.解决该问题的本发明的目的的特征在于独立权利要求1和独立权利要求11的特征。

7.从属权利要求涉及本发明的特别有利的实施例。

8.因此,本发明涉及用于流动机械的轴承壳体,其中该轴承壳体包括用于容纳轴承的轴承室和布置在轴承室处的用于容纳润滑剂的润滑剂室。轴承室经由开口与润滑剂室流体连通,使得润滑剂可在轴承室和润滑剂室之间流动。此外,轴承壳体包括带有散热片的壁部分,该散热片用于向环境耗散润滑剂的热。

9.根据本发明,散热片包括用于润滑剂的导管,润滑剂室和轴承室通过该导管流体连通,使得润滑剂可从润滑剂室通过导管导入到轴承室中以向环境耗散热。

10.因此,根据本发明的轴承壳体具有散热片,该散热片增加了轴承壳体的总表面积,

由于润滑剂的热可通过流动通过散热片的润滑剂而较有效地向环境传递,这增加了与环境的热交换,这是因为在润滑剂和用于向环境耗散热的壁部分之间的热交换增加了。

11.这使得即使在高环境温度下也可实现轴承和润滑剂的充分冷却,并因此扩展了用于流动机械的操作的环境温度范围。即使在高于50

°

c的外部空气温度下,这也保证了充分的润滑和冷却,从而可延长轴承的使用寿命。

12.因此,在操作状态下,润滑剂流动通过散热片中的导管,并且因此由散热片直接冷却,而不仅是通过与润滑剂室的轴承壳体接触而间接地冷却。这非常有效率的并扩大了跨轴承壳体的最大热耗散。

13.为了增加热耗散,优选地,导管曲折地布置在散热片中,使得散热片体积的大部分通过导管填充。导管包括的迂回越多并且导管在散热片中占据的体积越大,越可有效地将热释放到环境中。特别是,散热片体积的大部分是散热片体积的50%至90%,特别是60%至80%。

14.在优选实施例中,散热片布置在壁部分的外表面上(外散热片),该外表面朝向环境指向。

15.替代地,润滑剂室填充有润滑剂直至在工作状态下的润滑剂液位,并且散热片设计为在润滑剂室内部延伸的内散热片,优选地,该内散热片完全在润滑剂液位之下。

16.在实践中,轴承壳体可包括外散热片和内散热片。这增加了可用于在轴承壳体和环境之间热交换的总表面积。

17.此外,散热片可包括冷却导管,冷却流体是通过该冷却导管可流动的以额外地冷却通过该导管可流动的润滑剂。

18.可经由强制油循环将润滑剂从润滑剂室引导通过散热片中的导管至轴承壳体(并通过开口回到润滑剂室或直接到轴承)。如果开口形成为槽,这已证明是有利的。其结果是改善的从轴承室到润滑剂室中的润滑剂供应以及扩大的润滑剂循环。优选地,槽在轴承轴线的方向上延伸。

19.根据优选实施例,轴承壳体可包括轴承轴线,其中散热片在轴承轴线的方向上延伸和/或其中散热片在相对于轴承轴线的周向方向上延伸。由此,散热片可从外表面相对轴承轴线的在竖直方向上延伸。这简化了轴承壳体的生产。另外,散热片还可相对于轴承轴线螺旋地延伸。

20.在实践中,散热片可以下述方式设计,即散热片在垂直于轴承轴线的截面中具有基本矩形的横截面区域。此外,轴承壳体可包括多个散热片。此外,散热片可设计为片堆,其包括多个散热片。当然,轴承壳体也可包括多个片堆。

21.在非常有利的实施例中,散热片可拆卸地布置在轴承壳体上,特别是可拆卸地旋拧到轴承壳体。因此,散热片是可移除的,并且可经由增材制造或传统方法构造。可移动的散热片允许改变散热片以适应轴承热负荷和环境条件。例如,如果存在高轴承热负荷,则多个散热片可增加(附接)以可设定数量的散热片;如果存在较低的轴承热负荷,则多个散热片可减少(移除)以可设定数量的散热片。这增加了系统的灵活性。在根据本发明的实施例中,散热片可彼此平行地布置。

22.在实践中,导管可以不同的方式设计。例如,导管可包括冷却室,该冷却室对应于导管中的储存部,其提高了冷却效率。此外,导管可包括多个迂回。导管可布置在散热片内

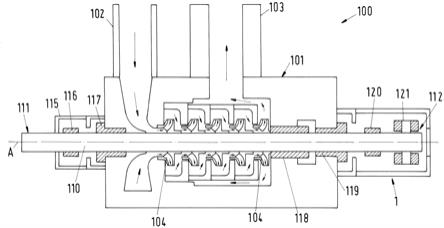

部和/或在散热片的表面上。如果导管布置在散热片的表面上,则导管优选地曲折地布置在表面上使得导管覆盖表面的大部分。特别地,表面的大部分是散热片的表面的50%至90%,尤其是60%至80%。

23.本发明还涉及带有根据本发明的轴承壳体的流动机械。在此,流动机械可是泵,特别是离心泵。优选地,流动机械包括布置在轴承室中的轴承和可旋转地安装在轴承中的轴。在优选实施例中,输送轮布置在润滑剂室中并且以旋转固定的方式连接至轴,用于引导润滑剂通过导管。

24.在实践中,流动机械可包括布置在轴承壳体中的螺旋壳体,该螺旋壳体绕输送轮布置,用于向散热片排放润滑剂的流,该润滑剂的流可由输送轮产生。

附图说明

25.本发明的其他优点、特征和细节来自以下对实施例的描述并参考附图,其中相同或功能相同的元件用相同的附图标记表示。

26.附图示出了:图1是根据本发明的流动机械的实施例的截面图,图2是根据本发明的轴承壳体的截面图,图3是根据本发明的片堆的实施例的立体图,图4是根据本发明的轴承壳体的第二实施例的截面图;图5是带有冷却室的片堆的截面图。

具体实施方式

27.在下面的描述中,以示例的方式参考重要的应用,即流动机械设计为离心泵。

28.图1示出了根据本发明的流动机械的实施例的截面图,该流动机械作为整体以附图标记100表示。流动机械100的实施例是用于输送流体(例如水或原油或多相液体)的离心泵100。显然,本发明既不限于图1中示出的离心泵100,也不限于这样的离心泵,而是其总体上指流动机械100。例如,流动机械100也可是另一类型的泵、压缩机、风扇、膨胀机或涡轮。

29.离心泵100包括壳体101,该壳体101可由彼此连接以形成壳体101的多个壳体部分组成。离心泵100的壳体101包括入口102,通过该入口102待输送的流体进入泵100,以及用于排放流体的出口103。至少一个叶轮104设置在壳体101内部以输送流体。图1中示出的离心泵设计为带有若干叶轮104的多级泵,在此为五个叶轮104。所有叶轮104以抗扭(torque

‑

proof)的方式在轴110上成排布置。在泵的操作期间,叶轮104凭借轴110绕轴向方向a旋转,该轴向方向a由轴110的纵向轴线限定。流体的流动在图1中由不带附图标记的箭头指示。

30.轴110凭借驱动单元(在此未示出)驱动,该驱动单元例如电动机或任何其他马达,轴110联接至该驱动单元。联接至驱动单元的轴110的端称为轴的驱动端111,而轴110的另一端称为非驱动端112。根据图1中的图示,连接至驱动单元(未示出)的驱动端110在左侧。

31.从轴110的驱动端111并且到非驱动端112的方向,泵100包括以下组件:驱动端轴承壳体115,其容纳径向(或轴承轴颈)轴承116;用于密封泵100以防止流体沿轴110泄漏的机械密封件117;多个叶轮104;用于补偿由叶轮104产生的轴向推力的泄放活塞118;用于密封轴110的非驱动侧以防止待输送的流体泄漏的另一机械密封件119;非驱动端轴承壳体1,

其容纳另一个径向(或轴颈形状的)轴承120、以及用于相对于径向方向和轴向方向a支撑轴110的非驱动端112的推力(或轴向)轴承121。

32.因此,离心泵100在多个叶轮104的两侧上均设置有轴承116、120、121,在该示例中,在轴110的驱动端111处以及在轴110的非驱动端112处。

33.布置在轴110的驱动端111处的轴承壳体115是根据本发明设计的。当然,根据本发明的轴承壳体也可以设置在非驱动端112处,或者在离心泵100的两端处均设置,即,在驱动端111处和非驱动端112处。

34.根据图1的离心泵100具有如上文提到的推力(或轴向)轴承121。根据本发明的轴承壳体还特别适用于没有推力(或轴向)轴承的泵。这些泵具有用于轴向推力补偿的两部分式泄放装置而不是泄放活塞118(图1),该泄放装置包括共旋转的泄放盘和固定的泄放相对盘,其形成在径向方向上延伸的间隙,泵中处于压力下的流体的部分通过该间隙向外部排放。这样,泵的轴在轴向方向上在由轴向推力产生的力和由泄放装置产生的反作用力之间保持处于均衡状态。与泄放活塞118相对,泄放装置是“自调节”的并且补偿了整个轴向推力,使得在泵处不要求单独的轴向轴承。

35.现在将参考用于容纳轴110的驱动端111的轴承壳体115的实施例更详细地解释轴承壳体115。

36.图2示出了根据本发明的轴承壳体115的第一实施例的截面图,该轴承壳体115用于容纳流动机械100的轴110的驱动端111。轴承壳体115包括轴承轴线la和用于容纳轴承116的轴承室200以及布置在轴承室200处的用于容纳润滑剂的润滑剂室202。轴承室200经由开口222与润滑剂室202流体连通,使得润滑剂可在轴承室200和润滑剂室202之间流动。此外,轴承壳体115包括带有散热片10的壁部分215,该散热片10用于向环境耗散润滑剂的热。为了有效地向环境耗散润滑剂的热,散热片10包括导管11,润滑剂可通过该导管11从润滑剂室202导入到轴承室200中。润滑剂室202和轴承室200通过导管11流体连通。

37.散热片10布置在壁部分215的外表面216上,该外表面216朝向环境指向。为了实现较好的冷却,外表面216可通过诸如水或空气的流体加压,例如通过风扇。

38.散热片10在轴承轴线la的方向上延伸,并从外表面216在垂直于轴承轴线la的方向上延伸。替代地,散热片可相对于轴承轴线la在周向方向上延伸。

39.散热片10可拆卸地布置在轴承壳体115上。特别是,散热片10可旋拧到轴承壳体115上。

40.为了增加热耗散,导管11曲折地布置在散热片中,使得散热片10体积的大部分通过导管11填充。导管11包括的迂回越多并且导管11在散热片10中占据的体积越大,越可有效地将热释放到环境中。因此,散热片10体积的50%至90%,特别是60%至80%,填充有导管11。

41.图3示出了根据本发明的片堆1的实施例的透视图。

42.片堆1包括布置在板12上的多个散热片,该板12可附接到轴承壳体115的外表面216。因此,片堆可以可拆卸地布置在轴承壳体115上。

43.图4示出了根据本发明的轴承壳体115的第二实施例的截面图。

44.轴承壳体115包括带有多个散热片10的多个片堆1。片堆可拆卸地布置在轴承壳体115上。因此,片堆10是可移除的,并且可经由增材制造来构造。可移除的片堆1允许改变散

热片以适应轴承热负荷和环境条件。例如,可通过附接具有较多数量的散热片的片堆而增加(附接)多个散热片,由此提供用于热交换的较大表面。这增加了系统的灵活性。

45.输送轮230布置在润滑剂室202中,并且以旋转固定的方式连接至轴110。如果轴10在泵的工作状态下旋转,则输送轮230也旋转。螺旋壳体232绕输送轮230布置,用于向散热片10排放润滑剂的流,该润滑剂的流可由输送轮230产生。

46.螺旋壳体232(也称为蜗壳)设计为引导流从输送轮230出去,以便将润滑剂流的动能转换为静压;其用于收集从输送轮230排放的流体并将该流体引导至排放喷嘴231进入导管10的入口16。输送轮230和螺旋壳体232由此产生强制的润滑剂循环,使得可引导润滑剂从润滑剂室通过在散热片10中的导管11到轴承壳体(并通过开口回到润滑剂室)。

47.图5示出了散热片10的实施例的截面图。散热片10的导管11布置在散热片的内部。因此,导管11包括冷却室13,该冷却室13是导管11中的储存部,其提高了冷却效率。冷却室13可具有任何合适的形状,并且可根据应用以不同的方式设计。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1