一种高扬程小流量无泄漏磁力涡压泵的制作方法

1.本实用新型涉及泵,具体涉及一种高扬程小流量无泄漏磁力涡压泵。

背景技术:

2.现有高扬程小流量水泵在密封这块存在很大的难题,由于泵的流量小、压力高,装机械密封容易漏。问题是:由于泵腔压力高,装内装机封,动静环受内部压力的影响,动静环密封面磨损厉害,使用时间不长。如果装外装机封,同样是由于内部压力的影响会将套装在轴上的动环与静环密封面分离,而造成漏液。

3.也有小流量高扬程磁力泵的出现,但由于设计和材料选用不当等问题,频繁出现故障,不能长期稳定运行。他们按常规磁力泵的结构设计,把轴承设计在泵体和隔离套上,还有就是把轴承设计在中间段上,这两种方法都使轴距变长。在载荷运行时经常会出现轴扭曲和折断现象,导致泵不能正常运行。

技术实现要素:

4.针对上述问题,本实用新型旨在提供一种小流量无泄漏磁力涡压泵。

5.为实现该技术目的,本实用新型的方案是:一种高扬程小流量无泄漏磁力涡压泵,包括:泵体,所述的泵体中部设置有泵轴,所述的泵轴左端设置有稳定套,所述的稳定套外圈设置有泵盖,所述的泵盖左端设置有泵盖压盖,所述的泵盖右侧设置有叶轮,所述的叶轮固定在泵轴上,所述的泵体右侧设置有轴承架,所述的轴承架与泵体之间通过嵌入式配合螺栓固定,所述的轴承架内侧设置有滑动内套,所述的滑动内套与泵轴之间设置有一对滑动内套,所述的滑动内套与泵体和轴承架通过止口形式设置有平衡环,所述的平衡环外圈设置有密封垫片,所述的密封垫片包覆在平衡环外圈和外侧,所述的轴承架右侧的泵轴上设置有内转子,所述的内转子右侧通过内转子锁母固定,所述的轴承架右侧通过螺栓配合密封线圈固定有隔离套,所述的隔离套外侧通过螺栓固定有支架,所述的支架上设置有外转子,所述的外转子位于轴承架的外侧。

6.作为优选,所述的稳定套与泵盖之间通过台阶面配合,所述的泵盖压盖通过螺栓与泵盖固定。

7.作为优选,所述的泵盖与泵体和泵盖压盖以及隔离套与轴承架之间设置有止口槽,所述的止口槽内设置有密封线圈。

8.作为优选,所述的支架与轴承架之间紧密配合并通过螺栓与泵体固定。

9.作为优选,所述的滑动外套左端为切边法兰方式卡设在泵体与轴承架之间。

10.本实用新型的有益效果:1,通过止口凹槽与密封线圈配合密封,不仅密封效果非常稳定,而且密封线圈不会变形,增加了密封线圈的使用寿命,提高了密封效果;2,滑动内套与泵体和轴承架通过止口形式设置有平衡环,密封垫片包覆在平衡环上,密封垫片不会发生膨胀和变形,在高温情况下更加不容易产生变形和漏电,增强了密封效果,适应多种工作状态;3,结构经凑减小了泵轴的轴距,配合精密,同轴度高,提高了稳定性,轴承承载力

大,轴承的摩擦系数小,提高了泵的效率,相较于常规泵节约了20%左右的能源。

附图说明

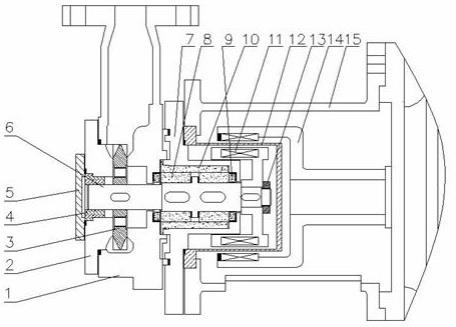

11.图1为本实用新型的结构示意图。

具体实施方式

12.下面结合附图和具体实施例对本实用新型做进一步详细说明。

13.如图1所示,本实用新型所述的具体实施例为一种高扬程小流量无泄漏磁力涡压泵,包括:泵体1,所述的泵体1中部设置有泵轴6,所述的泵轴6左端设置有稳定套4,所述的稳定套4外圈设置有泵盖2,所述的泵盖2左端设置有泵盖压盖5,所述的泵盖5右侧设置有叶轮3,所述的叶轮3固定在泵轴6上,所述的泵体1右侧设置有轴承架7,所述的轴承架7与泵体1之间通过嵌入式配合螺栓固定,所述的轴承架7内侧设置有滑动内套8,所述的滑动内套8与泵轴6之间设置有一对滑动内套8,所述的滑动内套8与泵体1和轴承架7通过止口形式设置有平衡环9,所述的平衡环9外圈设置有密封垫片,所述的密封垫片包覆在平衡环9外圈和外侧,所述的轴承架7右侧的泵轴6上设置有内转子11,所述的内转子11右侧通过内转子锁母13固定,所述的轴承架7右侧通过螺栓配合密封线圈固定有隔离套12,所述的隔离套12外侧通过螺栓固定有支架15,所述的支架15上设置有外转子14,所述的外转子14位于轴承架7的外侧。

14.作为优选,所述的稳定套4与泵盖2之间通过台阶面配合,所述的泵盖压盖5通过螺栓与泵盖2固定。

15.作为优选,所述的泵盖2与泵体1和泵盖压盖5以及隔离套12与轴承架7之间设置有止口槽,所述的止口槽内设置有密封线圈。

16.作为优选,所述的支架15与轴承架7之间紧密配合并通过螺栓与泵体1固定。

17.作为优选,所述的滑动外套10左端为切边法兰方式卡设在泵体1与轴承架7之间。

18.本实用新型的有益效果:1,通过止口凹槽与密封线圈配合密封,不仅密封效果非常稳定,而且密封线圈不会变形,增加了密封线圈的使用寿命,提高了密封效果;2,滑动内套与泵体和轴承架通过止口形式设置有平衡环,密封垫片包覆在平衡环上,密封垫片不会发生膨胀和变形,在高温情况下更加不容易产生变形和漏电,增强了密封效果,适应多种工作状态;3,结构经凑减小了泵轴的轴距,配合精密,同轴度高,提高了稳定性,轴承承载力大,轴承的摩擦系数小,提高了泵的效率,相较于常规泵节约了20%左右的能源。

19.以上所述,仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡是依据本实用新型的技术实质对以上实施例所作的任何细微修改、等同替换和改进,均应包含在本实用新型技术方案的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1