一种降噪叶轮、转子组件及离心泵的制作方法

1.本实用新型属于离心泵零件制造领域,尤其涉及一种降噪叶轮,ipc分类属于f04d29/24。

背景技术:

2.现有离心泵,其叶轮入口液流方向基本与泵轴3方向重合,在离心泵处于水汽混合的运行状态下,入口处的水流对叶轮形成撞击,而叶轮一般由pom,pa,pet工程塑料制成,材质偏硬,撞击瞬间产生较大噪音,也使得叶轮处于不平衡的旋转状态,对叶轮形成磨损,减短其使用寿命。

3.有关术语和知识,除本说明书指明外,参见《iec电工电子标准术语词典》(中国标准出版社1992年第1版)、《电器制造工艺学》(机械工业出版社1982年第1版)、《机械工程手册》和《电机工程手册》(机械工业出版社1978年第1版和1997年第2版)以及国家标准gb/t7021

‑

2019《离心泵名词术语》。

技术实现要素:

4.本实用新型所需解决的技术问题是,改进叶轮的结构,降低水流撞击产生的噪音。本实用新型采取的技术方案如下:

5.一种降噪叶轮,其特征在于,包括一体注塑成型的轮毂和叶片,以及包覆成型于所述轮毂和叶片与叶轮入口液流相迎的表面,形状与所述表面的轮廓相适应,由nbr或硅胶制成的塑胶层。

6.另一种降噪叶轮,其特征在于,包括一体注塑成型的轮毂和叶片,于所述轮毂上成型、将所述叶片的背面连在一起形成叶轮流道后侧壁的后盖板,以及包覆成型于所述轮毂、叶片和后盖板与叶轮入口液流相迎的表面,形状与所述表面的轮廓相适应,由nbr或硅胶制成的塑胶层。

7.优选地,所述塑胶层的厚度为0.5mm至1.5mm。

8.具体地,所述轮毂呈壳状,正面封闭端形成平台,所述平台中心沿轴向形成凸台;背面开口端的边沿轴向延伸,形成轮毂内部的腔室;所述腔室底部设有下凹的盲孔。

9.具体地,所述叶片为由所述凸台径向延伸形成,呈放射状均匀排列成型的片状结构。

10.优选地,所述后盖板的背面具有轴向凸出,呈放射状均匀排列于外沿的背叶片。

11.具体地,背叶片和叶片的尺寸比例为,长2比5,高1比6。

12.一种转子组件,其特征在于,包括永磁体、泵轴、启动机构以及上述降噪叶轮。

13.一种离心泵,其特征在于,包括线圈组件、定子铁芯、泵体以及上述转子组件。

14.本实用新型具有以下有益效果:

15.(1)在叶轮本体与叶轮入口液流相迎的表面采用nbr或硅胶等材质相对较软的塑料注塑成型一层塑胶层,缓冲液流对叶轮的撞击,从而减弱撞击产生的噪音。

16.(2)塑胶层平衡了叶轮的轴向受力,减少因液流的不均匀撞击造成叶轮偏心旋转的情况,提高了动能转换的效率,降低了叶轮的损耗,延长了叶轮的工作寿命。

17.(3)塑胶层的厚度范围优选为0.5mm至1.5mm,保证塑胶层具有足够的缓冲作用。

18.(4)背叶片随叶轮转动,强迫后盖板背面的液流加快旋转,使叶轮背面压力下降,达到减小或平衡轴向力的目的,防止转子窜动造成的部件摩擦损耗和噪音。

19.(5)背叶片和叶片的尺寸比例优选为长2比5,高1比6,解决用料成本和性能需求的矛盾。

附图说明

20.图1是实施例1降噪叶轮的侧视图;

21.图2是实施例1降噪叶轮的剖面图(沿叶片剖开);

22.图3是实施例1降噪叶轮沿图1k

‑

k剖面线的剖面图;

23.图4是实施例1降噪叶轮的另一剖面图(不沿叶片剖开);

24.图5是实施例2降噪叶轮的正视图;

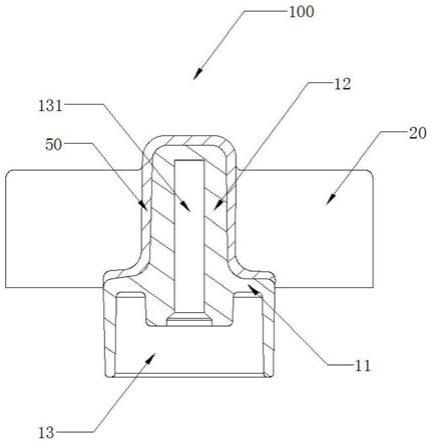

25.图6是实施例2降噪叶轮的侧视图;

26.图7是实施例2降噪叶轮的剖面图;

27.图8是实施例2降噪叶轮的结构分解示意图;

28.图9是实施例3转子组件的轴向装配示意图;

29.图10是实施例4离心泵的侧视图。

具体实施方式

30.为了使本技术领域的人员更好地理解本实用新型方案,下面将结合实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整的描述。

31.为简化本说明书的描述,对以下方位进行定义:轴向指叶轮的轴心对称线方向,径向为垂直于所述轴向的方向;正面为叶轮轴向上朝向液流入口的一侧,背面为叶轮轴向上背向液流入口的一侧。

32.如图1、图2和图3所示,本实施例1提供的一种降噪叶轮100,是全开式叶轮,包括轮毂10、叶片20和塑胶层50。

33.轮毂10呈壳状,其轴向截面呈品字形,正面封闭端形成平台11,平台11中心沿轴向形成凸台12;背面开口端的边沿轴向延伸,使轮毂10内部形成腔室13。腔室13底部设有下凹的盲孔131,用于与泵轴通过过盈配合、或热熔连接、或键连接的方式周向固定以传递运动和转矩。腔室13开口端的直径大于盲孔131,用于放置启动机构。启动机构属现有技术,其结构和工作原理见中国实用新型cn202841037u说明书0035至0046段,本申请对此不再赘述。

34.叶片20为由轮毂10正面的凸台12径向延伸形成,呈放射状均匀排列成型的片状结构。轮毂10和叶片20通过pom塑料一体注塑制成,形成叶轮本体。

35.结合图2、图3和图4,塑胶层50为注塑于叶轮本体正面的薄层结构,包覆于平台11、凸台12和叶片20与叶轮入口液流相迎的表面,塑胶层50的形状与所述表面的轮廓相适应。塑胶层50具体采用nbr或硅胶制成,材质较pom软,厚度为0.5mm至1.5mm。

36.在所述降噪叶轮100的工作过程中,液流从叶轮正面进入叶轮流道,经过凸台12、

叶片20和平台11,在叶轮的转动下改变流向,沿叶片20旋转的切线方向流出叶轮流道,包覆于平台11、凸台12和叶片20与叶轮入口液流相迎表面的塑胶层50全程与液流接触,能有效缓冲液流的撞击,减弱撞击产生的噪音。同时由于撞击的减弱,叶轮能保持平衡的旋转状态,提高了动能转换的效率,降低了叶轮的损耗,延长了叶轮的工作寿命。

37.如图5、图6和图7所示,本实施例2同样提供一种降噪叶轮100’,是半开式叶轮,包括轮毂10、叶片20、后盖板30、背叶片40和塑胶层50。

38.轮毂10呈壳状,其轴向截面呈品字形,正面封闭端形成平台11,平台11中心沿轴向形成凸台12;背面开口端的边沿轴向延伸,使轮毂10内部形成腔室13。腔室13底部设有下凹的盲孔131,用于与泵轴300(于图9中示出)通过过盈配合、或热熔连接、或键连接的方式周向固定以传递运动和转矩。腔室13开口端的直径大于盲孔131,用于放置启动机构400(于图9中示出)。叶片20为由轮毂10正面的凸台12径向延伸形成,呈放射状均匀排列成型的片状结构。轮毂10和叶片20通过pom塑料一体注塑制成,形成叶轮本体。

39.后盖板30,为从轮毂10正面的平台11径向延伸,将叶片20背面的侧边相连的板状结构。背叶片40为从后盖板30背面轴向延伸而成,呈放射状均匀排列于后盖板30外沿的片状结构。背叶片40的尺寸一般比叶片20小,两者比例优选设计为长2比5,高1比6。轮毂10、叶片20、后盖板30和背叶片40通过pom塑料一体注塑制成,形成叶轮本体。

40.如图8所示,塑胶层50为注塑于叶轮本体正面的薄层结构,包覆于平台11、凸台12、叶片20和后盖板30与叶轮入口液流相迎的表面,塑胶层50的形状与所述表面的轮廓相适应。塑胶层50具体采用nbr或硅胶制成,材质较pom软,厚度为0.5mm至1.5mm。

41.在所述降噪叶轮100’的工作过程中,液流从叶轮正面进入叶轮流道,经过凸台12、叶片20、平台11以及后盖板30,在后盖板30的阻挡以及叶片20的引导下,沿叶片20旋转的切线方向流出叶轮流道。后盖板30作为叶轮流道的后侧壁,起到液流导向的作用。包覆于平台11、凸台12、叶片20和后盖板30与叶轮入口液流相迎的表面的塑胶层50全程与液流接触,能有效缓冲液流的撞击,减弱撞击产生的噪音。同时由于撞击的减弱,叶轮能保持平衡的旋转状态,提高了动能转换的效率,降低了叶轮的损耗,延长了叶轮的工作寿命。背叶片40随叶轮转动,强迫后盖板30背面的液流加快旋转,使叶轮背面压力下降,达到减小或平衡轴向力的目的,防止转子窜动造成的部件摩擦损耗和噪音。

42.如图9所示,本实施例3提供的一种转子组件1,包括永磁体200、泵轴300、启动机构400以及实施例1所述的降噪叶轮100(附图未示出)或实施例2所述的降噪叶轮100’。

43.如图10所示,本实施例4提供的一种离心泵,包括线圈组件2、定子铁芯3、泵体4以及实施例3所述的转子组件1。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1