热力泵组件、具有其的朗肯循环系统及其应用的制作方法

1.本发明涉及能源技术领域,具体涉及一种热力泵组件、具有该热力泵组件的朗肯循环系统及具有其的废热回收利用系统和车。

背景技术:

2.朗肯循环通常是指以水蒸气作为工质的一种理想循环过程,主要包括等熵压缩、等压加热、等熵膨胀、以及一个等压冷凝过程,用于蒸汽装置动力循环。后来,将水蒸气替换为低沸点有机工质,形成有机朗肯循环(organic rankine cycle,简称orc)。

3.不管是哪种工质,朗肯循环系统都包括蒸发器、膨胀机、冷凝器和工质泵四大部分;工作原理为:工质泵将工质以一定的压力输入蒸发器,工质通过蒸发器获取的废热加热蒸发,变成高温高压的饱和气体,饱和气体推动膨胀机做功,经过膨胀机膨胀后的工质变为低压气态,进入冷凝器中冷凝成液态的工质,液态的工质又回到工质泵,形成循环。

4.工质泵通常为电动工质泵,需要消耗较高的电能,使整套朗肯循环系统的净输出功率减少,效率降低;另外,电动工质泵结构复杂、外形体积大、重量大、往往还需配置调节流量用的控制系统,价格高;导致整套朗肯循环系统外形体积大、重量大、成本高,使用经济性差。

5.有鉴于此,有必要提供一种热力泵组件、具有该热力泵组件的朗肯循环系统及具有其的废热回收利用系统和车,以解决上述技术问题。

技术实现要素:

6.本发明的目的在于提供一种热力泵组件、具有该热力泵组件的朗肯循环系统及具有其的废热回收利用系统和车。

7.为解决上述技术问题之一,本发明采用如下技术方案:

8.一种热力泵组件,包括热力泵和阀门组件,所述热力泵包括蒸汽驱动部、液力增压部和联动杆,所述蒸汽驱动部包括气缸、位于所述气缸内的气体活塞,所述气体活塞将所述气缸划分为第一气腔、第二气腔;所述液力增压部包括液缸、位于所述液缸内的液力活塞,所述液力活塞将所述液缸划分为第一液腔、第二液腔;所述联动杆的两端分别与所述液力活塞、所述气体活塞连接;所述阀门组件包括:

9.与所述气缸连接的第一阀门组件,所述第一阀门组件在第一工作状态时打开所述第一气腔的入口和第二气腔的出口,所述第一阀门组件在第二工作状态时打开所述第二气腔的入口和所述第一气腔的出口;

10.与所述液缸连接的第二阀门组件,所述第二阀门组件在第一工作状态时打开第一液腔的入口和第二液腔的出口,所述第二阀门组件在第二工作状态时打开第二液腔的入口和第一液腔的出口。

11.进一步地,所述第一阀门组件为主动阀门组件,所述第二阀门组件为主动阀门组件或被动阀门组件。

12.进一步地,所述第一阀门组件包括:

13.机械阀,所述机械阀包括具有连通第一气腔的入口同时连通第二气腔的出口的第一关闭位、连通第二气腔的入口同时连通第一气腔的出口的第二关闭位;

14.杠杆,其第一端连接于所述机械阀;

15.固定于所述联动杆上的第一敲击结构和第二敲击结构,所述杠杆的第二端位于所述第一敲击结构与所述第二敲击结构之间,且所述气体活塞移动至第一气腔所在侧的端部时,第一敲击结构敲击所述杠杆的第二端,以使所述机械阀由第二关闭位切换至第一关闭位;所述气体活塞移动至第二气腔所在侧的端部时,第二敲击结构敲击所述杠杆的第一端,以使所述机械阀由第一关闭位切换至第二关闭位。

16.进一步地,所述第一阀门组件包括与所述第一气腔的入口连通的第一阀门、与所述第一气腔的出口连通的第二阀门、与所述第二气腔的入口连通的第三阀门、与所述第二气腔的出口连通的第四阀门,所述第一阀门、所述第二阀门、所述第三阀门和所述第四阀门均为电磁阀;

17.或,所述第一阀门组件包括第一三通电磁阀和第二三通电磁阀,所述第一三通电磁阀上的两个端口分别连通第一气腔的入口、第二气腔的入口,所述第二三通电磁阀上的两个端口分别连通第一气腔的出口、第二气腔的出口;

18.或,所述第一阀门组件为四通阀,所述第一阀门组件具有连通蒸发器的出口与第一气腔入口同时连通第二气腔的出口与冷凝器的入口的第一工作状态、连通蒸发器的出口与第二气腔同时连通第一气腔的出口与冷凝器的入口的第二工作状态。

19.进一步地,所述第二阀门组件包括连通所述第一液腔的入口的第五阀门、连通所述第一液腔的出口的第六阀门、连通所述第二液腔的入口的第七阀门、连通所述第二液腔的出口的第八阀门,所述第五阀门、所述第六阀门、所述第七阀门和所述第八阀门均为电磁阀或单向阀;

20.或,所述第二阀门组件包括第三三通电磁阀和第三三通电磁阀,所述第三三通电磁阀上的两个端口分别连通第一液腔的入口、第二液腔的入口,所述第四三通电磁阀上的两个端口分别连通第一液腔的出口、第二液腔的出口;

21.或,所述第二阀门组件具有连通冷凝器的出口与第一液腔的入口同时连通第二液腔的出口与蒸发器的入口的第一工作状态、连通冷凝器的出口与第二液腔的入口同事连通第一液腔的出口与蒸发器的入口的第二工作状态。

22.一种朗肯循环系统,包括蒸发器、连接于所述蒸发器的出口的膨胀机、连接于所述膨胀机的出口的冷凝器及上述任意一种热力泵组件,所述气缸通过第一阀门组件连接于所述蒸发器的出口与所述冷凝器的入口之间,所述第一阀门组件在第一工作状态时连通所述蒸发器的出口与所述第一气腔的入口、连通第二气腔的出口与冷凝器的入口,所述第一阀门组件在第二工作状态时连通蒸发器的出口与所述第二气腔的入口、连通第一气腔的出口与冷凝器的入口;所述液缸通过第二阀门组件连接于所述冷凝器的出口与所述蒸发器的入口之间,所述第二阀门组件在第一工作状态时连通冷凝器的出口与第一液腔的入口、连通第二液腔的出口与蒸发器的入口,所述第二阀门组件在第二工作状态时连通冷凝器的出口与第二液腔的入口、连通第一液腔的出口与蒸发器的入口。

23.进一步地,所述朗肯循环系统还包括位于所述蒸发器的出口侧的第一压力传感

器。

24.一种废热利用系统,包括废热源及上述任意一种朗肯循环系统,所述蒸发器与所述废热源热传导连接。

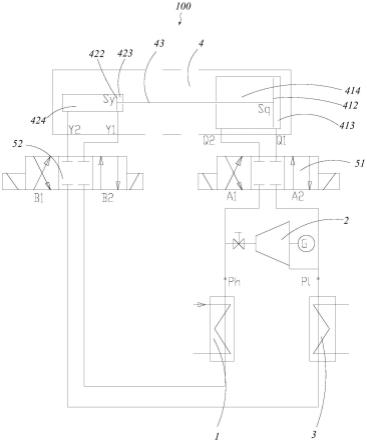

25.一种车,包括上述任意一种朗肯循环系统,所述蒸发器与车的废热源热传导连接。

26.进一步地,所述车还包括制冷系统,所述制冷系统包括通过管道连接成循环回路的压缩机、冷凝器、节流元件和蒸发器,所述膨胀机与所述压缩机连接以带动所述压缩机工作。

27.本发明的有益效果是:本发明的热力泵组件,所述气缸通过第一阀门组件连接于朗肯循环系统的蒸发器的出口与所述冷凝器的入口之间;所述液缸通过第二阀门组件连接于所述冷凝器的出口与所述蒸发器的入口之间,并通过工作状态的切换,驱动工质连续循环。

附图说明

28.图1为本发明一较佳实施例的朗肯循环系统;

29.图2为本发明另一较佳实施例的朗肯循环系统;

30.图3为本发明另一较佳实施例的朗肯循环系统;

31.图4为本发明另一较佳实施例的朗肯循环系统;

32.图5为本发明一较佳实施例的热力泵的立体图;

33.图6为图5沿x-x方向的剖视图。

34.其中,100-朗肯循环系统,1-蒸发器,2-膨胀机,3-冷凝器,4-热力泵,41-蒸汽驱动部,411-气缸,412-气体活塞,413-第一气腔,414-第二气腔,42-液力增压部,421-液缸,422-液力活塞,423-第一液腔,424-第二液腔,43-联动杆,44-连接座,441-收容腔,45-回流管,51-第一阀门组件,511-机械阀,512-杠杆,513-第一敲击结构,514-第二敲击结构,52-第二阀门组件,6-储能器,7-节流阀。

具体实施方式

35.以下将结合附图所示的具体实施方式对本发明进行详细描述。但这些实施方式并不限制本发明,本领域的普通技术人员根据这些实施方式所做出的结构、方法、或功能上的变换均包含在本发明的保护范围内。

36.在本发明的各个图示中,为了便于图示,结构或部分的某些尺寸会相对于其它结构或部分夸大,因此,仅用于图示本发明的主题的基本结构。

37.如图1~图6所示,本发明的朗肯循环系统100包括通过管道依次连接以构成循环回路的蒸发器1、膨胀机2、冷凝器3、热力泵4,以及位于所循环回路中的工质。

38.所述蒸发器1、所述膨胀机2、所述冷凝器3可以采用现有技术,也可以采用专门为朗肯循环设计的新型产品。所述蒸发器1从工业余热、地热能、太阳能、生物质能及海洋能等热源处获取热能,从而使工质吸收获取热能,进而生成高温高压的蒸气;高温高压的蒸气进入膨胀机2做功后变为低压气态工质,膨胀机2通过机械连接结构带动发电机、压缩机等工作,实现废热利用;低压气态工质进入冷凝器3中冷凝成液态的工质,液态的工质又经过热力泵4回到蒸发器1,形成循环。本发明的重点在于所述热力泵4及其在朗肯循环系统100内

的连接方式。

39.区别于传统的电动工质泵,本发明通过所述蒸发器1产生的高温高压的蒸气作为动力,驱动所述热力泵4工作,所述热力泵4驱动工质在朗肯循环系统100内循环流动。以下将重点对所述热力泵4以及其与其他部件之间的连接关系进行详细描述。

40.所述热力泵4包括蒸汽驱动部41、液力增压部42和联动杆43,所述联动杆43连接所述蒸汽驱动部41与所述液力增压部42,以使得所述蒸汽驱动部41带动所述液力增压部42工作。

41.本发明中,所述蒸汽驱动部41包括气缸411、位于所述气缸411内的气体活塞412,所述气体活塞412将所述气缸411划分为第一气腔413、第二气腔414;所述气体活塞412的外周侧设有至少一个密封环,所述气体活塞412在所述气缸411内移动时,第一气腔413与第二气腔414之间始终保持相互独立,且呈此消彼长的情形。

42.所述液力增压部42包括液缸421、位于所述液缸421内的液力活塞422,所述液力活塞422将所述液缸421划分为第一液腔423、第二液腔424,所述液力活塞422的外周侧设有至少一个密封环,所述液力活塞422在所述液缸421内移动时,第一液腔423与第二液腔424之间始终保持相互独立,且呈此消彼长的情形。

43.其中,所述第一气腔413的进口和出口可以为开设于所述气缸411上的两个接口,可以为开设于所述气缸411上的一个接口,该接口通过一个三通接头转换为两个接口。同理,所述第二气腔414、所述第一液腔423、所述第二液腔424的进口和出口也采用相同的设置方式。

44.联动杆43,所述联动杆43的两端分别与所述液力活塞422、所述气体活塞412连接,当所述气体活塞412移动时,所述液力活塞422做同步移动。例如,所述第二气腔414与所述第一液腔423相邻设置,所述联动杆43的一端连接于所述气体活塞412朝向所述第二气腔414的一侧,另一端连接于所述液力活塞422朝向所述第一液腔423的一侧。

45.具体地,所述联动杆43包括与所述气体活塞412连接的第一连接部、与所述液力活塞422连接的第二连接部,所述第一连接部和所述第二连接部通过止转接头连接,防止所述气体活塞412与所述液力活塞422相对转动。

46.优选地,所述第一气腔413与所述第二气腔414的长度之和与所述第一液缸421与所述第二液缸421的长度之和一致,使得所述气体活塞412在所述气缸411内的移动距离与所述液力活塞422在所述液缸421内的移动距离一致。当所述蒸汽驱动部41位于所述第一气腔413所在侧的端部时,所述液力活塞422位于所述第一液腔423所在侧的端部;当所述蒸汽驱动部41移动至所述第二气腔414所在侧的端部时,所述液力活塞422也移动至所述第二液腔424所在侧的端部。

47.在受到压力时,气体会被压缩体积缩小,而液体的体积基本不会变化,考虑到体积变化对压力的影响、两个活塞在移动过程中产生的压力损失,所述气体活塞412的面积大于所述液力活塞422的面积,优选地,所述气体活塞412的面积是所述液力活塞422的面积的1.1倍及以上。

48.优选地,进入所述气缸411的为高温高压的气态工质,而进入所述液缸421的为低温低压的液态工质,所述液缸421和所述气缸411分体且间隔设置,切断了高温的气态工质与低温液态工质之间的热传递,避免热损失和压力损失。

49.虽然所述联动杆43与所述气缸411、所述液缸421之间均采用密封连接,但是密封不是绝对地,随着所述联动杆43不断地进出所述气缸411、所述液缸421,不可避免地会有部分工质逸出,或部分工质被所述联动杆43带出,对环境造成一定的影响,且朗肯循环系统100的工质会随着使用逐渐减少。

50.进一步地,所述热力泵4还包括连接所述气缸411与所述液缸421的连接座44,所述连接座44内设有收容腔441,所述收容腔441密封连接于所述液缸421与所述气缸411之间,位于所述气缸411与所述液缸421之间的所述联动杆43收容于所述收容腔441内,并在所述收容腔441内移动,因此泄露的工质被密封于所述收容腔441内,不会对环境造成污染。

51.优选地,所述朗肯系统还包括回流管45,所述回流管45的一端与所述收容腔441连接,所述回流管45的另一端连接于所述朗肯循环的低压管段中,例如所述回流管45的另一端连接于所述膨胀机2与所述冷凝器3之间。所述收容腔441内的压力高于低压管段压力时,所述收容腔441内的工质回流到所述朗肯循环的低压管段中,无需从外部添加工质。

52.本发明通过阀门组件将所述热力泵4接入到朗肯循环系统100。

53.具体地,所述气缸411通过第一阀门组件51连接于所述蒸发器1的出口与所述冷凝器3的入口之间;所述液缸421通过第二阀门组件52连接于所述冷凝器3的出口与所述蒸发器1的入口之间,并通过工作状态的切换,驱动工质连续循环。

54.所述第一阀门组件51在第一工作状态时打开所述第一气腔413的入口和第二气腔414的出口,所述第一阀门组件51在第二工作状态时打开所述第二气腔414的入口和所述第一气腔413的出口。

55.一实施例中,所述第一阀门组件51包括连通所述蒸发器1的出口与所述第一气腔413的入口的第一阀门、连通所述第一气腔413的出口与所述冷凝器3的入口的第二阀门、连通所述蒸发器1的出口与所述第二气腔414的入口的第三阀门、连通所述第二气腔414的出口与所述冷凝器3的入口的第四阀门。其中,所述第一阀门、所述第二阀门、所述第三阀门和所述第四阀门均为电磁阀等主动阀门,通过控制器打开或关闭。

56.另一实施例中,所述第一阀门组件51包括:第一三通电磁阀,所述第一三通电磁阀的三个端口分别连通至蒸发器1的出口、第一气腔413的入口、第二气腔414的入口,可以选择性地将蒸发器1的出口连通于所述第一气腔413或所述第二气腔414中的一个上;第二三通电磁阀,所述第二三通电磁阀的三个端口分别连接于第一气腔413的出口、第二气腔414的出口、冷凝器3的入口,可以选择性地将所述第一气腔413或所述第二气腔414中的一个与所述冷凝器3的入口连通。

57.另一实施例中,所述第一阀门组件51为四通阀,所述第一阀门组件51具有连通蒸发器1的出口与第一气腔413入口同时连通第二气腔414的出口与冷凝器3的入口的第一工作状态、连通蒸发器1的出口与第二气腔414同时连通第一气腔413的出口与冷凝器3的入口的第二工作状态。

58.如图1和图2所示,所述第一阀门组件51为三位四通阀。所述第一阀门组件51包括:第一阀座,所述第一阀座包括第一连通位a1、第一关闭位、第二连通位a2;活动连接于所述第一连通位a1与所述第一关闭位之间的第一电磁阀,所述第一电磁阀具有在其位于所述第一连通位a1时连通蒸发器1的出口与第一气腔413入口的第一通路、连通第二气腔414的出口与冷凝器3的入口的第二通路;活动连接于所述第二连通位a2与所述第一关闭位之间的

第二电磁阀,所述第二电磁阀具有其在所述第二连通位a1时连通蒸发器1的出口与第二气腔414的第三通路、连通第一气腔413的出口与冷凝器3的入口的第四通路。

59.或,如图4所示,所述第一阀门组件51也可以为两位四通阀,与三位四通阀的区别仅在于未设置第一关闭位。

60.另一实施例中,请参阅图3所示,所述第一阀门组件51包括机械阀511、第一端连接于所述机械阀511的杠杆512、固定于所述联动杆43上的第一敲击结构513和第二敲击结构54。所述机械阀511包括具有连通蒸发器1的出口与第一气腔413的入口、同时连通第二气腔414的出口与冷凝器3的入口的第一连通状态a1,连通蒸发器1的出口与第二气腔414的入口、同时连通第一气腔413的出口与冷凝器3的入口的第二连通状态a2;所述杠杆512的第二端位于所述第一敲击结构513与所述第二敲击结构54之间,且所述气体活塞412移动至第一气腔413所在侧的端部时,第一敲击结构513敲击所述杠杆512的第二端,以使所述机械阀511由第二连通状态a2切换至第一连通状态a1;所述气体活塞412移动至第二气腔414所在侧的端部时,第二敲击结构54敲击所述杠杆512的第一端,以使所述机械阀511由第一连通状态a1切换至第二连通状态a2。该第一阀门组件51无需电源,结构简单,节能且可靠性高。

61.所述第二阀门组件52在第一工作状态时打开第一液腔423的入口和第二液腔424的出口,所述第二阀门组件52在第二工作状态时打开第二液腔424的入口和第一液腔423的出口。

62.一实施例中,所述第二阀门组件52包括连通所述冷凝器3的出口与所述第一液腔423的入口的第五阀门y5、连通所述第一液腔423的出口与所述蒸发器1的入口的第六阀门y6、连通所述冷凝器3的出口与所述第二液腔424的入口的第七阀门y7、连通所述第二液腔424的出口与所述蒸发器1的入口的第八阀门y8。

63.其中,所述第五阀门y5、所述第六阀门y6、所述第七阀门y7和所述第八阀门y8可以为电磁阀等主动阀门,控制及时且精确。

64.或,如图3和图4所示,所述第五阀门y5、所述第六阀门y6、所述第七阀门y7和所述第八阀门y8为被动阀门,例如单向阀。单向阀在一定压力下单向导通开启流体通路,能耗更低,效率更高,结构更简单,成本也降低,体积和重量也下降,可靠性进一步提高。

65.另一实施例中,所述第二阀门组件52包括:第三三通电磁阀,所述第三三通电磁阀的三个端口分别连通至冷凝器3的出口、第一液腔423的入口、第二液腔424的入口,可以选择性地将冷凝器3的出口连通于所述第一液腔423或所述第二液腔424中的一个上,使得液态工质流入到相应的液腔内;第四三通电磁阀,所述第四三通电磁阀的三个端口分别连接于第一液腔423的出口、第二液腔424的出口、蒸发器1的入口,可以选择性地将所述第一液腔423或所述第二液腔424中的一个与所述蒸发器1的入口连通,使得相应液腔内的液态工质流到所述蒸发器1。

66.另一实施例中,所述第二阀门组件52为四通阀,所述第二阀门组件52具有连通冷凝器3的出口与第一液腔423的入口同时连通第二液腔424的出口与蒸发器1的入口的第一工作状态、连通冷凝器3的出口与第二液腔424的入口同事连通第一液腔423的出口与蒸发器1的入口的第二工作状态。

67.例如图1和图2所示,所述第二阀门组件52为三位四通阀,包括:第二阀座,所述第二阀座包括第三连通位b1、第二关闭位、第四连通位b2;活动连接于所述第三连通位b1与所

述第二关闭位之间的第三电磁阀,所述第三电磁阀具有在其位于所述第三连通位b1时连通冷凝器3的出口与第一液腔423的入口的第五通路、连通第二液腔424的出口与蒸发器1的入口的第六通路;活动连接于所述第四连通位b2与所述第二关闭位之间的第四电磁阀,所述第四电磁阀具有其在所述第四连通位b2时连通冷凝器3的出口与第二液腔424的入口的第七通路、连通第一液腔423的出口与蒸发器1的入口的第八通路。

68.或,如图4所示,所述第二阀门组件52为两位四通阀,与三位四通阀的区别仅在于未设置第二关闭位。

69.上述任意一种第一阀门组件51可以与任意一种第二阀门组件52配合使用。

70.使用过程中,所述第一阀门组件51连通所述蒸发器1的出口与所述第一气腔413的入口、连通第二气腔414的出口与冷凝器3的入口,同时所述第二阀门组件52连通冷凝器3的出口与第一液腔423的入口、连通第二液腔424的出口与蒸发器1的入口。工质经过蒸发器1从废热源中获取热量变成高温高压的气态工质,高温高压的气态工质进入到第一气腔413中,推动气体活塞412移动并将第二气腔414内的气态工质推出到冷凝器3内;同时,经过冷凝器3的低温低压液态工质进入到第一液腔423,气体活塞412通过所述连动杆带动液力活塞422移动,液力活塞422对第二液腔424内的液态工质进行压缩形成高压的液态工质,高压的液态工质流入到蒸发器1内,实现工质循环。

71.设定蒸发器1的出口的高温高压的气态工质的压力为ph,冷凝器3的入口处高温低压的气态工质的压力为pl,气体活塞412的面积为sq,液力活塞422的面积为sy,气体活塞412和液力活塞422运动的摩擦力之和为fm,则,液力活塞422向第二液缸421所在侧移动的动力为:f=ph*sq+pl*sy-pl*sq-ph*sy-fm。液力活塞422在气体活塞412的带动下,不断压缩第二液缸421内的液态工质形成高压ph的液态工质,输入到蒸发器1内。

72.当气体活塞412到达气缸411的另一侧时,所述第一阀门组件51连通蒸发器1的出口与所述第二气腔414的入口、连通第一气腔413的出口与冷凝器3的入口,同时所述第二阀门组件52连通冷凝器3的出口与第二液腔424的入口、连通第一液腔423的出口与蒸发器1的入口。经过蒸发器1的高温高压的气态工质进入到第二气腔414中,推动气体活塞412移动并将第一气腔413内的气态工质推出到冷凝器3内;同时,经过冷凝器3的低温低压液态工质进入到第二液腔424,气体活塞412通过所述连动杆带动液力活塞422移动,液力活塞422对第一液腔423内的液态工质进行压缩形成高压的液态工质,高压的液态工质流入到蒸发器1内,实现工质另一循环。该过程的压力变化与上一循环过程方向前恰好相反,于此不再赘述。

73.具体参考图1和图2所示,初始,第一阀门组件51和第二阀门组件52均处于中间位置,工质管路处于关断状态。废热源将蒸发器1中液态工质加热汽化,使蒸发器1出口处形成高压高温气态工质。当蒸发器1的出口处形成的高压高温气态工质达到设定压力ph时,第一阀门组件51动作到第一连通位a1,第二阀门组件52动作到第三连通位b1。蒸发器1输出压力为ph的高压高温气态工质经过第一阀门组件51通过入口q1口进入到第一气腔413,使气体活塞412向左运动。气体活塞412左侧的第二气腔413的气体由出口q2口经第一阀门组件51进入冷凝器3,冷凝器3经过冷却,将输入的气态工质冷凝成低压低温液态工质。冷凝器3输出的低压低温液态工质,经过第二阀门组件52的b1位,进入液缸421的第一液腔423。液力活塞422与气体活塞412一起向左运动。第二液腔424在液力活塞422的带动下不断压缩形成高

压ph的液态工质,输入到蒸发器1的入口,形成工质循环。当气缸411的气体活塞412运动到左端时,第一阀门组件51动作到a2位,第二阀门组件52同时动作到b2位,气体活塞412向右运动,同时带动液力活塞422一起向右运动。冷凝器3输出的低压低温液态工质,经过第二阀门组件52的b2位,进入第二液腔424,第一液腔423内的液体工质在液力活塞422的带动下不断压缩形成高压ph的液态工质,输入到蒸发器1的入口,形成工质循环。

74.请参考图3和图4所示的实施例,与图1实施例的区别仅在于:所述第二阀门组件52均为单向阀,在达到相应的压力时,自动打开,无需用电控制。

75.进一步地,所述朗肯循环系统100还包括位于所述蒸发器1的出口侧的第一压力传感器,系统初启动时,压力达到预定值后,再打开第一阀门组件51,可以减少压力泄露,使系统尽快正常工作。

76.通过第一阀门组件51和第二阀门组件52的控制,即可实现上述两种循环交替进行,不断地提供高压的液态工质,使其流入到蒸发器1内。

77.发明人进一步研究发现:在第一阀门组件51和第二阀门组件52的连通方向进行切换时,热力泵4不提供任何动力,使得系统内出现压力损失,膨胀机2输出不稳定。

78.为了解决该技术问题,本发明的朗肯循环还包括连接于系统管路上的储能器6,储能器6内存储有一定压力的工质,在第一阀门组件51和第二阀门组件52切换通道时,工质从储能器6中流入循环管道内,补偿压力损失,在系统运行过程中起到平衡工质压力的作用,使膨胀机2输出稳定。

79.发明人进一步研究发现,蒸发器1的出口与膨胀机2之间为高压气态工质,因此可以将所述储能器6连接在该位置,在气体活塞412和液力活塞422移动过程中,高压气态工质主动流入到储能器6中;在第一阀门组件51和第二阀门组件52切换通道时,高压气态工质从储能器6中流入循环管道内,随后进入到膨胀机2中,补偿压力损失。

80.热力泵4的液力增压部42与蒸发器1的入口之间为高压液态工质,因此也可以将所述储能器6连接在位置处,在气体活塞412/液力活塞422移动过程中,高压液态工质主动流入到储能器6中;在第一阀门组件51和第二阀门组件52切换通道时,高压液态工质从储能器6中流入循环管道内,随后进入到蒸发器1中,补偿压力损失。

81.优选地,所述储能器6连接于所述热力泵4的液力增压部42与所述蒸发器1的入口之间,保证从蒸发器1出来的高温高压的气体直接进入到膨胀机2,温度损失、压力损失非常小,可以保证膨胀机2有效、稳定地运行。

82.进一步地,所述朗肯循环系统100还包括节流阀7,所述节流阀7可以根据废热源温度等条件调节工质流量,从而调节膨胀机2的输出功率,使其输出稳定。

83.优选地,所述节流阀7连接于所述蒸发器1的入口前,根据热源温度调节直接进入到蒸发器1内的工质流量,调节控制更为精确。例如:所述节流阀7连接于所述热力泵4的液力增压部42与所述蒸发器1的入口之间。

84.另外,在具有储能器6的实施例中,所述节流阀7连接于所述储能器6与所述蒸发器1的入口之间。

85.所述热力泵4与所述膨胀机2并联于所述蒸发器1的出口,从蒸发器1出来的高温高压的气态工质直接进入到膨胀机2,无压力损失,保证膨胀机2在满压下工作,输出效率高。

86.优选地,所述朗肯循环还包括连接于所述蒸发器1的出口与膨胀机2的入口之间的

控制阀。系统运行初期,蒸发器1产生的高温高压的气态工质不稳定,且气态工质的压力上升需要一定的时间;当压力未达到压力阈值时,通过控制阀切断蒸发器1的出口与膨胀机2的入口的连接,高温高压的气态工质优先进入到热力泵4中,驱动工质循环,让系统运行起来;当压力达到压力阈值时,连通蒸发器1的出口与膨胀机2的入口,高温高压的气态工质进入到膨胀机2做功,保障膨胀机2的工作工况处于稳定状态。

87.所述控制阀可以为电磁阀、也可以单向阀。

88.本发明还包括一种废热利用系统,包括废热源、上述任意一种热力泵4,所述蒸发器1与所述废热源热传导连接,以从废热源处获得废热,产出高温高压的气态工质。

89.本发明还提供一种车,上述任意一种朗肯循环系统100,所述蒸发器1与车的废热源热传导连接,以从废热源处获取热量,该废热源包括但不限于发动机的排气管。

90.进一步地,所述车还包括制冷系统,所述制冷系统包括通过管道连接成循环回路的压缩机、冷凝器、节流元件和蒸发器,所述膨胀机2与所述压缩机通过联轴器连接以直接带动所述压缩机工作,整个制冷循环系统无需消耗车的油和电。

91.综上所述,本发明的热力泵4本身无需电能,只有两只电磁阀和节流阀7等由直流电控制,所需电功率很小,约为现有的工质泵所需电功率的1/10。所述热力泵4结构简单,容易制造,成本低,可靠性高,外形体积和重量约为现有的工质泵的50%,而且不需要昂贵的控制系统(变频器等)。整套朗肯循环系统100成本更低,性能更可靠,外形更小,重量更轻,在余热回收技术中各方面均具优势。

92.应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施方式中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

93.上文所列出的一系列的详细说明仅仅是针对本发明的可行性实施方式的具体说明,它们并非用以限制本发明的保护范围,凡未脱离本发明技艺精神所作的等效实施方式或变更均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1