一种核电主泵1号密封可靠性评价试验方法与流程

1.本发明涉及核电技术领域,更具体地说,涉及一种核电主泵1号密封可靠性评价试验方法。

背景技术:

2.机械密封组件是核主泵上最容易损坏的部件。根据对主泵工作情况调查,70%以上的故障来自机械密封,其中1号密封压差值对于主泵的安全稳定运行尤为重要。运行期间如果1号密封压差出现波动会导致1号密封泄漏量持续增大或减小,严重时会损坏1号密封,导致机组的核安全及运行安全事故。

3.曾经在某核电站在运行期间隔离处理rcv036md故障时,在隔离rcv036md后未开启其旁路阀,导致主泵1号密封压差低低报警,1号密封回水被误隔离。仪表隔离时1号密封压差快速降低至12.16bar,而后降低并稳定在约5.7bar,期间主泵1号密封回水断流约13min。此外,某核电站在大修期间一回路水压试验时,因误关闭rcv036md隔离阀rcv881vp,导致主控触发主泵1号密封压差低低,1号密封回水流量rcv036md降至0,1号密封压差降至0.4mpa,期间主泵1号密封回水断流约18min。

4.上述情况下1号密封压差均远低于开启压力1.4mpa,1号密封未完全打开,动、静环密封面可能发生摩擦,由于缺乏评价手段,需要在大修期间对1号密封进行检查。

5.按照厂家eomm及各核电站运行反馈,100型主泵1号密封压差要求如下:主泵正常运行时(注入水温55℃,下游压力2.1bar.g),1号密封压差为155bar;主泵启动及停机前,主泵以最小泄漏量50l/h运转时,1号密封压差为19bar(主泵启动前必须使1号密封动、静环的端面分离,要求轴封两侧压差须大于19bar);主泵以最小泄漏量45l/h运转时,1号密封压差为14bar;主泵在注水水温95℃、泄漏量达到1200l/h时,1号密封压差可达170bar。从以上可以看出,厂家要求1号密封承受的最小压差在14bar以上,目前各核电站给出的报警值为14bar。但在核电站实际运行中,多次发生1号密封低压差的工况,现场并无完整的试验方法来评价其可靠性。

技术实现要素:

6.本发明要解决的技术问题在于,针对现有技术的上述部分技术缺陷,提供一种核电主泵1号密封可靠性评价试验方法。

7.本发明解决其技术问题所采用的技术方案是:构造一种核电主泵1号密封可靠性评价试验方法,包括以下步骤:

8.s1、建立主泵1号密封的机械密封计算模型并获取所述主泵1号密封的静压轴封几何参数,以根据所述静压轴封几何参数和所述机械密封计算模型获取第一最小压力差;

9.s2、在所述主泵1号密封的试验台架的电机为关闭状态时,自第一初始值开始对所述主泵1号密封注入压力;

10.s3、监测所述试验台架的运行参数,确认所述试验台架的运行参数是否异常,若

是,则执行步骤s4;若否,执行步骤s5;

11.s4、根据当前注入压力获取第二最小压力差,并执行步骤s6;

12.s5、确认当前注入压力是否大于第一预设值,若是,降低该注入压力并执行步骤s3;若否,根据所述第一预设值获取所述第二最小压力差并执行步骤s6;

13.s6、选取所述第一最小压力差和所述第二最小压力差中较大值为拟定最小压力差;

14.s7、启动所述试验台架的电机并自第二初始值开始对所述主泵1号密封注入压力;

15.s8、监测所述主泵1号密封的运行参数,确认所述主泵1号密封的运行参数是否异常;若是,则执行步骤s10;若否,执行步骤s9;

16.s9、确认当前注入压力是否大于所述拟定最小压力差,若是,降低该注入压力并执行步骤s8;若否,执行步骤s10;

17.s10、停止降压并关断所述试验台架的电机,并对所述主泵1号密封的性能进行确认以得到所述主泵1号密封的性能试验结果。

18.优选地,在本发明所述的核电主泵1号密封可靠性评价试验方法中,在所述步骤s1中,所述建立主泵1号密封的机械密封计算模型,获取所述主泵1号密封的静压轴封几何参数,以根据所述静压轴封几何参数和所述机械密封计算模型获取第一最小压力差;包括:

19.s11、根据以下公式获取所述主泵1号密封的泄漏量,

[0020][0021]

其中,q为泄漏量,h为静压轴封的液膜厚度,r为静压轴封端面半径方向变量,μ为流经静压轴封的液体粘度,p为对所述静压轴封的注入压力;

[0022]

s12、自第三初始值开始减小p值,在q值小于第二预设值时,根据该p值获取当前压力差为所述第一最小压力差。

[0023]

优选地,在本发明所述的核电主泵1号密封可靠性评价试验方法中,还包括:

[0024]

s14、根据以下公式计算静压轴封的液膜厚度

[0025][0026]

其中,h为静压轴封的液膜厚度,h1为静压轴封的预设膜厚,rg为静压轴封端面拐点半径、为静压轴封端面锥角。

[0027]

优选地,在本发明所述的核电主泵1号密封可靠性评价试验方法中,其特征在于,所述第二预设值小于或等于10l/h。

[0028]

优选地,在本发明所述的核电主泵1号密封可靠性评价试验方法中,在所述步骤s3中,所述试验台架的运行参数包括:

[0029]

监测所述试验台架的转子盘,并所述试验台架的转子盘的力矩大于第三预设值时判定所述试验台架的运行参数异常;和/或

[0030]

所述步骤s8中,所述监测所述主泵1号密封的运行参数包括:

[0031]

获取所述主泵1号密封的泄漏量,并在所述主泵1号密封的泄漏量小于第四预设值时判定所述主泵1号密封的运行参数异常;或

[0032]

获取所述主泵1号密封的回水温度,并在所述主泵1号密封的回水温度大于温度上

限值时判定所述主泵1号密封的运行参数异常。

[0033]

优选地,在本发明所述的核电主泵1号密封可靠性评价试验方法中,所述第三预设值大于或等于20nm,和/或

[0034]

所述第四预设值小于或等于10l/h,所述温度上限值大于或等于75℃。

[0035]

优选地,在本发明所述的核电主泵1号密封可靠性评价试验方法中,在所述步骤s5中和/或所述步骤s9中,所述降低该注入压力包括:

[0036]

判定该注入压力值;

[0037]

在所述注入压力值大于第五预设值时,按照第一步进降低所述注入压力;

[0038]

在所述注入压力值小于或等于所述第五预设值时,按照第二步进减低所述注入压力,所述第二步进小于所述第一步进。

[0039]

优选地,在本发明所述的核电主泵1号密封可靠性评价试验方法中,所述第五预设值为1.6mpa;所述第一步进为0.2mpa;所述第二步进为0.1mpa。

[0040]

优选地,在本发明所述的核电主泵1号密封可靠性评价试验方法中,

[0041]

在所述步骤s7中,所述启动所述试验台架的电机并自第二初始值开始对所述主泵1号密封注入压力;包括:

[0042]

启动所述试验台架的电机至预设转速,以所述第二初始值注入压力并持续第一预设时长。

[0043]

优选地,在本发明所述的核电主泵1号密封可靠性评价试验方法中,在所述步骤s2中,在所述主泵1号密封的试验台架的电机为关闭状态时,自第一初始值开始对所述主泵1号密封注入压力;包括:

[0044]

在所述主泵1号密封的试验台架的电机为关闭状态时,从背压值开始缓慢增加所述主泵1号密封注入压力至所述第一初始值,并持续第二预设时长。

[0045]

优选地,在本发明所述的核电主泵1号密封可靠性评价试验方法中,还包括:

[0046]

a1、基于一预设注入压力和所述公式

[0047][0048]

获取所述主泵1号密封的第一泄漏量;

[0049]

a2、启动所述试验台架的电机并基于所述预设注入压力获取所述主泵1号密封的第二泄漏量;

[0050]

a3、获取所述第一泄漏量相对所述第二泄漏量的偏差,在所述偏差的绝对值大于预设偏差值时时优化参数h。

[0051]

实施本发明的一种核电主泵1号密封可靠性评价试验方法,具有以下有益效果:能够有效的完成对核电主泵1号密封的承受低压差试验以完成1号密封的低压差的可靠性评价。

附图说明

[0052]

下面将结合附图及实施例对本发明作进一步说明,附图中:

[0053]

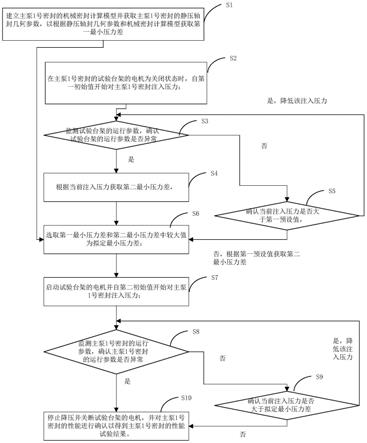

图1是本发明一种核电主泵1号密封可靠性评价试验方法的程序流程图。

具体实施方式

[0054]

为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图详细说明本发明的具体实施方式。

[0055]

如图1所示,在本发明的一种核电主泵1号密封可靠性评价试验方法第一实施例中,包括以下步骤:

[0056]

s1、建立主泵1号密封的机械密封计算模型并获取主泵1号密封的静压轴封几何参数,以根据静压轴封几何参数和机械密封计算模型获取第一最小压力差;具体的,可以采用通过封装的fea(有限元分析软件)软件形成的核电主泵机械密封专用计算工具,该工具为正对1号密封实现的流-固-热耦合的多物理场分析计算。基于静压轴封的几何参数,得到1号密封的计算得到的最小压力差为第一最小压力差。

[0057]

s2、在主泵1号密封的试验台架的电机为关闭状态时,自第一初始值开始对主泵1号密封注入压力;s3、监测试验台架的运行参数,确认试验台架的运行参数是否异常,若是,则执行步骤s4;若否,执行步骤s5;s4、根据当前注入压力获取第二最小压力差,并执行步骤s6;s5、确认当前注入压力是否大于第一预设值,若是,降低该注入压力并执行步骤s3;若否,根据第一预设值获取第二最小压力差并执行步骤s6;具体的,通过核电系统的试验台架对主泵1号密封进行静压试验。该试验台架由试验台架本体模块、制冷机模块、压力源系统模块、dcs控制系统模块以及强电控制系统组成,为核电中试验的通用试验工具。即在试验台架的电机为关闭状态时,开始对主泵1号密封注入压力,其压力注入从大到小,自第一初始值开始逐渐降低注入压力。其可以理解在注入压力减小的情况下,注入压力与1号密封的背压之间的压差会逐渐减小。在压差减小的过程中,监测试验台架的性能指标,在其指标满足要求的情况下可继续降低注入压力以减小压差,直至试验台架的性能指标不再满足要求,根据此时测注入压力获取对应的压差为第二最小压力差。在一实施例中,第一初始值可以为3mpa。

[0058]

s6、选取第一最小压力差和第二最小压力差中较大值为拟定最小压力差;具体的,对比第一最小压力差和第二最小压力差,取其中较大值为拟定最小压力差,并根据该拟定最小压力差进行后面的试验步骤。

[0059]

s7、启动试验台架的电机并自第二初始值开始对主泵1号密封注入压力;s8、监测主泵1号密封的运行参数,确认主泵1号密封的运行参数是否异常;若是,则执行步骤s10;若否,执行步骤s9;s9、确认当前注入压力是否大于拟定最小压力差,若是,降低该注入压力并执行步骤s8;若否,执行步骤s10;s10、关断试验台架的电机并停止降压,并对主泵1号密封的性能进行确认以得到主泵1号密封的性能试验结果。具体的,在试验台架的电机的开启工作状态时,开始对主泵1号密封注入压力,其压力注入从大到小,自第二初始值开始逐渐降低注入压力。其可以理解在注入压力减小的情况下,注入压力与1号密封的背压之间的压差会逐渐减小。在压差减小的过程中,监测1号密封的性能指标,在其指标满足要求的情况下,对当前压差进行判断,在当前压差大于拟定最小压力差时,可继续降低注入压力以减小压差,并在降低压力差的过程中检测1号密封的性能指标。在当前压差大于拟定最小压力值时出现1号密封的性能指标不再满足要求,则关断试验台架的电机并停止降压,不再进行注入压力的减小。当当前压差不再大于拟定最小压力差时,1号密封的性能指标仍然满足要求,则直接关断试验台架的电机并停止降压,不再进行注入压力的减小。此时可以理解完成了

对1号密封的可靠性评价试验。在该试验后,可以对1号密封进行各项指标检测,以最终得到1号密封的可靠性评价结果。在一实施例中,第二初始值可以为3.0mpa。

[0060]

可选的,在步骤s1中,建立主泵1号密封的机械密封计算模型,获取主泵1号密封的静压轴封几何参数,以根据静压轴封几何参数和机械密封计算模型获取第一最小压力差;包括:s11、根据以下公式获取主泵1号密封的泄漏量,

[0061][0062]

其中,q为泄漏量,h为静压轴封的液膜厚度,r为静压轴封端面半径方向变量,μ为流经静压轴封的液体粘度,p为对静压轴封的注入压力;s12、自第三初始值开始减小p值,在q值小于第二预设值时,根据该p值获取当前压力差为第一最小压力差。具体的,根据静压轴封几何参数通过机械密封计算模型获取第一最小压差过程可以为,基于上述公式获取1号密封的泄漏量,其泄漏量计算基于静压轴封的对应参数获取。在计算过程中,其逐渐减小注入压力对应的参数p,并基于上述公式模型得到对应的泄漏量。对该泄漏量进行判断,在该泄漏量大于第二预设值时,继续减小参数p,直至泄漏量等于或小于第二预设值,将当前对应的参数p作为注入压力,根据该注入压力和1号密封的压差得到第一最小压力差。在一实施例中,第二预设值取值可以为小于或等于10l/h。即限定的泄漏量门限值为10l/h,在该门限范围内获取对应的第一最小压力差。

[0063]

可选的,在本发明的一种核电主泵1号密封可靠性评价试验方法中,还包括:

[0064]

s14、根据以下公式计算静压轴封的液膜厚度

[0065][0066]

其中,h为静压轴封的液膜厚度,h1为静压轴封的预设膜厚,rg为静压轴封端面拐点半径、为静压轴封端面锥角。具体的,其中静压轴封的液模厚度可以基于静压轴封结构进行获取,其具体的可以采用上述公式进行计算,其中静压轴封端面锥角可以为根据静压轴封结构建立的函数。其中静压轴封的液模厚度还可以根据当前常用的端面流场平衡态数值求解模型进行获取。此外,在液模厚度获取过程中,即在调整预设膜厚迭代计算过程中,当静压轴封处于平衡时,将不再进行迭代计算,同时可以限制预设液厚的极小值为5um。

[0067]

可选的,在步骤s3中,试验台架的运行参数包括:监测试验台架的转子盘,并试验台架的转子盘的力矩大于第三预设值时判定试验台架的运行参数异常;具体的,在通过试验台架对1号密封进行静压试验过程中,可以监测试验台架的转子盘的运行状态,确认转子盘的盘动力矩是否超过第三预设值。正常情况下,转子盘的盘动力矩其不能过大,即试验台架的转子盘运行过程中不能出现卡涩情况。在转子盘的盘动力矩大于第三预设值时,则可以认定试验台架异常,此时不再降低1号密封的压差。

[0068]

可选的,步骤s8中,监测主泵1号密封的运行参数包括:获取主泵1号密封的泄漏量,并在主泵1号密封的泄漏量小于第四预设值时判定主泵1号密封的运行参数异常。具体的,在通过试验台架对1号密封进行动压试验过程中,可以监测主泵1号密封的泄漏量,当泄漏量异常减小,即小于第四预设值时,判定主泵1号密封的运行参数异常,此时需要停止降压并关断试验台架的电机。在一具体的实施例中,该第四预设值可以设置为10l/h。

[0069]

可选的,步骤s8中,监测主泵1号密封的运行参数包括:获取主泵1号密封的回水温

度,并在主泵1号密封的回水温度大于温度上限值时判定主泵1号密封的运行参数异常。具体的,在通过试验台架对1号密封进行动压试验过程中,可以监测主泵1号密封的回水温度,当回水温度异常上涨,即大于温度上限值时,判定主泵1号密封的运行参数异常,此时需要停止降压并关断试验台架的电机。在一具体实施例中,该温度上限值可以设置为75℃。即当主泵1号密封的回水温度大于75℃时,则认为当前运行状态异常,立即停止试验台架的运行。

[0070]

在一实施例中,对关断试验台架的电机之前还可以对主泵1号密封进行升压操作,使其压差恢复到初始预设值(即主泵1号密封注入3.0mpa的压力(对应第二初始值))。其通常为升压后再关断,其至少升压值压至1.9mpa,并关断试验台电机后,主泵1号密封保持目前的压差即可,直至试验台电机转速惰走到0,然后再停运柱塞泵即可。

[0071]

可选的,在步骤s5中和/或步骤s9中,降低该注入压力包括:判定该注入压力值;在注入压力值大于第五预设值时,按照第一步进降低注入压力;在注入压力值小于或等于第五预设值时,按照第二步进减低注入压力,第二步进小于第一步进。具体的,在通过试验台架对主泵1号密封进行静压试验时,其在降低注入压力的过程中,当注入压力值较大时,可以按照第一步进逐渐降低注入压力。当注入压力值较小时,此时压差也较小,此时按照第二步进逐渐降低注入压力,第二步进要小于第一步进。在通过试验台架对主泵1号密封进行动压试验时,其降低注入压力的过程中,也可以在注入压力值较大时,即压差较大时,按照第一步进逐渐降低注入压力。当注入压力值较小,即压差较小时,按照第二步进逐渐降低注入压力。

[0072]

可选的,第五预设值为1.6mpa;第一步进为0.2mpa;第二步进为0.1mpa。具体的,由于核电主泵1号密封的背压为2.1bar,则可以设置压力差值在大于1.4mpa,即对应的注入压力值在大于1.6mpa时,即在压差由2.8mpa将至1.4mpa时,每次降低0.2mpa;在压差由1.4mpa开始往下降低时,每次降低0.1mpa。

[0073]

可选的,在步骤s7中,启动试验台架的电机并自第二初始值开始对主泵1号密封注入压力;包括:启动试验台架的电机至预设转速,以第二初始值注入压力并持续第一预设时长。具体的,在通过试验台架对主泵1号密封进行动压试验的过程中,其先可以先启动试验台电机至预设转速,例如1500rpm,并在该压力持续稳定15min,同时在试验台架各参数正常时,对主泵1号密封注入3.0mpa的压力(对应第二初始值)并持续第一预设时长例如15min后,开始逐渐减低注入压力。其中持续时长可以根据需要进行适当调整。

[0074]

可选的,在步骤s2中,在主泵1号密封的试验台架的电机为关闭状态时,自第一初始值开始对主泵1号密封注入压力;包括:在主泵1号密封的试验台架的电机为关闭状态时,从背压值开始缓慢增加主泵1号密封注入压力至第一初始值,并持续第二预设时长。具体的,在通过试验台架对主泵1号密封进行静压试验的过程中,先从零通过调节将主泵1号密封压差由0mpa缓慢增至2.8mpa,从接近背压值(背压值为2.1bar)开始增加主泵1号密封注入压力至第一初始值如3.0mpa。并在该注入压力持续15min(对应第二预设时长)后再开始逐渐降压。其中持续时长可以根据需要进行适当调整。

[0075]

在一具体的试验过程中,基于试验台架的静压试验过程可以为:a1、调节将1号密封压差由0mpa缓慢增至2.8mpa过程,(背压2.1bar),检查台架转子盘动力矩<20nm,台架转子盘动无卡涩;在此压力持续稳定15min,记录此压力下的1号密封泄漏量、注入水压力、密

封回水温度、注入水流量等;a2、在主泵1号密封压差达到2.8mpa且稳定15min后,开始逐步降低1号密封压差,压差由2.8mpa降至1.4mpa每次降低0.2mpa,压差由1.4mpa降至0.5mpa每次降低0.1mpa,在每个压力平台检查盘动力矩<20nm,台架转子盘动无卡涩。在每个压力平台持续稳定5min,记录相应压力下的1号密封泄漏量、注入水压力、密封回水温度、注入水流量等;a3、将1号密封试验压差由0.5mpa恢复到2.8mpa;试验完成后,可以根据数据记录绘制测试过程数据曲线。

[0076]

基于试验台架的动压试验过程可以为:b2、启动试验台电机至1500rpm,检查各参数正常,且在该压力持续稳定15min,记录相应压力下的1号密封泄漏量、注入水压力、密封回水温度、注入水流量等;b2、1号密封注入压力在3.0mpa且稳定15min后,开始逐步降低1号密封压差,压差由2.8mpa降至1.4mpa每次降低0.2mpa,压差由1.4mpa降至0.5mpa每次降低0.1mpa,在每个压力平台持续稳定15min,记录相应压力下的1号密封泄漏量、注入水压力、密封回水温度、注入水流量等。各个参数没有异常才可继续降压,当发现1号密封回水温度异常上涨(暂定大于75℃)、泄漏量异常减小(暂定小于10l/h)时,需要立即停运试验台电机;b3、1号密封压差由0.5mpa恢复到2.8mpa,每次增加0.2mpa,在每个压力平台持续稳定2min,记录相应压力下的1号密封泄漏量、注入水压力、密封回水温度、注入水流量等;b4、停运试验台架电机,停运柱塞泵,恢复现场阀门状态,隔离电、液、气。试验完成后,可以根据数据记录绘制过程数据曲线。

[0077]

可选的,其中基于上述试验后,可以对主泵1号密封进行试验后检查。如检查该主泵1号密封的动静环面板。其具体测试项目包括:检查o型圈是否异常,检查密封面板与密封圈贴部位痕迹是否连续均匀;检查动静环氮化硅表面是否异常,必要时进行液体渗透检测。使用圆度测量仪及ultra软件测量低压差试验前后的1号密封面板40mm工作宽度范围内轮廓尺寸:密封环径向均分8个点测量收敛角、直线度;密封环40mm宽度等分测量圆周方向内环、中间环、外环平面度,检查面板长期在高压下运行是否发生变形。最终得到主泵1号密封的可靠性评价结果。

[0078]

其还可以通过试验台架对1号密封的试验前后的正常工况测试,以根据测试结果得到1号密封的可靠性评价结果。其具体过程可以为,在上述试验前后均通过试验台架将1号密封压差缓慢升高至1.4mpa,且手动盘车正常后,开启试验台电机,将试验台转速调节至1500r/min;待转速恒定后,缓慢升高1号密封压差至15.5mpa,1号密封腔温度调至60℃,1号密封背压调节至0.21mpa,并在此状态下稳定运行不小于1小时;记录此时1号密封泄漏量、注入水压力、密封回水温度、注入水流量等,将1号密封低压差试验前的出厂数据和低压差试验后的数据进行对比,根据对比结果得到其可靠性评价结果。

[0079]

可选的,在本发明的一种核电主泵1号密封可靠性评价试验方法中,还包括:

[0080]

a1、基于一预设注入压力和公式

[0081][0082]

获取主泵1号密封的静压轴封的第一泄漏量;

[0083]

a2、启动试验台架的电机并基于预设注入压力获取主泵1号密封的第二泄漏量;

[0084]

a3、获取第一泄漏量相对第二泄漏量的偏差,在偏差的绝对值大于预设偏差值时优化参数h。

[0085]

即,其可以根据主泵1号密封的典型试验工况并基于试验台架,获取典型工况对应的注入压力值,也可以理解为获取典型的压差值。分别通过机械密封计算模型和试验台架获取的对应的主泵1号密封的泄漏量即第一泄露量和第二泄露量,获取第一泄漏量相对于第二泄漏量的偏差,在该偏差的绝对值大于预设值,如10%时,则认为机械密封计算模型精度需要进一步完善,通过调整fea软件中自带的材料参数、经验系数来达到调整参数h,使实际值和计算值尽可能接近,修正模型精度。其具体的可以基于上述公式进行具体参数的修订。其中典型工况对应的注入压力值可以为一个或者多个,例如,其可以获取压差分别在15.6mpa、12.3mpa、6.8mpa、1.4mpa等工况对应的注入压力值。在一些实施例中,其还可以修改其他参数,例如修改注入温度,例如修改注入温度为60℃、25℃、83℃等工况,其可以基于各种工况的组合。还在一实施例中,其可以关闭启动试验台架的电机以进行对应的工况组合。在一具体实施例中,其优先注入压差在1.4mpa、注入液体温度为60℃获取对应的泄漏量以对机械密封计算模型进行标定。其还可以在计算模型重新标定后再次进行上述以根据静压轴封几何参数和机械密封计算模型获取第一最小压力差;并进行之后的步骤。

[0086]

通过上述试验过程,一方面通过机械密封计算模型为台架试验提供输入,避免台架试验的低压差造成1号密封损坏;另一方面可以通过试验台架的数据进一步修正机械密封计算模型,提高模型精度。同时,通过对1号密封承受低压差的可靠性研究,可以为核电站出现类似工况时提供参考,便于运行人员决策,保障核电站主泵的安全可靠运行。

[0087]

可以理解的,以上实施例仅表达了本发明的优选实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制;应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,可以对上述技术特点进行自由组合,还可以做出若干变形和改进,这些都属于本发明的保护范围;因此,凡跟本发明权利要求范围所做的等同变换与修饰,均应属于本发明权利要求的涵盖范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1