一种带两套罗茨泵的抽真空系统的制作方法

1.本实用新型涉及节能环保技术领域,具体地说是一种结构简单、水环泵运行稳定,提高水环泵抗汽蚀能力、提高运行效率、真空可开行提高、节能效果明显的带两套罗茨泵的抽真空系统。

背景技术:

2.众所周知,引进型300mw、600mw湿冷机组的常规抽真空设备一般配置2~3台水环式真空泵,其型号基本都是2fe1353型水环式真空泵。对于300mw等级的湿冷机组配备则是2台100%容量2fe1353型水环式真空泵,600mw等级的湿冷机组配备则是3台50%容量2fe1353型水环式真空泵。电动机与真空泵采用直联方式,启动时,600mw机组是三泵运行(300mw机组是两泵运行);正常运行时,600mw机组是两用一备(300mw机组是一用一备)。机组启动或运行时,在高压和低压凝汽器汽室侧聚集的不凝结性气体通过水环式真空泵抽出排至大气。但存在以下问题(为了说明问题,以660mw机组为例):

3.(1)水环式真空泵设计出力富余量大,存在节电空间。设计部门在设计选型时,主要考虑快速开机的响应速度(30min内能达到启机要求真空值)和最大的允许漏气量作为选型原则,但在机组正常运行时,维持系统真空时有较大富余量。例如某电厂真空泵的选型依据为真空严密性大于400pa/min,并且还考虑富裕量;但实际真空严密性在140pa/min左右;真空系统的空气泄漏量仅为设计水平的33%。

4.(2)水环式真空泵液体换热器的冷却水源为闭式水,水环真空泵性能、出力受制于工作水温度的变化。有研究表明,当工作水达到35℃以上,抽气能力急剧下降60%~80%及以上,这是在夏天有些机组需启动三台真空泵来维持凝汽器真空的主要原因。

5.(3)常年2台水环式真空泵并联运行(每台真空泵电机电流运行电流均在200a左右),导致真空泵耗电率偏大、汽轮机蒸汽损失大。

6.(4)水环式真空泵抽气性能受制于工作水温度的变化。随着工作水温度升高,对应的饱和压力不断升高。当水环真空泵抽吸压力小于或等于工作液温对应的饱和压力时,将使部分工作液汽化,真空泵因抽吸自身工质汽化产生的气体挤占真空泵抽气量造成真空泵出力严重不足。

7.(5)随着工作水温度升高,工作液开始气化,产生大量蒸汽形成气泡,引起水环式真空泵汽蚀,叶轮产生裂纹,严重影响设备安全高效运行。

8.(6)水环式真空泵效率较低,一般在为30%~50%。

技术实现要素:

9.本实用新型的目的是解决上述现有技术的不足,提供一种结构简单、水环泵运行稳定,提高水环泵抗汽蚀能力、提高运行效率、真空可开行提高、节能效果明显的带两套罗茨泵的抽真空系统。

10.本实用新型解决其技术问题所采用的技术方案是:

11.一种带两套罗茨泵的抽真空系统,设有凝汽器,凝汽器低压侧和高压侧之间经连接管道相连接,连接管道上设有两组水环式真空泵,水环式真空泵的一端经水环管道与连接管道相连接,水环式真空泵的另一端与排气口相连通,其特征在于两组水环式真空泵之间的连接管道上设有两组罗茨泵组,所述的罗茨泵组的一端经罗茨管道与连接管道相连接,罗茨泵组的另一端与排气口相连通,通过两组罗茨泵组实现节能效果。

12.本实用新型所述的罗茨泵组包括罗茨泵、气体凝汽器、前级泵、液体换热器、气水分离器,所述的罗茨泵的一端经罗茨管道与连接管道相连接,罗茨泵的另一端与气体冷凝器的进气口相连通,气体冷凝器的出气口与前级泵的进口相连接,前级泵的出口与气水分离器的进口相连通,气水分离器的出气口与排气口相连通,气水分离器的出液口与液体换热器的进口相连通,液体换热器的出口与前级泵的进口相连通,所述的气体冷凝器的进水口的出水口、液体换热器的进水口和出水口分别与闭式水系统相连通,通过气体冷凝器和液体换热器进行热利用。

13.本实用新型所述的水环管道和罗茨管道上分别设有手动隔离门和进口气控门。

14.本实用新型所述的气体冷凝器和前级泵之间的管道上设有弹性管、破坏真空门和逆止阀,弹性管、破坏真空门和逆止阀分别与管道相连接。

15.本实用新型所述的气水分离器上设有补水管,补水管与气水分离器相连通,补水管上设有补水阀。

16.本实用新型所述的水环式真空泵与罗茨泵之间的连接管道、罗茨泵与罗茨泵之间的连接管道上分别设有联络阀。

17.本实用新型所述的罗茨管道与连接管道连接处的罗茨管道上设有进气滤网,进气滤网与罗茨管道相连接。

18.本实用新型所述的水环式真空泵经气水分离器与排气口相连接。

19.本实用新型由于采用上述结构,具有结构简单、水环泵运行稳定,提高水环泵抗汽蚀能力、提高运行效率、真空可开行提高、节能效果明显等优点。

附图说明

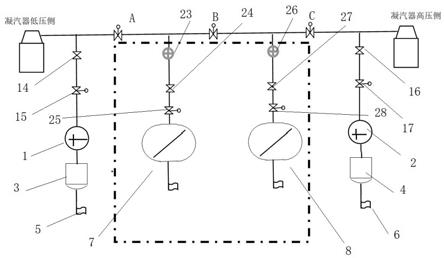

20.图1是本实用新型的结构示意图。

21.图2是本实用新型中第三罗茨泵组和第四罗茨泵组的结构示意图。

具体实施方式

22.下面结合附图对本实用新型进一步说明:

23.如附图所示, 一种带两套罗茨泵的抽真空系统,设有凝汽器,凝汽器低压侧和高压侧之间经连接管道相连接,连接管道上设有两组水环式真空泵,分别为第一水环式真空泵组1和第二水环式真空泵组2,第一水环式真空泵组1和第二水环式真空泵组2的一端分别经水环管道与连接管道相连接,第一水环式真空泵组1和第二水环式真空泵组2的另一端分别经第一气水分离器3和第二气水分离器4与第一排气口5和第二排气口6相连通,第一水环式真空泵组1和第二水环式真空泵组2之间的连接管道上设有两组罗茨泵组,分别为第三罗茨泵组7和第四罗茨泵组8,所述的第三罗茨泵组7和第四罗茨泵组8的一端分别经罗茨管道与连接管道相连接,第三罗茨泵组7和第四罗茨泵组8的另一端分别与第三排气口和第四排

气口相连通,通过两组罗茨泵组实现节能效果,所述的第三罗茨泵组7和第四罗茨泵组8都包括罗茨泵9、气体冷凝器10、前级泵11、液体换热器12、气水分离器13,所述的罗茨泵9的一端经罗茨管道与连接管道相连接,罗茨泵9的另一端与气体冷凝器10的进气口相连通,气体冷凝器10的出气口与前级泵11的进口相连接,前级泵11的出口与气水分离器13的进口相连通,气水分离器13的出气口与第三排气口或第四排气口相连通,气水分离器13的出液口与液体换热器12的进口相连通,液体换热器12的出口与前级泵11的进口相连通,所述的气体冷凝器10的进水口的出水口、液体换热器12的进水口和出水口分别与闭式水系统相连通,通过气体冷凝器10和液体换热器12进行热利用,与第一水环式真空泵组1连接的水环管道上设有第一手动隔离门14和第一进口气控门15,第二水环式真空泵组2连接的水环管道上设有第二手动隔离门16和第二进口气控门17,所述的气体冷凝器10和前级泵11之间的管道上设有弹性管18、破坏真空门19和逆止阀20,弹性管18、破坏真空门19和逆止阀20分别与管道相连接,所述的气水分离器13上设有补水管21,补水管21与气水分离器13相连通,补水管21上设有补水阀22,所述的第一水环式真空泵组1与第三罗茨泵组7之间的连接管道上设有联络阀a,第三罗茨泵组7和第四罗茨泵组8之间的连接管道上设有联络阀c,所述的第四罗茨泵组8和第二水环式真空泵2之间的连接管道上设有联络阀b,第三罗茨泵9组7中的罗茨管道与连接管道连接处的罗茨管道上设有第三进气滤网23、第三手动隔离门24和第三进口气控门25,第四罗茨泵组8中罗茨管道与连接管道连接处的罗茨管道上设有第四进气滤网26、第四手动隔离门27和第四进口气控门28。

24.上述罗茨泵9作为真空泵组的主泵,在较低的入口压力时有较大的抽气速率,但不能单独使用,必须与前级泵11串连,待被抽系统的压力被前级泵11抽到允许入口压力时才开始工作。罗茨泵9一般采用气冷式单级泵型式。罗茨泵9采用抽吸速率1200l/s的气冷罗茨泵9,配套电机功率约为45kw。在罗茨泵9的排气口下部安装冷却器,罗茨泵9抽出的气体经冷却后从两侧进入泵腔室冷却转子及泵腔。

25.罗茨泵9与气体冷凝器10采用列管式,热负荷45kw,冷却面积40m2,管程材质为304不锈钢,壳程材质为q235b,冷却水采用闭式水。

26.上述作前级泵11为气冷罗茨泵9的前级泵11,由前级泵11先把入口压力抽到气冷罗茨泵9允许的入口压力(罗茨泵9入口压力<10kpa),再启动气冷罗茨泵9,气冷罗茨泵9排出的气体由前级泵11抽走。

27.前级泵11的作用是降低罗茨泵9的排出压力,所以前级泵11的进口是与罗茨泵9的排气口直接相连的。为了安装连接方便、密封可靠和减少机械振动通过连接管路影响罗茨泵9正常工作,在罗茨泵9与前级泵11之间的连接管路上连接一段弹性管18,即为金属波纹管。

28.前级泵11采用抽吸速率1680m

³

/h的水环泵,配套电机功率约为45kw,最小吸入绝对压力为3.3kpa,满足凝汽器极限真空的要求。

29.上述前级泵11的转子、圆盘和泵壳采用304不锈钢,泵与电机采用联轴器连接。前级泵11的液体换热器12冷却水采用闭式水。

30.上述气体冷凝器10(也叫级间换热器):与气冷罗茨泵9连成一体,用于冷却罗茨泵9排出的气体,同时也冷凝部分从罗茨泵9内排出的水蒸汽。

31.上述气水分离器13:对前级泵11排出的气、水进行分离,气体由排气口排出,水由

回流管路经液体换热器12冷却后回流到前级泵11中循环使用。

32.上述液体换热器12:对前级泵11中的循环工作水进行冷却,保证工作水可以在较低温度下循环使用。

33.上述进气滤网:在机组运行初期对气体夹带的焊渣等杂物进行过滤。

34.上述罗茨泵9入口设进口气控门一只,在泵组故障或泵组停机时能快速关闭,防止空气漏入凝汽器内,且不影响其他真空泵的运行。罗茨泵9入口侧接口尺寸:dn 250。

35.破坏真空门19装在罗茨泵9气体冷凝器10的排气口,在停机时用来破坏罗茨泵9组的真空,防止停机时前级泵11工作水反冲进入罗茨泵9。

36.罗茨泵9与前级泵11之间必须安装逆止阀20,罗茨泵9的油箱和前级泵11的抽气腔是不完全隔绝的,为了防止前级泵11停运后泵内的循环水进入罗茨泵9的油箱,必须安装此阀。逆止阀20是靠反压差使阀自动关闭的。

37.闭式水母管至罗茨泵9组的冷却水管道上分别设置一个手动总进水阀29和总回水阀30。

38.罗茨泵9出口与气体冷凝器10联接,气体冷凝器10经弹性管18与逆止阀20联接,逆止阀20与前级泵11吸气口联接,前级泵11排气与气水分离器13相接。

39.在闭式水母管上单独增设两路到罗茨泵9组的管路,分别用于冷却罗茨泵9排出的水蒸汽和前级泵11的工作水。

40.运行流程:

41.(1)由于第三罗茨泵组7和第四罗茨泵组8投入运行前,对入口压力有一定要求,因此第三罗茨泵组7和第四罗茨泵组8不能在机组启动建立真空时投入运行。在机组启动时,应用常规的a、b水环式真空泵按原有运行方式先投入运行,用以建立真空:首先确认手动隔离门全部开启,进口气控门关闭,前级泵11液体换热器12、罗茨泵9气体冷凝器10的闭式水进、回水门开启。然后依次启动第一水环式真空泵组1和第二水环式真空泵组2,当水环式真空泵进口气控门前后压差≥3.0kpa时,自动依次开启第一进口气控门15和第二进口气控门17;当凝汽器真空≥90.0kpa时,依次关停第一水环式真空泵组1和第二水环式真空泵组2并投备用。

42.(2)机组正常运行时,即机组达到60%(如400mw,且凝汽器真空正常)时,启动第三罗茨泵组7和第四罗茨泵组8中的前级泵11运行;当罗茨泵9入口压力<10kpa时,罗茨泵9联启;当罗茨泵9第三进口气控门25的前后压差<3.0kpa时,泵组第三进口气控门25联开,保持第三罗茨泵组7(在凝汽器低压侧)和第四罗茨泵组8(在凝汽器高压侧)正常运行,维持真空,第一水环式真空泵组1和第二水环式真空泵组2投备用。

43.(3)机组启动后,当关停了第一水环式真空泵组1和第二水环式真空泵组2后,如果机组真空维持不了时(如低于90kpa),需要重新启动第一水环式真空泵组1和第二水环式真空泵组2中的1台,这套第一水环式真空泵组1或第二水环式真空泵组2可助力第三罗茨泵组7和第四罗茨泵组8维持高、低压侧的真空。

44.(4)当第三罗茨泵组7中的前级泵11或第四罗茨泵组8中的前级泵11故障或罗茨泵9入口压力>20kpa时,罗茨泵9跳闸;当罗茨泵9已停止且第三罗茨泵组7或第四罗茨泵组8中第三进口气控门25或第四进口气控门28已关闭,且真空破坏阀已打开,延时30s联锁停止前级泵11。

45.(5)第三罗茨泵9组7或第四罗茨泵组8在停泵或设备故障跳闸时,常规的第一水环式真空泵1或第二水环式真空泵2联锁投入运行,第三罗茨泵组7或第四罗茨泵组8中第三进口气控门25或第四进口气控门28自动关闭。

46.本发明的优点

47.(1)由于设有前级泵11,前级泵11、罗茨泵9入口抽吸压力提高一倍以上,提高了前级泵11抗汽蚀能力,可保证前级泵11高效稳定运行。

48.(2)罗茨泵9的一个突出优点是效率高,一般为60%~80%,而水环式真空泵效率仅为25%~50%。

49.(3)罗茨泵9抽吸性能不受工作水温度的变化影响。

50.(4)真空系统的可靠性大大提高。机组运行正常、真空稳定、真空严密性优良的情况下,新增加的2套第三罗茨泵组7和第四罗茨泵组8投入运行,用以维持真空;常规两台第一水环式真空泵组1和第二水环式真空泵组2作备用,大大提高真空系统的安全可靠性。

51.(5)节电效果明显。当第三罗茨泵组7、第四罗茨泵组8运行时,蒸汽和不凝结气体经罗茨泵9增压后经气体冷凝器10冷却进入前级泵11。由于罗茨泵9的增压和气体冷凝器10的冷凝作用,使得水蒸汽基本在气体冷凝器10内凝结,其汽化潜热由气体冷凝器10的冷却水带走,前级泵11吸入的气体基本都是不凝结气体,由于不凝结气体数量很少。因此前级泵11的电功率可以较小,大大降低了能耗,相对于原机配置的抽真空设备节能接近50%。

52.通过上述技术方案在某电厂660mw超超临界双背压机组上进行了改造,实施真空系统改造前后,运行数据见表3。改造前两台水环式真空泵组1和2的电流分别为207.0a和200.7a,水环式真空泵组1和2耗电功率为214.7kw,改造后两台罗茨泵组7和8的电流降低了207.0+200.7

‑

68

‑

152=187.7a,电功率为110kw,节约功率为104.7kw。按照年运行小时按6500h,电价为0.5元/kwh计算,节省电量104.7kw

×

6500h

×

0.5元/kwh =34.03万元。

53.表1 抽真空系统改造前后运行数据

[0054][0055]

从上述表格中可以看出,节煤效果明显。安装完毕后,第三罗茨泵组7和第四罗茨泵组8投运正常,负荷在340~660mw时,凝汽器真空值平均98kpa,比改造前两台水环式真空泵运行真空高1.0kpa以上;按照平均负荷480mw,真空度提高1kpa,煤耗率下降2.0g/kwh,标准煤价格800元/t计算,提高真空值增加的节煤收益为2.0g/kwh

×

1

×

480mw

×

6500h

×

800元/t=499.2万元。

[0056]

以上数据分析显示,改造后的第三罗茨泵组7和第四罗茨泵组8不仅可以满足机组正常运行需要,而且大大降低了用电损耗和煤耗率,二者年合计收益533.2万元。此项改造投资约310万元,收资回收期为0.58年。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1