一种具有活塞杆位移检测功能的液压油缸的制作方法

1.本实用新型涉及液压油缸技术领域,特别涉及一种具有活塞杆位移检测功能的液压油缸。

背景技术:

2.普通型液压油缸,因其精度不高,故主要应用在对位置精度无特别要求的场合。但在轮胎硫化机、液压伺服系统、石油、化工等对位置精度有较高要求的技术领域,普通型液压油缸已不再适用。随着科学的飞速发展,各种位置检测技术层出不穷,磁致伸缩位移传感器在位置检测方面表现出优异的性能。在轮胎硫化机领域,通过在液压油缸内部加装磁致伸缩位移传感器,从而精确检测及控制液压油缸活塞杆所伸出的长度。通常情况下,磁致伸缩位移传感器自带的环形非导磁垫片、位置磁铁通过内六角钢螺丝锁固在活塞上。设备在工作时,不可避免地会产生冲击和振动,长时间的冲击和振动会导致内六角钢螺丝的松脱,从而影响磁致伸缩位移传感器的检测精度,造成磁致伸缩敏感元件(波导丝)与位置磁铁的损坏。

3.因此,为避免上述问题,确有必要提供一种固定磁致伸缩位移传感器位置磁铁的安装结构,以克服目前所出现的缺陷。

技术实现要素:

4.本实用新型的主要目的在于提供一种具有活塞杆位移检测功能的液压油缸,能够避免位置磁铁位置松动,避免振动影响位移检测精度。

5.本实用新型通过如下技术方案实现上述目的:一种具有活塞杆位移检测功能的液压油缸,包括缸体、能够在所述缸体内轴向运动的活塞和固定于所述活塞的活塞杆,所述活塞杆的一端穿出所述缸体,所述活塞杆的另一端开设有避位腔,所述缸体上固定有磁致伸缩位移传感器,所述磁致伸缩位移传感器具有一个能够穿入所述避位腔内的波导丝,所述避位腔外端同轴设有一个内径大于避位腔的外腔,所述外腔内壁设有一个用来容纳挡圈的内环槽,所述避位腔与所述外腔之间有个环形面,所述挡圈和所述环形面之间夹持有能够被所述波导丝不接触地穿过的环形非导磁垫片和位置磁铁,所述环形非导磁垫片贴近所述环形面。

6.具体的,所述缸体由前盖、缸管和后盖依次连接而成,所述后盖上设有螺纹通孔,所述磁致伸缩位移传感器在所述波导丝的根部具有用来与所述螺纹通孔连接的外螺纹,所述磁致伸缩位移传感器与所述后盖的外端面之间夹持有密封片。

7.进一步的,所述活塞上设有环绕其外周的油封沟槽和位于所述油封沟槽两侧的耐磨环沟槽,所述耐磨环沟槽上套设有能够与所述缸管内壁接触的耐磨环。

8.具体的,所述活塞杆呈阶梯状结构,包括外径依次变小的第一阶梯轴、第二阶梯轴和第三阶梯轴,所述外腔位于所述第三阶梯轴的外端,所述活塞具有阶梯形内孔,所述阶梯形内孔有一个能够抵在所述第一阶梯轴与所述第二阶梯轴的过渡面上的阶梯面,所述活塞

与所述活塞杆通过斜向穿过两者接触面的止付螺丝锁止。

9.进一步的,所述第一阶梯轴上具有外环槽,所述外环槽内收容有用来对所述阶梯形内孔与所述第一阶梯轴的接触面进行密封的密封圈。

10.本实用新型技术方案的有益效果是:

11.本实用新型通过环形非导磁垫片配合挡圈将位置磁铁夹紧,使液压油缸即使在受到冲击和振动的时候位置磁铁也不至于轴向窜动,保证了磁致伸缩位移传感器的检测精度。

附图说明

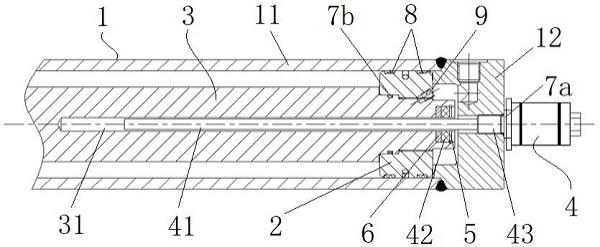

12.图1为实施例液压油缸的局部剖视图;

13.图2为磁致伸缩位移传感器的立体图;

14.图3为后盖的透视图;

15.图4为活塞杆的局部透视图;

16.图5为活塞的全剖视图。

17.图中标记为:

18.1-缸体,11-缸管,12-后盖,121-螺纹通孔;

19.2-活塞,21-阶梯形内孔,22-油封沟槽,23-耐磨环沟槽;

20.3-活塞杆,31-避位腔,32-外腔,321-内环槽,33-环形面,34-第一阶梯轴,341-外环槽,35-第二阶梯轴, 36-第三阶梯轴;

21.4-磁致伸缩位移传感器,41-波导丝,42-位置磁铁,43-外螺纹;

22.5-挡圈;

23.6-环形非导磁垫片;

24.7a-密封片,7b-密封圈;

25.8-耐磨环;

26.9-止付螺丝。

具体实施方式

27.下面结合具体实施例对本实用新型作进一步详细说明。

28.实施例:

29.如图1至图5所示,本实用新型的一种具有活塞杆位移检测功能的液压油缸,包括缸体1、能够在缸体1内轴向运动的活塞2和固定于活塞2的活塞杆3,活塞杆3的一端穿出缸体1,活塞杆3的另一端开设有避位腔31,缸体1上固定有磁致伸缩位移传感器4,磁致伸缩位移传感器4具有一个能够穿入避位腔31内的波导丝41,避位腔31外端同轴设有一个内径大于避位腔31的外腔32,外腔32内壁设有一个用来容纳挡圈5的内环槽321,避位腔31与外腔32之间有个环形面33,挡圈5和环形面33之间夹持有能够被波导丝41不接触地穿过的环形非导磁垫片6和位置磁铁42,环形非导磁垫片6贴近环形面33。位置磁铁42和环形非导磁垫片6都为具有一定厚度且内孔为中空状的圆柱体,两者的内孔直径大于波导丝41的直径,非接触式的设计可以确保波导丝41无磨损,提高磁致伸缩位移传感器4的使用寿命。位置磁铁42处于工作状态时会产生一个磁场。环形非导磁垫片6材质为铝材,挡圈5的材质为不锈钢,

能够将位置磁铁42与液压油缸内的其余导磁零件隔开,避免液压油缸接收到多个电磁信号,从而引起液压油缸的误动作。环形非导磁垫片6、位置磁铁42按顺序置入活塞杆3的外腔32中,通过挡圈5卡入内环槽321的方式将其固定。环形非导磁垫片6可以配合挡圈5将位置磁铁42夹紧,使液压油缸即使在受到冲击和振动的时候位置磁铁42也不至于轴向窜动,保证了磁致伸缩位移传感器4的检测精度。

30.如图1至图3所示,缸体1由前盖(未画出)、缸管11和后盖12依次连接而成,后盖12上设有螺纹通孔121,磁致伸缩位移传感器4在波导丝41的根部具有用来与螺纹通孔121连接的外螺纹43,磁致伸缩位移传感器4与后盖12的外端面之间夹持有密封片7a。缸体1一般采用拼接制造,本实施例中缸管11的右端加工有呈一定角度的j型焊接槽。该j型焊接槽与后盖12的j型焊接槽呈镜像对称,通过焊接设备将焊丝溶解填充在j型焊接槽内,使得后盖12和缸管11形成永久性连接。磁致伸缩位移传感器4拧在后盖12的中心,并且通过密封片7a对两者的接触面进行密封,避免液压油的泄漏造成的环境污染。为了有效防止空气中的粉尘、水汽、杂质等进入磁致伸缩位移传感器4,影响磁致伸缩位移传感器4的精确度,磁致伸缩位移传感器4可加装保护罩进行保护。

31.如图1和图5所示,活塞2上设有环绕其外周的油封沟槽22和位于油封沟槽22两侧的耐磨环沟槽23,耐磨环沟槽23上套设有能够与缸管11内壁接触的耐磨环8。耐磨环8不仅可以避免活塞2与缸管1之间的刮伤,而且使得活塞杆3具有了抵抗侧向力的能力;油封沟槽22内有活塞油封,增加了活塞2与缸管11的密封性能。

32.如图1、图4和图5所示,活塞杆3呈阶梯状结构,包括外径依次变小的第一阶梯轴34、第二阶梯轴35和第三阶梯轴36,外腔32位于第三阶梯轴36的外端,活塞2具有阶梯形内孔21,阶梯形内孔21有一个能够抵在第一阶梯轴34与第二阶梯轴35的过渡面上的阶梯面,活塞2与活塞杆3通过斜向穿过两者接触面的止付螺丝9锁止。活塞2的一侧与活塞杆3的阶梯状结构紧贴,另一侧被止付螺丝9固定,这样活塞2与活塞杆3的相对位置被完全固定,不会松动。第二阶梯轴35外壁可以与阶梯形内孔21进行螺纹配合。

33.如图1和图4所示,第一阶梯轴34上具有外环槽341,外环槽341内收容有用来对阶梯形内孔21与第一阶梯轴34的接触面进行密封的密封圈7b。密封圈7b增加了活塞2与活塞杆3之间的密封性能。

34.以上所述的仅是本实用新型的一些实施方式。对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1