液压制动阀的制作方法

1.本实用新型涉及一种液压制动系统领域,尤其是一种液压制动阀。

背景技术:

2.液压制动系统主要由液压泵、充液阀、蓄能器、液压制动阀、管路及制动器等组成。工作时,由液压泵对蓄能器充液,达到设定压力时,充液阀停止给蓄能器充液,液压油转为向液压制动系统供油。制动时,由蓄能器供给高压液压油,通过液压制动阀减压后进入制动器,实现整机制动。液压制动系统是依靠液压油传递动力的,由于客观条件影响,液压油中不可避免地混有空气,以球状气泡悬浮于液压油中,当液压油中含有气泡时,流动的液压油就成了一个气-液两相流,其体积和弹性模量剧减,可压缩性大大增加,因此使液压制动系统的制动效能下降,控制响应迟滞,并可能导致执行元件出现爬行现象的不良后果。

3.此外,液压油内的气泡还会给整个液压制动系统带来以下严重危害:

4.1、产生异响和振动。当溶有气泡的液压油流到压力较高处时,气泡瞬时被压破而产生异响,同时大量气泡溃灭会引起较大的液力波动,使液压制动系统产生振动。

5.2、造成液压制动元件气蚀损坏。气泡在液压制动元件的金属壁面溃灭时,周围的液压油将以很高的速度流向溃灭中心,对壁面产生很大的冲击力,大量的气泡溃灭时会使液压制动元件金属壁面反复受到剧烈冲击而引起疲劳损坏,产生剥蚀脱落,使金属壁面变得粗糙,甚至是海绵状的小洞穴。气泡对固体材料表面的这种侵蚀称为气蚀,是液压制动元件损坏的主要原因之一。

6.3、造成液压油质劣化。液压油气泡溃灭时近似于绝热压缩状态,会出现局部高温,使油液的各种添加剂受到破坏,产生游离碳、酸脂和胶泥状沉淀物,加快了油脂的劣化,对液压制动元件产生较大的化学腐蚀作用。

7.因此,气泡油是液压制动系统中比较容易被忽视的有害现象,必须尽量避免其发生。液压制动阀是液压制动系统的核心元件,液压制动阀内部流动的液压油通常会产生气泡,从而导致液压制动阀产生异响及气蚀现象。目前,市场上还没有能够很好排出液压制动阀内气体的方式,因此有必要研发一种液压制动阀能够自动排出内部气体,以消除液压制动阀制动异响,提高车辆行驶的安全性能。对比文件1,申请号:cn2013103661105,发明名称:一种阀芯反馈活塞液压制动阀,包括阀体、阀芯、回位弹簧、平衡弹簧和推杆;所述阀体具有输入口、输出口、回油口和阀芯腔,输入口、输出口、回油口分别通过阀芯腔相连通,所述阀芯滑动连接在阀芯腔中,推杆活动连接在阀芯的上端;所述阀芯中设有反馈通道,该反馈通道连通在阀体的输出口与阀芯腔的底端之间;所述液压制动阀还包括一反馈活塞,该反馈活塞的上部容纳在所述反馈通道中,该反馈活塞的底端面与阀芯腔的底面相接触。对比文件2,申请号:cn2016208173677,发明名称:轮式工程车液压制动阀,包括阀体和阀芯;阀体由上阀体和下阀体构成;阀芯由上阀芯、弹簧座、压套、主弹簧下阀芯、复位弹簧构成;上阀体上有上进油口、上出油口、上回油口,上阀芯上有上环槽和上节流油孔;下阀体上有下进油口、下出油口、下回油口,下阀芯上有下环槽和下节流油孔。对比文件1、2与本专利申

请特征结构不相同。

技术实现要素:

8.本实用新型的目的在于提供一种液压制动阀及其排气结构,能将液压制动阀内腔液压油混入的气体顺利排出,避免因气体积聚造成的异响及气蚀现象,排除液压制动系统的隐患。使液压制动补充避免产生异响振动的多泡对固体材料表面侵蚀,造成液压制动元件气蚀损坏,造成液压无件劣化。

9.为达到上述目的所采取的技术方案如下:一种液压制动阀,包括操纵机构、阀体部件、阀体、油箱口、进油口、出油口、阀芯、阻尼孔、排气孔、弹簧座、堵头、密封圈、复位弹簧、液压腔、阀芯反馈通道、限位台阶、等径孔体排气孔、阶梯孔体排气孔、圆形排气孔、长圆形排气孔、方形排气孔、椭圆形排气孔、齿形排气孔、工作弹簧、塞、滚轮和支轴,其特征在于阀体部件2安装阀体21,阀体21中心安装有塞9,塞9上端位于工作弹簧8至滚轮10之间,塞9顶压操纵机构1的滚轮10,操纵机构1设有支轴11,塞9下方安装有触压阀芯3的上端头,阀芯3下端头穿出阀体21安装堵头5的复位弹簧7的上端头,复位弹簧7安装在堵头5中心沉孔的弹簧座4上,弹簧座4安装在堵头5中心沉孔内。

10.阀芯3有阀芯反馈通道33、排气孔32,阀芯3有等径孔体排气孔321、阶梯孔体排气孔322、圆形排气孔323、长圆形排气孔324、方形排气孔325、椭圆形排气孔326和齿形排气孔327,阀芯3呈圆柱体状且有排气孔32,排气孔32设在阀芯3一端侧壁上且与阀体进油口23隔断,排气孔32与阀芯反馈通道33、液压腔25相通,等径孔体排气孔321、阶梯孔体排气孔322、圆形排气孔323、长圆形排气孔324、方形排气孔325、椭圆形排气孔326和齿形排气孔327布设在阀芯3圆周上,堵头5的一端向阀芯3方向延伸至阀体限位台阶26上,阀体21有油箱口22、进油口23、出油口24,出油口24有一个以上。

11.阀芯3穿过油箱口22、进油口23、出油口24,阀芯3有阻尼孔31。

12.操纵机构1有滚轮10、支轴11和踏板。

13.本实用新型与现有技术相比的优点是:能将液压制动阀内腔液压油混入的气体顺利排出,避免气体积聚造成的异响及气蚀现象,保证液压油在管路中的正常传输和循环,排除液压制动系统的隐患。设计新颖,结构先进合理,制造容易,安装使用方便,节能省耗,安全可靠。

附图说明

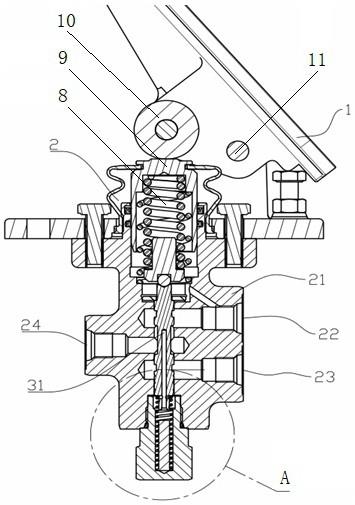

14.图1为本实用新型的装配主视示意图。

15.图2为本实用新型按图1中a局部放大示意图。

16.图3为本实用新型的阀芯主视示意图。

17.图4为本实用新型的排气结构排气孔的局部示意图。

18.图5~图10为图4排气孔的另一种实施方式的局部示意图。

19.附图标记:操纵手柄1、阀体部件2、阀体21、油箱口22、进油口23、出油口24、阀芯3、阻尼孔31、排气孔32、弹簧座4、堵头5、密封圈6、复位弹簧7、液压腔25、阀芯反馈通道33、限位台阶26、等径孔体排气孔321、阶梯孔体排气孔322、圆形排气孔323、长圆形排气孔324、方形排气孔325、椭圆形排气孔326、齿形排气孔327、工作弹簧8、塞9、滚轮10、支轴11。

具体实施方式

20.下面结合附图对本实用新型作进一步描述:

21.实施例1,参照图1所示,一种液压制动阀,包括具有阀芯3、堵头5、密封圈6、复位弹簧7和弹簧座4。排气结构的阀体部件2和位于阀体部件2顶部的操纵机构1,所述阀体部件2有一个或两个独立的出油口24,所述操纵机构1的结构为推杆、手柄或踏板。所述阀芯3的外侧壁与阀体21的内壁密封且能够沿着阀体3的内壁滑动,所述阀体21内设有封堵阀体21另一端的堵头5和密封圈6,所述密封圈6可以阻挡液压油从阀体21与堵头5之间的缝隙中流出,同时也避免外界空气渗透进入液压制动系统,所述堵头5内还设有贴靠堵头5的用于支撑和定位复位弹簧7的弹簧座4,所述弹簧座4上套设有一端抵靠阀芯3台阶面另一端抵靠弹簧座4的复位弹簧7,所述复位弹簧7与阀芯3的一端抵靠且在复位弹簧7的作用下阀芯3的外侧壁与阀体21的内壁密封处位于进油口23与排气孔32之间,并能够对阀芯施加使阀芯远离弹簧座4方向的推力。

22.所述阀芯3呈圆柱体状且具有排气孔32,所述排气孔32开设在阀芯3的一端侧壁上且与阀体进油口23隔断,阀芯3的一端侧壁上设置有允许气体通过的排气孔,此时不需要人为的控制,能够自动将液压制动阀内的气体排出,避免气体的存在造成的种种危害,排除系统的隐患。

23.所述排气孔32与阀芯反馈通道33和液压腔25直接相互连通,可引导液压腔内的气体由阀芯3的反馈通道经阻尼孔31流出,从而使产生的气泡由回油口排出,防止其积聚在阀芯3一端使液压制动阀产生异响。

24.参照图4~5所示,所述排气孔32为若干个圆周分布的等径孔体排气孔321或阶梯孔体排气孔322。

25.参照图6~10所示,所述排气孔32的形状为圆形排气孔323、长圆形排气孔324、方形排气孔325、椭圆形排气孔326或齿形排气孔327。

26.排气孔的结构形状和数量可以通过大量的试验和计算所得,同时考虑阀芯结构强度及加工要求。

27.所述堵头5的一端向阀芯3方向延伸至阀体限位台阶26上,堵头5与阀体台阶相配合抵紧,可以减小阀芯3一端的液压腔25内气体残留区域,避免因气体积聚对液压制动阀产生的异响。

28.参照图1所示,当液压制动阀进行制动时,执行操纵机构1,所述阀芯3向弹簧座4方向移动,使出油口24与油箱口22断开,进油口23与出油口24相通,混合有气体的液压油一部分经阀体出油口24进入制动器进行制动,一部分经过阀芯3上的阻尼孔31到达阀芯反馈通道33及液压腔25产生使阀芯远离弹簧座4方向的推力,直到操作力与推力平衡,此时液压制动阀处于平衡状态,出油口24与油箱口22及进油口23相互断开。当松开操纵机构1,各个零部件返回到图1所示状态,液压油对阀芯3的推力消失,复位弹簧7对阀芯3产生推力,使阀芯向弹簧座4方向移动,此时进油口23与出油口24断开,出油口24与油箱口22相通,液压腔25内残留的气体随着液压油由阀芯的排气孔32经阻尼孔31流出,从而使产生的气泡从油箱口22排出液压制动阀。

29.随着液压制动阀被执行制动时,任何剩余的气体,例如在液压腔中的气体,都会通过排气结构排出去,这些气体会流过进油口23、出油口24、阻尼孔31、液压腔25和油箱口22,

最后流回液压制动系统油箱,很显然这些气体不会滞留在阀芯3一端的液压腔25内。

30.实施例2,一种液压制动阀的排气结构,所述排气结构包括:阀芯3、堵头5、密封圈6、复位弹簧7和弹簧座4,所述阀芯3的外侧壁与阀体21的内壁密封且能够沿着阀体21的内壁滑动,所述阀体21内设有封堵阀体另一端的堵头5和密封圈6,所述密封圈6可以阻挡液压油从阀体21与堵头5之间的缝隙中流出,同时也避免外界空气渗透进入液压制动系统,所述堵头5内还设有贴靠堵头5的用于支撑和定位复位弹簧7的弹簧座4,所述弹簧座4上套设有一端抵靠阀芯3台阶面另一端抵靠弹簧座4的复位弹簧7,所述复位弹簧7与阀芯3的一端抵靠且在复位弹簧7的作用下阀芯3的外侧壁与阀体21的内壁密封处位于进油口23与排气孔32之间,并能够对阀芯3施加使阀芯远离弹簧座4方向的推力。所述阀芯3呈圆柱体状且具有排气孔32,所述排气孔32开设在阀芯的一端侧壁上且与阀体进油口23隔断。所述排气孔32与阀芯3反馈通道33和液压腔25直接相互连通,可引导液压腔内的气体由阀芯3的反馈通道经阻尼孔31流出,从而使液压腔内残留的气体由油箱口22排出,防止其积聚在阀芯3一端使液压制动阀产生异响。

31.实施例3,参照附图,参照实施例1、2,本实用新型还提供一种液压制动阀,包括具有排气结构的阀体部件2和位于阀体部件2顶部的操纵机构1,所述阀体部件2有一个或两个独立的出油口24,所述操纵机构1的结构为推杆、手柄或踏板,其特征在于所述排气结构为上述实施例1、2的结构。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1