阀后压力补偿系统参数灵敏度分析方法与流程

1.本技术涉及压力补偿阀技术领域,特别涉及一种阀后压力补偿系统参数灵敏度分析方法。

背景技术:

2.压力补偿阀作为负载敏感比例多路阀中的核心元件,保证各个执行机构动作所需的流量按比例进行分配,实现各个执行机构的运动速度不受负载的影响,对整个阀的功能乃至整个系统的工作性能都起着举足轻重的作用。采用灵敏度分析方法探究压力补偿阀中影响负载敏感比例多路阀动态特性的关键参数,为优化负载敏感比例多路阀动态特性以及压力补偿阀设计参数奠定研究基础和理论依据。

3.目前,为了研究阀后压力补偿系统中的各项参数对负载敏感比例多路阀的影响,主要有两种方法,一是采用amesim建立仿真模型对其进行分析。二是对其中某一参数建立相关动态数学模型,通过matlab对其进行分析。而本发明基于理论知识,可以对系统中所有参数进行分析,更加全面、方便、快捷,同时为优化压力补偿阀设计参数以及负载敏感比例多路阀动态特性奠定研究基础和理论依据。

技术实现要素:

4.为了克服现有技术的不足,本发明提出一种阀后压力补偿系统参数灵敏度分析方法,该方法基于功率键合图建立阀后压力补偿系统数学模型,以解决阀后压力补偿系统的灵敏度分析问题,目的在于提供一种针对阀后压力补偿系统的灵敏度分析方法,为分析压力补偿阀中影响负载敏感比例多路阀动态特性的关键参数以及为优化负载敏感比例多路阀动态特性和压力补偿阀设计参数奠定研究基础和理论依据。

5.为实现上述目的,本发明所采用的解决方案为提供一种阀后压力补偿系统参数灵敏度分析方法,其包括以下步骤:

6.步骤1:构建阀后压力补偿系统的功率键合图模型;

7.根据负载敏感比例多路阀的工作原理和压力补偿阀的功能,基于功率键合图理论,搭建阀后压力补偿系统的功率键合图模型;所述的压力补偿系统包括:泵-主阀节流口模块、主阀节流口-压力补偿阀模块、压力补偿阀-ls管路模块、压力补偿阀-主阀换向模块和主阀换向-负载溢流阀模块五个模块;

8.步骤2:推导阀后压力补偿系统的状态方程;

9.根据步骤1建立的阀后压力补偿系统功率键合图模型,推导系统状态方程,则阀后压力补偿系统状态方程如下式所示:

[0010][0011]

式中:为液压泵至主阀节流口管路压缩的油液体积的一阶导数;为压力补偿阀阀芯动量的一阶导数;为压力补偿阀入口管路压缩的油液体积的一阶导数;为压力补偿阀出口至ls管路受到压缩的油液体积的一阶导数;为压力补偿阀出口至主阀换向管路压缩的油液体积的一阶导数;为主阀出口至负载溢流阀管路压缩的油液体积的一阶导数;sf为液压泵恒定输出流量;s

e1

为p

ls

压力;s

e2

为负载溢流阀调定压力;r1为泵的泄漏液阻;r2为主阀芯节流口液阻;r3为压力补偿阀阻尼孔液阻;r4为ls管路液阻;r5为压力补偿阀阀口液阻;r6为主阀换向阀口液阻;r7为主阀出口至负载管路液阻;c1为泵至主阀节流口管路液容;c2为压力补偿阀入口管路液容;c3为压力补偿阀出口至ls管路液容;c4为压力补偿阀出口至主阀换向部分管路液容;c5为主阀出口至负载溢流阀管路液容;f1为压力补偿阀阀芯所受液动力;f2为压力补偿阀阀芯所受摩擦力;i1为压力补偿阀阀芯等效质量;a为压力补偿阀阀芯承压面积;a1为主阀节流口过流面积;a2为压力补偿阀阀口过流面积;a3为压力补偿阀阻尼孔过流面积;a4为主阀换向部分阀口过流面积;p

10

为压力补偿阀阀芯动量;v2为液压泵至主阀节流口管路压缩的油液体积;v

13

为压力补偿阀入口管路压缩的油液体积;v

17

为压力补偿阀出口至ls管路受到压缩的油液体积;v

24

为压力补偿阀出口至主阀换向管路压缩的油液体积;v

28

为主阀出口至负载溢流阀管路压缩的油液体积;cd为流量系数;ρ为油液密度;

[0012]

步骤3:推导阀后压力补偿系统的参数灵敏度微分方程,确定参数灵敏度;

[0013]

步骤31:简化系统的状态方程;

[0014]

由于参数灵敏度微分方程是针对状态方程研究系统参数变化引起的状态矢量变化,获取步骤2求得的系统的状态方程,将其简化成下式所示的形式:

[0015][0016]

式中:为状态矢量导数;x为状态矢量;u为输入矢量;α为参数矢量;t为时间;f表示状态方程的函数关系;

[0017]

步骤32:求解状态方程,确定参数灵敏度微分方程;

[0018]

状态方程的解为:

[0019][0020]

式中:xn(t)表示t时状态方程第n个状态变量的解;αn表示第n个状态变量的参数变量;n的取值为1,2,3

…

,d,表明该状态方程共有d个解;表示状态变量的解与参数矢量和时间之间的函数关系;

[0021]

其中,已知稳态液动力和摩擦力对阀动态特性的影响程度较小,主要分析参数矢量α中其余各参数灵敏度,状态矢量x对参数α的灵敏度函数定义为:

[0022][0023]

式中:i的取值为1,2,3

…

,d;λi表示第i个参数矢量灵敏度;αi表示第i个参数变量;

[0024]

状态矢量x是关于输入矢量u与参数矢量α的函数,在u与α相互独立的情况下,在状态方程的等式两边同时对参数α求偏导,可得:

[0025][0026][0027]

由于u与α相互独立,则可得:

[0028][0029][0030]

最终得到系统参数灵敏度微分方程如下式所示:

[0031][0032]

式中:表示第i个参数矢量灵敏度的第n个灵敏度导数;表示第i个参数矢量灵敏度的第n个灵敏度;为系统的系数项矩阵,为系统的自由项矩阵;

[0033]

步骤33:确定阀后压力补偿系统的参数灵敏度;

[0034]

一阶轨迹参数灵敏度函数的初始条件为:

[0035][0036]

式中:表示第i个参数矢量灵敏度的初值;x0表示状态矢量x的初值;

[0037]

初始时刻,阀后压力补偿系统状态矢量x的初值x0=0,根据式可知:

[0038][0039]

根据步骤32计算得到的一阶轨迹灵敏度微分方程,将一阶轨迹灵敏度函数初值代入,即可确定阀后压力补偿系统参数灵敏度。

[0040]

可优选的是,所述步骤1中的阀后压力补偿系统具体包括以下五个模块;

[0041]

所述的泵-主阀节流口模块:根据功率键合图基本原理及规则,分析高负载联泵至主阀节流口部分的动态过程中的功率流程;恒流源代表负载所需要的流量,输出的液流功率在相同压力下分为三条支流:泵泄露的损失功率,其泄漏液阻为r1、泵至主阀管路油液压缩的损失功率,其管道液容为c1、其余流向主阀节流口;流向主阀节流口输出的功率在相同流量情况下分为两条支流:主阀节流口的损失功率,其主阀节流口液阻为r2、其余流向压力补偿阀;

[0042]

所述的主阀节流口-压力补偿阀模块:根据功率键合图基本原理及规则,分析高负载联主阀口至压力补偿阀的动态过程中的功率流程;流向压力补偿阀输出的功率由于压力补偿阀开启需进行液压能与机械能转换,输出的功率可以分为四个支流:压力补偿阀阀芯所受液动力为f1、压力补偿阀阀芯所受惯性力,阀芯等效质量为i、压力补偿阀阀芯所受摩擦力为f2、其余机械能再次转化成液压能;压力补偿阀阀芯开启后,输入的功率流可以分为三个支流:压力补偿阀入口管路油液压缩的损失功率,管道液容为c2、流向压力补偿阀阻尼孔、流向压力补偿阀阀口;

[0043]

所述的压力补偿阀-ls管路模块:根据功率键合图基本原理及规则,分析高负载联压力补偿阀至ls管路的动态过程中的功率流程;流经压力补偿阀入口输出的一部分功率可以分为两个支流:阻尼孔损失的功率,阻尼孔液阻为r3、其余流向ls管路;流向ls管路的功率可以分为两个支流:阻尼孔至ls口管路油液压缩的损失功率,管路液容为c3、其余流向ls口;流向ls口的功率可以分为两个支流:ls管路的损失功率,ls管路液阻为r4、ls口压力s

e1

;

[0044]

所述的压力补偿阀-主阀换向模块:根据功率键合图基本原理及规则,分析高负载联压力补偿阀至主阀换向部分的动态过程中的功率流程;流经压力补偿阀入口输出的一部分功率可以分为两个支流:压力补偿阀阀口的损失功率,压力补偿阀阀口液阻为r5、其余流向主阀换向部分管路;流向主阀换向部分管路的功率可以分为两个支流:压力补偿阀阀口至主阀换向管路油液压缩损失的功率,管路液容为c4、其余流向主阀阀口;

[0045]

所述的主阀换向-负载溢流阀模块:根据功率键合图基本原理及规则,分析高负载联主阀至负载溢流阀的动态过程中的功率流程;流向主阀阀口的功率可以分为两个支流:主阀阀口的损失功率,主阀口液阻为r6、其余流向负载管路;流向负载管路的功率可以分为两个支流:主阀阀口至负载管路油液压缩的损失功率,管路液容为c5、其余流向负载;流向负载的功率可以分为两个支流:主阀阀口至负载管路的损失功率,管路液阻为r7、负载压力s

e2

;

[0046]

所述阀后压力补偿系统的功率键合图模型是由上述各模块得到的功率键合图模型连接组成。

[0047]

可优选的是,所述步骤2中推导系统状态方程具体过程如下:

[0048]

所述的压力补偿系统包括容性元和感性元;取容性元c的流变量q和感性元i的力变量p作为状态变量;为了便于建立状态方程,取容性元c和感性元i功率键上自变量对时间的积分为状态变量,即取液体体积v,固体或液体的动量p为状态变量;

[0049]

液压系统中,对于容性元c,其力变量p与流变量q之间的关系如下式所示:

[0050][0051]

式中:p是容性元的力变量;q是容性元的流变量;dt表示时间t是q的积分变量;v为

液体的油液体积;c表示容性元;

[0052]

机械系统中,对于感性元i,其流变量与力变量之间的关系如下式所示:

[0053][0054]

式中:v表示感性元的流变量;f表示感性元的力变量;i表示感性元;

[0055]

则根据阀后压力补偿系统功率键合图容性元件上力变量p与状态变量v、感性元件上流变量v与状态变量p的关系如下式所示:

[0056][0057]

式中:p2为功率键合图中第2个功率键上的力变量;v

10

为功率键合图中第10个功率键上的流变量;p

13

为功率键合图中第13个功率键上的力变量;p

17

为功率键合图中第17个功率键上的力变量;p

24

为功率键合图中第24个功率键上的力变量;p

28

为功率键合图中第28个功率键上的力变量;

[0058]

阀后压力补偿系统功率键合图阻性元件上力变量与流变量的关系如下:

[0059]

p3=r1q3[0060]

式中:p3为阻性元件r1上的力变量,q3为阻性元件r1上的流变量;

[0061]

阀后压力补偿系统功率键合图变换器tf上力变量与力变量、流变量与流变量的关系如下:

[0062]

p6·

a=p7[0063][0064]

式中:p6为功率键合图中第6个功率键上的力变量;p7为功率键合图中第7个功率键上的力变量;q6为功率键合图中第6个功率键上的流变量;q7为功率键合图中第7个功率键上的流变量;

[0065]

阀后压力补偿系统功率键合图共势结,即0结,上力变量与力变量、流变量与流变量的关系如下:

[0066]

p1=p2=p3=p4[0067]

q1=q2+q3+q4[0068]

式中:p1为功率键合图中第1个功率键上的力变量;p2为功率键合图中第2个功率键上的力变量;p3为功率键合图中第3个功率键上的力变量;p4为功率键合图中第4个功率键上

的力变量;q1为功率键合图中第1个功率键上的流变量;q2为功率键合图中第2个功率键上的流变量;q3为功率键合图中第3个功率键上的流变量;q4为功率键合图中第4个功率键上的流变量;

[0069]

阀后压力补偿系统功率键合图共流结,即1结,上力变量与力变量、流变量与流变量的关系如下:

[0070]

q4=q5=q6[0071]

p4=p5+p6[0072]

式中:q4为功率键合图中第4个功率键上的流变量;q5为功率键合图中第5个功率键上的流变量;q6为功率键合图中第6个功率键上的流变量;p4为功率键合图中第4个功率键上的力变量;p5为功率键合图中第5个功率键上的力变量;p6为功率键合图中第6个功率键上的力变量;

[0073]

根据功率键合图中各变量之间的映射关系及0-1节点的意义,即可推导得到状态方程。

[0074]

可优选的是,所述步骤31中的状态矢量、输入矢量、参数矢量具体如下所示:

[0075]

所述的状态矢量具体包括内容如下式所示:

[0076]

x=[x1,x2,x3,x4,x5,x6]

t

=[v2,p

10

,v

13

,v

17

,v

24

,v

28

]

t

[0077]

式中:x1,x2,

…

x6分别表示第1、2

…

6个状态变量;

[0078]

所述的输入矢量具体包括内容如下式所示:

[0079]

u=[u1,u2,u3]t=[sf,s

e1

,s

e2

]

t

[0080]

式中:u1,u2,u3分别表示第1、2、3个输入变量;

[0081]

所述的参数矢量具体包括内容如下式所示:

[0082]

α=[α1,α2,α3,α4,α5,α6,α7,α8,α9,α

10

,α

11

,α

12

,α

13

,α

14

]

t

[0083] =[r

1-1

,r

4-1

,r

7-1

,a,a

1-1,a2,a3,a4,i

1-1

,c

1-1

,c

2-1

,c

3-1

,c

4-1

,c

5-1

]

t

[0084]

式中:α1,α2,

…

α

14

分别表示第1、2

…

14个参数变量。

[0085]

可优选的是,所述步骤32中的一阶轨迹灵敏度方程的系数项矩阵如下所示:

[0086][0087]

式中:a

11

,

…a66

分别表示一阶轨迹灵敏度方程的系数项矩阵的36个元素;

[0088]

所述系数矩阵中各元素如下所示:

[0089][0090]

[0091][0092][0093][0094][0095]

可优选的是,所述步骤32所述一阶轨迹灵敏度方程的自由项矩阵如下所示:

[0096]

式中:b

1,1

,

…b6,14

分别表示一阶轨迹灵敏度方程的自由项矩阵的84个元素;

[0097]

所述自由项矩阵中各元素如下式所示:

[0098][0099][0100][0101]

[0102][0103][0104][0105][0106][0107][0108][0109][0110][0111][0112]

与现有技术相比,本发明的有益效果在于:

[0113]

(1)本发明基于功率键合图理论建立了多路阀阀后压力补偿系统的数学模型,解决了阀后压力补偿系统的灵敏度参数计算的问题;

[0114]

(2)本发明为分析压力补偿阀中影响负载敏感比例多路阀动态特性的关键参数以

及为优化负载敏感比例多路阀动态特性和压力补偿阀设计参数奠定研究基础和理论依据。

附图说明

[0115]

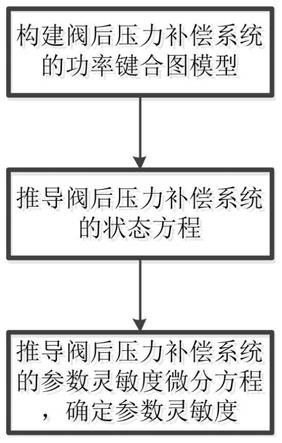

图1为本发明实施例阀后压力补偿系统参数灵敏度分析方法的控制框图;

[0116]

图2为本发明实施例负载敏感比例多路阀第一联工作原理图;

[0117]

图3为本发明实施例阀后压力补偿系统功率键合图;

[0118]

图4a~4n为灵敏度参数分别为λ1…

λ

14

时实施例阀后压力补偿系统参数一阶轨迹参数灵敏度的计算结果;

具体实施方式

[0119]

以下,参照附图对本发明的实施方式进行说明。

[0120]

本发明提出一种阀后压力补偿系统参数灵敏度分析方法,为分析压力补偿阀中影响负载敏感比例多路阀动态特性的关键参数以及为优化负载敏感比例多路阀动态特性和压力补偿阀设计参数奠定研究基础和理论依据。为了证明本发明的适用性,将其用于某阀后压力补偿系统参数灵敏度计算的实际计算过程,如图1所示为阀后压力补偿系统参数灵敏度分析方法的控制框图;其具体包括以下步骤:

[0121]

s1:构建阀后压力补偿系统的功率键合图模型;

[0122]

根据如图2所示的某负载敏感比例多路阀的工作原理、图3所示的多路阀第一联工作原理图和压力补偿阀的功能,基于功率键合图理论,搭建阀后压力补偿系统的功率键合图模型;压力补偿系统包括:泵-主阀节流口模块、主阀节流口-压力补偿阀模块、压力补偿阀-ls管路模块、压力补偿阀-主阀换向模块和主阀换向-负载溢流阀模块五个模块。

[0123]

泵-主阀节流口模块:根据功率键合图基本原理及规则,分析高负载联泵至主阀节流口部分的动态过程中的功率流程;恒流源代表负载所需要的流量,输出的液流功率在相同压力下分为三条支流:泵泄露的损失功率,其泄漏液阻为r1、泵至主阀管路油液压缩的损失功率,其管道液容为c1、其余流向主阀节流口。流向主阀节流口输出的功率在相同流量情况下分为两条支流:主阀节流口的损失功率,其主阀节流口液阻为r2、其余流向压力补偿阀。

[0124]

主阀节流口-压力补偿阀模块:根据功率键合图基本原理及规则,分析高负载联主阀口至压力补偿阀的动态过程中的功率流程:流向压力补偿阀输出的功率由于压力补偿阀开启需进行液压能与机械能转换,输出的功率可以分为四个支流:压力补偿阀阀芯所受液动力为f1、压力补偿阀阀芯所受惯性力,阀芯等效质量为i、压力补偿阀阀芯所受摩擦力为f2、其余机械能再次转化成液压能。压力补偿阀阀芯开启后,输入的功率流可以分为三个支流:压力补偿阀入口管路油液压缩的损失功率,管道液容为c2、流向压力补偿阀阻尼孔、流向压力补偿阀阀口。

[0125]

压力补偿阀-ls管路模块:根据功率键合图基本原理及规则,分析高负载联压力补偿阀至ls管路的动态过程中的功率流程;流经压力补偿阀入口输出的一部分功率可以分为两个支流:阻尼孔损失的功率,阻尼孔液阻为r3、其余流向ls管路;流向ls管路的功率可以分为两个支流:阻尼孔至ls口管路油液压缩的损失功率,管路液容为c3、其余流向ls口;流向ls口的功率可以分为两个支流:ls管路的损失功率,ls管路液阻为r4、ls口压力s

e1

。

[0126]

压力补偿阀-主阀换向模块:根据功率键合图基本原理及规则,分析高负载联压力补偿阀至主阀换向部分的动态过程中的功率流程;流经压力补偿阀入口输出的一部分功率可以分为两个支流:压力补偿阀阀口的损失功率,压力补偿阀阀口液阻为r5、其余流向主阀换向部分管路;流向主阀换向部分管路的功率可以分为两个支流:压力补偿阀阀口至主阀换向管路油液压缩损失的功率,管路液容为c4、其余流向主阀阀口。

[0127]

主阀换向-负载溢流阀模块:根据功率键合图基本原理及规则,分析高负载联主阀至负载溢流阀的动态过程中的功率流程;流向主阀阀口的功率可以分为两个支流:主阀阀口的损失功率,主阀口液阻为r6、其余流向负载管路;流向负载管路的功率可以分为两个支流:主阀阀口至负载管路油液压缩的损失功率,管路液容为c5、其余流向负载;流向负载的功率可以分为两个支流:主阀阀口至负载管路的损失功率,管路液阻为r7、负载压力s

e2

。

[0128]

如图4所示为本实施例建立的阀后压力补偿系统功率键合图;如表1所示为该阀后压力补偿系统的功率键合图模型中各个参数的实际值。

[0129]

表1阀后压力补偿系统的功率键合图模型;

[0130][0131]

s2:推导阀后压力补偿系统的状态方程;

[0132]

根据步骤s1建立的阀后压力补偿系统功率键合图模型,推导系统状态方程,则阀

后压力补偿系统状态方程如下式所示:

[0133][0134]

式中:为液压泵至主阀节流口管路压缩的油液体积的一阶导数;为压力补偿阀阀芯动量的一阶导数;为压力补偿阀入口管路压缩的油液体积的一阶导数;为压力补偿阀出口至ls管路受到压缩的油液体积的一阶导数;为压力补偿阀出口至主阀换向管路压缩的油液体积的一阶导数;为主阀出口至负载溢流阀管路压缩的油液体积的一阶导数;sf为液压泵恒定输出流量;s

e1

为p

ls

压力;s

e2

为负载溢流阀调定压力;r1为泵的泄漏液阻;r2为主阀芯节流口液阻;r3为压力补偿阀阻尼孔液阻;r4为ls管路液阻;r5为压力补偿阀阀口液阻;r6为主阀换向阀口液阻;r7为主阀出口至负载管路液阻;c1为泵至主阀节流口管路液容;c2为压力补偿阀入口管路液容;c3为压力补偿阀出口至ls管路液容;c4为压力补偿阀出口至主阀换向部分管路液容;c5为主阀出口至负载溢流阀管路液容;f1为压力补偿阀阀芯所受液动力;f2为压力补偿阀阀芯所受摩擦力;i1为压力补偿阀阀芯等效质量;a为压力补偿阀阀芯承压面积;a1为主阀节流口过流面积;a2为压力补偿阀阀口过流面积;a3为压力补偿阀阻尼孔过流面积;a4为主阀换向部分阀口过流面积;p

10

为压力补偿阀阀芯动量;v2为液压泵至主阀节流口管路压缩的油液体积;v

13

为压力补偿阀入口管路压缩的油液体积;v

17

为压力补偿阀出口至ls管路受到压缩的油液体积;v

24

为压力补偿阀出口至主阀换向管路压缩的油液体积;v

28

为主阀出口至负载溢流阀管路压缩的油液体积;cd为流量系数;ρ为油液密度;

[0135]

阀后压力补偿系统状态方程的具体推倒过程如下所示:

[0136]

压力补偿系统的功率键合图中包括容性元和感性元;取容性元c的流变量q和感性元i的力变量p作为状态变量;为了便于建立状态方程,取容性元c和感性元i功率键上自变量对时间的积分为状态变量,即取液体体积v,固体或液体的动量p为状态变量;

[0137]

液压系统中,对于容性元c,其力变量p与流变量q之间的关系如下式所示:

[0138]

[0139]

式中:p是容性元的力变量;q是容性元的流变量;dt表示时间t是q的积分变量;v为液体的油液体积;c表示容性元;

[0140]

机械系统中,对于感性元i,其流变量与力变量之间的关系如下式所示:

[0141][0142]

式中:v表示感性元的流变量;f表示感性元的力变量;i表示感性元;

[0143]

则根据阀后压力补偿系统功率键合图容性元件上力变量p与状态变量v、感性元件上流变量v与状态变量p的关系如下式所示:

[0144][0145]

式中:p2为功率键合图中第2个功率键上的力变量;v

10

为功率键合图中第10个功率键上的流变量;p

13

为功率键合图中第13个功率键上的力变量;p

17

为功率键合图中第17个功率键上的力变量;p

24

为功率键合图中第24个功率键上的力变量;p

28

为功率键合图中第28个功率键上的力变量;

[0146]

阀后压力补偿系统功率键合图阻性元件上力变量与流变量的关系如下:

[0147]

p3=r1q3[0148]

式中:p3为阻性元件r1上的力变量,q3为阻性元件r1上的流变量;

[0149]

阀后压力补偿系统功率键合图变换器tf上力变量与力变量、流变量与流变量的关系如下:

[0150]

p6·

a=p7[0151][0152]

式中:p6为功率键合图中第6个功率键上的力变量;p7为功率键合图中第7个功率键上的力变量;q6为功率键合图中第6个功率键上的流变量;q7为功率键合图中第7个功率键上的流变量;

[0153]

阀后压力补偿系统功率键合图共势结,即0结,上力变量与力变量、流变量与流变量的关系如下:

[0154]

p1=p2=p3=p4[0155]

q1=q2+q3+q4[0156]

式中:p1为功率键合图中第1个功率键上的力变量;p2为功率键合图中第2个功率键

上的力变量;p3为功率键合图中第3个功率键上的力变量;p4为功率键合图中第4个功率键上的力变量;q1为功率键合图中第1个功率键上的流变量;q2为功率键合图中第2个功率键上的流变量;q3为功率键合图中第3个功率键上的流变量;q4为功率键合图中第4个功率键上的流变量;

[0157]

阀后压力补偿系统功率键合图共流结,即1结,上力变量与力变量、流变量与流变量的关系如下:

[0158]

q4=q5=q6[0159]

p4=p5+p6[0160]

式中:q4为功率键合图中第4个功率键上的流变量;q5为功率键合图中第5个功率键上的流变量;q6为功率键合图中第6个功率键上的流变量;p4为功率键合图中第4个功率键上的力变量;p5为功率键合图中第5个功率键上的力变量;p6为功率键合图中第6个功率键上的力变量;

[0161]

根据功率键合图中各变量之间的映射关系及0-1节点的意义,即可推导得到状态方程。

[0162]

s3:推导阀后压力补偿系统的参数灵敏度微分方程,确定参数灵敏度;

[0163]

s31:简化系统的状态方程;

[0164]

由于参数灵敏度微分方程是针对状态方程研究系统参数变化引起的状态矢量变化,获取步骤s2求得的系统的状态方程,将其简化成下式所示的形式:

[0165][0166]

式中:为状态矢量导数;x为状态矢量;u为输入矢量;α为参数矢量;t为时间;f表示状态方程的函数关系;

[0167]

状态矢量具体包括内容如下式所示:

[0168]

x=[x1,x2,x3,x4,x5,x6]

t

=[v2,p

10

,v

13

,v

17

,v

24

,v

28

]

t

[0169]

式中:x1,x2,

…

x6分别表示第1、2

…

6个状态变量;

[0170]

输入矢量具体包括内容如下式所示:

[0171]

u=[u1,u2,u3]

t

=[sf,s

e1

,s

e2

]

t

[0172]

式中:u1,u2,u3分别表示第1、2、3个输入变量;

[0173]

参数矢量具体包括内容如下式所示:

[0174]

α=[α1,α2,α3,α4,α5,α6,α7,α8,α9,α

10

,α

11

,α

12

,α

13

,α

14

]

t

[0175] =[r

1-1

,r

4-1

,r

7-1

,a,a

1-1

,a2,a3,a4,i

1-1

,c

1-1

,c

2-1

,c

3-1

,c

4-1

,c

5-1

]

t

[0176]

式中:α1,α2,

…

α

14

分别表示第1、2

…

14个参数变量。

[0177]

s32:求解状态方程,确定参数灵敏度微分方程;

[0178]

状态方程的解为:

[0179][0180]

式中:xn(t)表示t时状态方程第n个状态变量的解;αn表示第n个状态变量的参数变量;n的取值为1,2,3

…

,d,表明该状态方程共有d个解;表示状态变量的解与参数矢量和时间之间的函数关系;

[0181]

其中,已知稳态液动力和摩擦力对阀动态特性的影响程度较小,主要分析参数矢量α中其余各参数灵敏度,状态矢量x对参数α的灵敏度函数定义为:

[0182][0183]

式中:i的取值为1,2,3

…

,d;λi表示第i个参数矢量灵敏度;αi表示第i个参数变量;

[0184]

状态矢量x是关于输入矢量u与参数矢量α的函数,在u与α相互独立的情况下,在状态方程的等式两边同时对参数α求偏导,可得:

[0185][0186][0187]

由于u与α相互独立,则可得:

[0188][0189][0190]

最终得到系统参数灵敏度微分方程如下式所示:

[0191][0192]

式中:表示第i个参数矢量灵敏度的第n个灵敏度导数;表示第i个参数矢量灵敏度的第n个灵敏度;为系统的系数项矩阵,为系统的自由项矩阵;

[0193]

系数项矩阵如下所示:

[0194][0195]

式中:a

11

,

…a66

分别表示一阶轨迹灵敏度方程的系数项矩阵的36个元素;

[0196]

系数矩阵中各元素如下所示:

[0197][0198]

[0199][0200][0201][0202][0203]

自由项矩阵如下所示:

[0204][0205]

式中:b

1,1

,

…b6,14

分别表示一阶轨迹灵敏度方程的自由项矩阵的84个元素;自由项矩阵中各元素如下式所示:

[0206][0207][0208][0209]

[0210][0211][0212][0213][0214][0215][0216][0217][0218][0219][0220]

s33:确定阀后压力补偿系统的参数灵敏度;

[0221]

一阶轨迹参数灵敏度函数的初始条件为:

[0222]

[0223]

式中:表示第i个参数矢量灵敏度的初值;x0表示状态矢量x的初值;

[0224]

初始时刻,阀后压力补偿系统状态矢量x的初值x0=0,根据式可知:

[0225][0226]

根据步骤s32计算得到的一阶轨迹灵敏度微分方程,将一阶轨迹灵敏度函数初值代入,即可确定阀后压力补偿系统参数灵敏度。如图4a~4n为参数灵敏度分别为λ1

…

λ14时实施例阀后压力补偿系统参数一阶轨迹参数灵敏度的计算结果。

[0227]

通过本实施例可以进一步证明本发明的有益效果如下所示:

[0228]

(1)本发明基于功率键合图理论建立了多路阀阀后压力补偿系统的数学模型,解决了阀后压力补偿系统的灵敏度参数计算的问题;

[0229]

(2)本发明为分析压力补偿阀中影响负载敏感比例多路阀动态特性的关键参数以及为优化负载敏感比例多路阀动态特性和压力补偿阀设计参数奠定研究基础和理论依据。

[0230]

以上所述的实施例仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1