分段积叠的轴流压气机的转子叶片及其设计方法与流程

本发明涉及一种分段积叠的轴流压气机的转子叶片及其设计方法。

背景技术:

1、随着科技的发展,现代航空发动机对经济性和可靠性的要求越来越高,航空发动机各部件的性能遇到了前所未有的挑战。轴流压气机是航空发动机的核心部件之一,其性能对整个发动机有着举足轻重的影响。然而,随着航空发动机性能指标的不断提高,发动机内部的温度和压比逐渐升高,压气机内流系统的损失问题日趋严重。多级高压比轴流压气机内流损失严重影响其气动性能,进而影响整个发动机性能。

2、压气机损失主要来源为叶型损失、端壁损失和泄漏损失。高负荷压气机端壁区域流动十分复杂,端壁附面层损失和叶尖泄漏损失是压气机转子叶片损失的主要组成部分。

3、压气机是航空发动机内部承受逆压梯度最大的旋转部件,实现高效的气流增压是压气机设计的一大难题。在转子的轮毂和叶片叶根吸力面组成的角区区域,由于轮毂附面层和气体潜流的影响,易发生分离,产生气动损失,造成压气机的效率下降。在叶尖区域,转子和外机匣之间会存在间隙,转子叶片压力面的气流会通过该间隙泄漏到叶片的吸力面,产生泄漏涡等复杂的二次流特征,加之转子叶片的切线速度较高,在压气机的前面级转子叶尖会产生激波,激波和泄漏涡及外机匣附面层相互干扰,使得叶尖间隙区域的流动及其复杂,存在着多种复杂特征的涡系结构。大量研究表明,压气机的失速通常发生在叶尖和轮毂区域。

4、因此,如何有效对叶尖区域激波和流场进行控制,从而减弱叶尖区域二次流,是本领域有待解决的一个难题。

5、另一方面,压气机的设计通常需要多轮优化迭代才能获得理想的压气机气动叶型。为了节省优化时间和避免过渡依赖设计人员的设计经验,压气机气动优化方法近年来获得了设计者的青睐。压气机设计优化方法是将计算流体力学与数值优化方法相结合应用的一种跨学科设计方法,其基本思想是将气动性能作为目标函数值,借助cfd三维数值仿真工具,利用优化算法不断迭代寻找最优的压气机气动叶型。叶型设计的参数化选取方法是压气机气动优化的最为关键技术之一。如何提取压气机周向和径向积叠形式的关键参数并用合适的数学方程式对其进行描述,使其兼顾压气机叶型设计特征和计算方法可行性是压气机叶型积叠形式优化设计的一个难题。

技术实现思路

1、本发明要解决的技术问题是为了克服现有技术中分段积叠的轴流压气机的转子叶片存在气流损失的缺陷,同时提高叶型优化设计效率,提供一种分段积叠的轴流压气机的转子叶片及其设计方法。

2、本发明是通过下述技术方案来解决上述技术问题:

3、一种分段积叠的轴流压气机的转子叶片的设计方法,其特点在于,所述转子叶片包括叶根和叶尖,所述转子叶片沿高度方向从所述叶根到所述叶尖具有若干个基元叶型截面,将各所述基元叶型截面的重心作为积叠点沿所述转子叶片的高度方向进行叠加得到积叠线,所述设计方法包括以下步骤:

4、s1:确定所述积叠线的轴向位置;

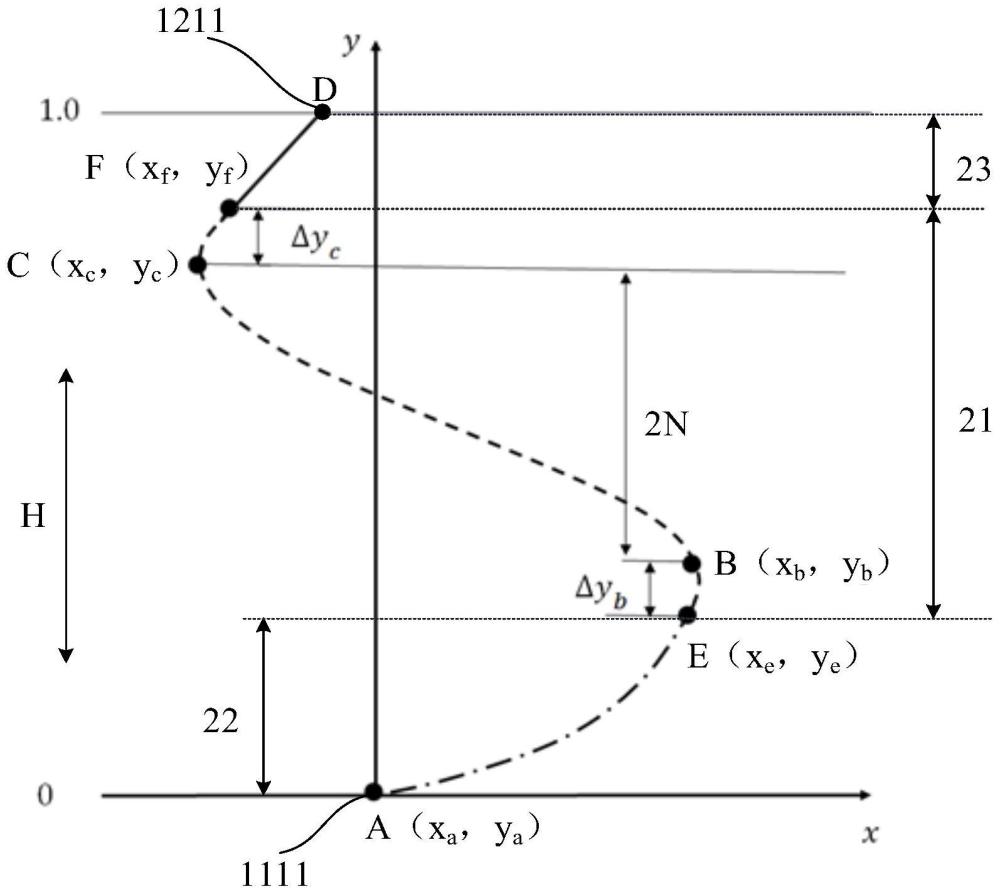

5、s2:确定所述积叠线的周向位置:所述积叠线在周向上为“s”型,所述积叠线沿高度方向由所述叶根至所述叶尖依次包括a、b、c和d四个控制点,a点为所述叶根的基元叶型截面的重心位置,且a点为原点;b点位于所述积叠线在x轴正向上的最大周向偏移量位置点,且b点为预设点;c点位于所述积叠线在x轴负向上的最大周向偏移量位置点,且c点为预设点;d点为所述叶尖的基元叶型截面的重心位置,且d点在x轴上位于b点和c点之间;

6、b点至c点的第一区间中的各所述基元叶型截面的重心位置点的坐标(x1,y1),符合以下公式:

7、

8、其中,n=(xb–xc)/2;α=pi/(yc–yb),pi=3.1415926;参数和m根据b点的坐标(xb,yb)和c点的坐标(xc,yc)代入公式得到;

9、s3:根据确定后的所述积叠线上的每一所述基元叶型截面的重心的轴向位置和周向位置,确定所述积叠线的线型;将基元叶型沿所述积叠线的线型进行延伸构造曲线组,得到三维的转子叶片。

10、在本技术方案中,通过设置转子叶片的积叠线在周向上为“s”型,可以在径向方向会产生逆压力梯度,有利于叶尖区域的低能流体往叶中迁移,进而减弱了叶尖区域二次流影响,改善了叶尖流动状况,提升了压气机转子叶片的稳定工作范围。进一步,依据损失最小或效率最佳原则确定最优的最大周向偏移量xb和xc及相应高度和延伸长度(定义为周向往叶盆方向偏移为正,往叶背方向为负),并通过设置第一区间中的各基元叶型截面的重心位置点的坐标符合特定的函数,以通过构造简便的方程来控制位于的第一区间中的各基元叶型截面的重心位置的周向偏移量,提高优化叶型的计算效率。也就是说,这相对于现有技术中,通过试错的方法来构造积叠线的方式,大大地提高了计算效率。需要说明的是,转子叶片的积叠线在周向上为“s”型,也包括转子叶片的积叠线在周向上为近似“s”型的情况。

11、较佳地,在步骤s2中,包括:

12、将所述第一区间在b点沿高度方向向下延伸第一延伸高度δyb,得到第一中间点e;

13、a点至e点的第二区间中的各所述基元叶型截面重心的周向位置点的坐标(x2,y2),符合以下公式:

14、

15、其中,参数h、i、j通过e点的坐标(xe,ye)和e点的斜率ke,以及a点的坐标(xa,ya)代入公式得到。

16、在本技术方案中,通过将所述第一区间在b点沿高度方向向下延伸第一延伸高度δyb,能够使积叠线在转向位置保证曲率连续,从而达到平滑地过渡,有利于保持较高的压气机效率情况下,转子叶片保持较佳强度水平;并且,通过设置第二区间中的各基元叶型截面的重心位置点的坐标符合特定的函数,以通过构造简便的方程来控制位于的第二区间中的各基元叶型截面的重心位置的周向偏移量,提高优化叶型的计算效率。

17、较佳地,所述第一延伸高度δyb为所述第一区间的高度的5%~20%。

18、在本技术方案中,通过设置第一延伸高度δyb范围,以有效保证曲率的延续以及产生有效的逆压力梯度,即避免该高度过小不能达到保证曲率连续,而过大影响在径向方向产生有效的逆压力梯度。

19、较佳地,在步骤s2中,包括:

20、将所述第一区间在c点沿高度方向向上延伸第二延伸高度δyc,得到中间点f;

21、f点至d点的第三区间中的各所述基元叶型截面的重心位置点的坐标(x3,y3),符合以下公式:

22、x3=kfy3+q

23、其中,kf为f点的斜率,参数q通过f点的坐标(xf,yf)和f点的斜率kf代入公式得到。

24、在本技术方案中,通过将所述第一区间在c点沿高度方向向上延伸第一延伸高度δyc,能够使积叠线在转向位置保证曲率连续,从而达到平滑地过渡,有利于保持较高的压气机效率情况下,转子叶片保持较佳强度水平;并且,通过设置第三区间中的各基元叶型截面的重心位置点的坐标符合特定的函数,以通过构造简便的方程来控制位于的第二区间中的各基元叶型截面的重心位置的周向偏移量,提高优化叶型的计算效率。此外,通过c点向上延伸高度搭配线性函数的方法,可以使得叶型在叶尖部位形成类似“兜风”墙的效果,避免叶尖叶盆处的高压气体潜移至叶背,减弱叶尖二次流效果。

25、较佳地,所述第二延伸高度δyc为所述第一区间的高度的5%~20%。

26、在本技术方案中,通过设置第二延伸高度δyc范围,以有效保证曲率的延续以及产生有效的逆压力梯度,即避免该高度过小不能达到保证曲率连续,而过大影响在径向方向产生有效的逆压力梯度。

27、较佳地,在步骤s2中,在b点的坐标(xb,yb)中,yb为叶高的25%~35%;和/或,

28、在步骤s2中,在c点的坐标(xc,yc)中,yc为叶高的70%~85%。

29、在本技术方案中,通过设置b点的坐标(xb,yb)中yb的取值范围,有利于保持较高的压气机效率情况下,兼顾转子叶片保持较佳强度水平。

30、通过设置c点的坐标(xc,yc)中yc的取值范围,有利于保持较高的压气机效率情况下,兼顾转子叶片保持较佳强度水平。

31、较佳地,在步骤s1中,所述确定所述积叠线的轴向位置,包括:

32、在轴向上,将各所述基元叶型截面的重心位置以所述叶根的所述基元叶型截面的重心位置为基准点沿高度方向移至一条直线上;设定叶尖的所述基元叶型截面的重心位置的轴向偏移量为最大轴向偏移量,以确定叶尖的所述基元叶型截面的重心位置;其余所述基元叶型截面的重心位置的轴向偏移量采用线性插值的方式得到。

33、在本技术方案中,通过上述方式得到各基元叶型截面的重心位置的轴向偏移量,提高优化叶型的计算效率。

34、较佳地,在步骤s1中,在轴向上所述叶尖的所述基元叶型截面的重心位置比叶根的所述基元叶型截面的重心位置靠前。

35、在本技术方案中,叶尖的基元叶型截面的重心位置在轴向上比叶根的基元叶型截面的重心位置靠前,这样会形成前掠的转子叶型,有助于提高转子叶片的裕度。

36、较佳地,在步骤s3之后,还包括:

37、s4:重复步骤s1至s3多次,获得多个不同的所述转子叶片,获得多个不同的所述转子叶片所对应的压气机效率,选择最高的所述压气机效率所对应的所述转子叶片作为最终的转子叶片。

38、在本技术方案中,在步骤s4中,将多个不同的最大轴向积叠偏移量代入步骤s1,以及将多个不同的最大周向积叠偏移量代入步骤s2,重复步骤s1至s3多次,得到多个不同的所述转子叶片,即通过迭代的方法,得到多个不同的所述转子叶片,该些转子叶片对应不同的最大轴向积叠偏移量和不同的最大周向积叠偏移量。

39、对多个不同的所述转子叶片进行压气机效率计算,选择最高的所述压气机效率所对应的所述转子叶片作为最终的转子叶片,以得到压气机效率最优的转子叶片,即得到最优的周向积叠和轴向积叠的转子叶片。

40、一种分段积叠的轴流压气机的转子叶片,其特点在于,所述转子叶片通过如上所述的分段积叠的轴流压气机的转子叶片的设计方法得到。

41、本发明的积极进步效果在于:

42、本发明通过设置转子叶片的积叠线在周向上为s型,可以在径向方向会产生逆压力梯度,有利于叶尖区域的低能流体往叶中迁移,进而减弱了叶尖区域二次流影响,改善了叶尖流动状况,提升了压气机转子叶片的稳定工作范围。进一步,依据损失最小或效率最佳原则确定最优的最大周向偏移量xb和xc及相应高度和延伸长度,并通过设置第一区间中的各基元叶型截面的重心位置点的坐标符合特定的函数,以通过构造简便的方程来控制位于的第一区间中的各基元叶型截面的重心位置的周向偏移量,提高优化叶型的计算效率。也就是说,这相对于现有技术中,通过试错的方法来构造积叠线的方式,大大地提高了计算效率。

43、另一方面,现有技术中用于描述近似“s”型曲线的方程多为单方程形式;而在压气机的积叠叶型优化中,通常涉及多个变量的优化,如最大周向偏移量及其位置,和根尖位置的倾斜角度等,此时单一方程形式无法对压气机周向积叠的关键特征参数进行优化。本发明通过提取压气机周向积叠最为关键的设计参数,最大正、负向周向偏移量及其高度位置,和根尖位置的倾斜角度,并将其作为输入量即自变量,采用分段函数形式对其余高度位置的偏移量进行封闭求解,并保证了分段函数连接点处的光滑过渡,以及至少一阶导数连续。在保证压气机叶型周向积叠关键参数能够被完全描述的基础上,通过构造形式简单的分段函数,使得方程易于求解,提升了叶型优化效率。也就是说,本发明给出了一种将压气机周向积叠最大正、负向周向偏移量及其高度位置,和根尖位置的倾斜角度作为控制参数的参数化方法,采用分段函数形式对其余高度位置的偏移量进行封闭求解,保证了分段函数连接点处的光滑过渡,以及至少一阶导数连续。

- 还没有人留言评论。精彩留言会获得点赞!