一种烟道分叉式流体分流装置及其应用的制作方法

1.本发明涉及烟道流体分流技术领域,特别涉及一种大烟道分叉式流体分流装置。

背景技术:

2.外置式或内置式烟气补热装置产生的高温热烟气进入烟道后,由于烟气流程较短,高温热烟气与待加热的低温烟气之间混合不充分,容易造成高温热烟气在烟道的中间轴线附近过度集中的问题,不仅不利于冷热烟气的均匀混合,还会造成烟道部分结构由于热应力而损坏,影响烟道设备的正常运行及使用寿命。

3.中国专利申请号为201380019461.7,于2014年12月17日公开了流体分配器,该流体分配器适用于在克服重力的作用下将多相流体或浆体从入口管均匀的分配到多个出口管,从而避免因重力的作用造成多相流体分层,导致多个出口管处的多相流体不能均匀的分配到各个处理单元中去造成处理单元工作效率降低的问题,但是该流体分配器仅限于小空间单一入口的流体分流且需要外部动力源提供流体流动的动力,而对于大空间无动力源的流体分流就表现出严重的不足,该流体分配器无法满足无动力源驱动,在大空间内将流体定向定量精准的分配到目标区域,从而难以实现大空间流体温度、速度的均匀性。

4.中国专利申请号为202110330563.7,于2021年6月22日公开了流体分配器和分流管组,该流体分配器用于换热器中,其本体内设置有分配腔,液体经进液管进入流体分配器本体内的前分配腔后,在分配腔的作用下液体均匀的被分配到后腔内,进入后腔的液体再经过多个分配支管流出。该流体分配器虽然具有分流均匀稳定的特点,但该流体分配器无法满足无外部动力源驱动在大空间内将流体定向定量精准的分配到目标区域,从而难以实现大空间流体温度、速度的均匀性。

5.综上所述,关于流体分流的专利均需要外部动力驱动流体在分配器内流动来进行分流,因此,如何实现无外部动力驱动在大空间内实现流体多区域定向定量分流,强化流体的均匀混合,降低阻力损失,达到大空间烟道流场温度、速度均匀的目标尤为重要。

6.例如,中国专利申请号为201811375629.9,于2019年4月5日公开了用于列管式ggh烟道系统的分流截流式导流装置,该导流装置布置在换热器入口上游原烟道的烟道弯道处,由弧形薄片结构和平直薄片结构组成,弧形薄片结构的凸面正对烟气来流方向,起截流作用;平直薄片结构位于弧形薄片结构的后部,起分流作用;弧形薄片结构底端与平直薄片结构前端紧密连接,使来流被分流截流式导流装置分流、截流,经过绕流后得到径向速度大小相近、方向相反的两部分流体,并在汇合后其径向速度大部分相互抵消,使得主流场的速度方向平行于烟道走向。但是,该装置仅适用于入口温度场均匀的流体流场分流与导流,而对于入口处温度场不均匀的流体分流难以保证出口处温度场的均匀性。如何实现烟道出口处温度场的均匀性尤为重要。

7.中国专利申请号为201410604208.4,于2015年5月13日公开了一种省煤器内置烟道烟气量分流控制系统,该分流控制系统包括进口联箱、出口联箱以及设在进口联箱与出口联箱之间的多根蛇形管圈,所述的控制系统还包括至少一个隔板以及烟气调温挡板,所

述的隔板一端穿过出口联箱后进入进口联箱和出口联箱之间的烟道内,将烟道分割,所述的烟气调温挡板设在隔板上,挡住分割后的部分烟道。虽然该专利可以根据锅炉负荷进行烟气量与温度的控制调节。但是,该专利为入口温度均匀的流体分流而不是大温差条件下的流体分流,该专利所运用的流体分流控制系统结构复杂建造成本较高。

8.因此,特别需要一种大烟道流体分流器来将烟道中心轴线附近的高温热烟气分流到烟道左右两侧的低温待加热区域中,以此来提升烟道出口截面处烟气温度的均匀性。

技术实现要素:

9.1.要解决的问题

10.本发明针对上述问题,提出了一种流动阻力小、分流效果好、分流流量可调、可定向分流的分叉式流体分流器。同时,适用于大烟道高温热烟气的分流,且无需外部动力驱动即可实现大空间内热烟气的均匀分流。

11.2.技术方案

12.为了解决上述问题,本发明所采用的技术方案如下:

13.一种烟道分叉式流体分流装置,包括入口空腔主管和若干个分流支管,所述分流支管的进口均连通入口空腔主管,其中,分流支管为弧形管道且长度与高度可调,分流支管的末端出口均朝向烟道内壁。入口空腔主管的水平截面可以是圆形、矩形或其他形状。用于加热烟道内待加热烟气的高温热烟气进入分流装置的入口空腔主管后被分成数股送入分流支管中,用于加热烟道内待加热烟气的高温热烟气在分流支管的分流作用下沿着烟道壁向上流动,弥补了原有烟道壁附近待加热烟气得不到加热的缺陷。

14.进一步地,入口空腔主管(11)管径方向的截面为矩形,矩形截面的长度a为2000~10000mm,优选a为3000mm,长度越长越有利于热烟气的捕捉,但相应的烟道内流动阻力会增加;矩形截面的的宽度b为1000~3400mm,优选b为2200mm,同样的宽度越宽越有利烟道内热烟气的收集,但相应的烟道内流动阻力会增加。

15.进一步地,所述分流支管的水平截面为圆形、椭圆形或矩形,大小和数量可调,其中,采用圆形或椭圆形的管道可以减少待加热烟气流动的阻力:圆形水平截面的直径为100~2200mm,优选圆形水平截面的直径为2000mm,孔径越大越则入口空腔主管内的压力越小越有利于入口空腔主管内热烟气的收集,但是孔径达到一定程度后继续增加孔径会使分叉管内热烟气流量减少不利于分流;椭圆形水平截面的长轴长为1/2b,短轴长为1/2a。

16.进一步地,所述分流支管末端出口的中心点距与入口空腔主管连接面的相对高度为1000~10000mm,优选相对高度为2000mm、6000mm,相对水平宽度为1000~10000mm,优选相对水平宽度为4000mm。通过改变分流支管的水平长度与竖直高度,可以实现将热烟气分配到指定的空间位置,且分流支管的末端出口相对高度越高则烟道内流体的流动阻力就越小。若分流支管的水平长度较长则烟道两侧低温区流体的流动阻力会增大同时从分流支管分流出的高温烟气会在大烟道的左右壁面处产生高温区域降低烟道壁寿命,若分流支管水平长度较短则从分流支管流出的高温烟气分配不到烟道左右两侧低温待加热区域,满足不了分流升温的目标。

17.进一步地,所述分流支管背向入口空腔主管的表面开设若干个分流孔。进入分流支管的高温烟气一部分会通过分流孔向烟道出口方向流动,以此来弥补中间区域温度相对

较低的缺陷,用于加热的高温热烟气在经过分流装置后将热烟气均匀的分配到烟道水平截面各处最终实现烟道出口截面处烟气温度的均匀分布。

18.进一步地,所述分流孔圆孔、椭圆孔或矩形孔,其中,圆孔的直径为100~2200mm,优选圆孔的直径为800mm。

19.通过改变分流装置中入口空腔主管的横截面积、分流支管的大小和数量来控制进入分流装置中热烟气的流量,通过改变分流支管上分流孔的大小、位置和数量来控制烟道中间区域热烟气的流量与分布,从而达到定向定量分流的目的,以此提高烟道出口横截面处温度和速度的均匀性。

20.上述的一种烟道分叉式流体分流装置,补热装置产生的用于加热烟道内低温待加热烟气的高温热烟气进入入口空腔主管后被分流支管分成至少两股,在至少左右两根分流支管的作用下大部分高温烟气沿着分流支管的内径进行流动,最终从分流支管的出口截面流出,将高温热烟气送达大烟道左右两侧的低温待加热区域,小部分高温烟气从分流支管上表面上的分流孔流出,用于弥补烟道中间部位因分流造成的热烟气较少的缺陷,从分流支管流出的高温烟气与位于大烟道左右两侧沿烟道壁向上流动的待加热低温烟气进行充分混合换热,从而将待加热的低温烟气加热到目标温度,保证了烟道出口截面处流体温度的均匀性。因待加热的低温烟气为脱硫除尘后的待脱硝烟气且分叉式流体分流器分叉管内高温热烟气的流速较高,因此不会存在分流装置内积灰、堵塞、不易清洁等问题。分流装置可以根据烟道中冷热流体的分布位置,将热流体定向定量的分流到冷流体所在的区域,从而解决了烟道内局部待加热流体得不到升温造成烟道出口截面处流体温度不均匀的问题。

21.一种烟道分叉式流体分流装置的应用,将上述的分叉式流体分流装置同轴安装于竖直烟道内的中间位置,且高度、宽度、长度可调,使用角钢将其固定在烟道壁上,并且与烟道壁之间留有一定的空隙,竖直烟道下端口连接ggh;且入口空腔主管的形状与竖直烟道的形状一致,其中:

22.竖直烟道为矩形烟道时,分流支管末端出口距烟道内壁的距离为烟道长度或宽度的1/10~1/4,优选为烟道长度或宽度的1/5;间隙较大不利于热流体的收集,间隙较小会增加流体流动的阻力;

23.竖直烟道为圆柱型烟道时;分流支管末端出口距烟道内壁的距离为圆柱型烟道半径的1/10~4/5,优选为圆柱型烟道半径的3/10。

24.进一步地,位于分叉式流体分流装置下方的烟道包括至少一段弯折烟道,所述弯折烟道包括任意顺序且相连通的弧形烟道、第一弯折烟道和第二弯折烟道,其中,第一弯折烟道和第二弯折烟道为矩形烟道且位置与竖直方向偏离。弯折烟道之间紧密贴合通过固定焊接方式进行连接。

25.进一步地,第一弯折烟道与竖直方向的夹角为15~60

°

,优选为30

°

;第二弯折烟道与竖直方向的夹角为30~90

°

,优选的为45

°

。

26.进一步地,弧形烟道优选圆弧形烟道。

27.3.有益效果

28.相比于现有技术,本发明的有益效果为:

29.(1)本发明的分流装置无需外部动力驱动即可实现大空间内热烟气的均匀分流,从而实现烟道内冷热烟气的均匀混合,不仅可以起到均匀流场的作用还可以将烟道中间部

位温度较高的流体分流到低温区域,使高温流体与低温流体进行充分换热,从而满足出口处温度的均匀性;本发明适用于大温差入口的流体分流与均温,分流后满足出口温度均匀性的目标,且建造与实施较为简单成本低廉;

30.(2)本发明分流装置的分流支管的管截面为圆形、椭圆形、矩形、等几何形状,优选采用圆形或椭圆形,能够大大减少烟道内流体流动的阻力损失,从而降低引风机的工作负荷,有利于节能降耗;

31.(3)本发明通过改变分流装置的入口空腔主管的横截面积与分流支管数量和大小,可以控制进入分流装置中热烟气的流量,同时,通过分流支管的水平长度与竖直高度可以调整分叉管末端出口的位置,从而可以定向的将热烟气精确的送到待加热的低温烟道区域,通过定量与定向的分流热烟气可以大幅度提高烟道内待加热烟气温度的均匀性;

32.(4)本发明通过在分流支管的上表面上开设一定数量与大小的孔,有利于弥补烟道中间局部小区域温度较低的缺陷,同时由于加热烟气的温度不是很高,因此无需使用价格昂贵的耐高温材料,从而可以大大降低材料成本。

附图说明

33.图1为实施例1中烟道分叉式流体分流装置的结构示意图;

34.图2为实施例1中烟道分叉式流体分流装置的使用状态图;

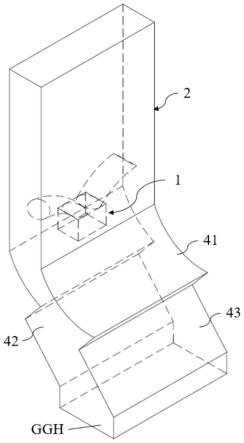

35.图3为实施例1矩形烟道下方连接有弯折烟道的结构示意图;

36.图4为实施例2中烟道分叉式流体分流装置的结构示意图;

37.图5为实施例2中烟道分叉式流体分流装置的使用状态图;

38.图6为实施例3中烟道分叉式流体分流装置的结构示意图;

39.图7为实施例3中烟道分叉式流体分流装置的俯视图;

40.图8为实施例3中烟道分叉式流体分流装置的使用状态图;

41.图9为对比例中导流板分流装置的使用状态图;

42.图10为实施例2中烟道分叉式流体分流装置与对比例中常规烟道导流板分流数值模拟得到的烟道竖直方向剖面温度云图对比图;

43.图11为实施例2中烟道分叉式流体分流装置与对比例中常规烟道导流板分流数值模拟得到的烟道出口温度云图对比图;

44.图中:

45.1、分流装置;11、入口空腔主管;12、分流支管;121、分流孔;2、矩形烟道;3、圆柱型烟道;4、弯折烟道;41、弧形烟道;42、第一弯折烟道;43、第二弯折烟道。

具体实施方式

46.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

47.为进一步了解本发明的内容,结合附图和实施例对本发明作详细描述。

48.实施例1

49.如图1所示的一种烟道分叉式流体分流装置,包括:立方体状的入口空腔主管11和连通于入口空腔主管11上方的两根分流支管12。

50.具体来说,分流装置1包括一个立方体的入口空腔主管11和两根分流支管12,入口空腔主管11管径方向的截面为矩形,矩形截面的长度用a表示,则a的范围为2000~10000mm,本实施例优选的为3000mm,且长度越长越有利于热烟气的捕捉,但相应的烟道内流动阻力会增加,入口空腔主管11矩形截面的用b表示,则b的范围为1000~3400mm,本实施例优选的为2200mm,同样的宽度越宽越有利烟道内热烟气的收集,但相应的烟道内流动阻力会增加。两分流支管12的大小与数量可调且管截面的形状可以是圆形、椭圆形或其他形状,本实施例优选为圆形或椭圆形,若为圆形孔则孔的直径为100~2200mm,本实施例优选的为2000mm;若为椭圆孔则孔的长轴长为1/2b,短轴长为1/2a,分流支管12高度可调,最大相对高度范围为1000~4000mm,本实施例优选的为2000mm,且高度越高烟道内流体的流动阻力就越小,分流支管12的相对水平宽度为1000~10000mm,优选的为4000mm,若分流支管12的水平长度较长则烟道两侧低温区流体的流动阻力会增大同时从分流支管12出的高温烟气会在大烟道的左右壁面处产生高温区域降低烟道壁寿命,若分流支管12水平长度较短则从分流支管12流出的高温烟气分配不到烟道左右两侧低温待加热区域,满足不了分流升温的目标,通过调节分流支管12的竖直高度与水平长度,可以定向的将高温热烟气分流到烟道内待加热的低温区域,通过调节入口空腔主管11的横截面积与分流支管12的管径大小,可以调节进入分流装置1中高温烟气的流量,从而可以定量的将高温烟气分流到烟道内待加热的低温区域,使得待加热低温区域内的烟气温度得到有效的提升。

51.如图2所示,本实施例将上述分流装置应用至矩形烟道2中,即分流装置1与矩形烟道2沿纵向中心线同轴布置,使用角钢将其固定于矩形烟道2的内壁上,其中分流装置1与矩形烟道2的内壁之间留有一定空隙,分流支管12末端出口距烟道内壁的距离为烟道长度的1/10~1/4,本实施例选择为烟道长度或宽度的1/5;若空隙宽度较大则会影响高温热烟气进入分叉式流体分流器入口空腔主管的流量,若空隙宽度较小则会增加烟道内流体的阻力损失,因此空隙宽度要适当选取。

52.值得注意的是,如图3所示,矩形烟道2下方连接有一段弯折烟道4,位于分叉式流体分流装置下方弯折烟道4包括任意顺序且相连通的弧形烟道41、第一弯折烟道42和第二弯折烟道43,其中,第一弯折烟道42与竖直方向的夹角为15~60

°

,优选为30

°

;第二弯折烟道43与竖直方向的夹角为30~90

°

,优选的为45

°

。采用折弯形状的烟道增加了烟道内流体的流动路径提高了冷热流体的混合时间,同时流体经过折弯段时会发生湍流扰动从而有利于冷热流体的混合换热。

53.实施例2

54.本实施例的一种烟道分叉式流体分流装置,其结构与实施例1基本相同,如图4和图5所示,更进一步的:在分流支管12上表面开设一定数量与大小的分流孔121。

55.本实施例中,在分流装置1的分流支管12上开设一定数量与大小的分流孔121,分流孔121可以是圆孔、椭圆孔、矩形孔等,优选为圆形孔,且孔的大小、位置与数量可调,孔的直径为100~2200mm,本实施例优选的为800mm,孔径越大则入口空腔主管内的压力越小越

有利于入口空腔主管内热烟气的收集,但是孔径达到一定程度后继续增加孔径会使分叉管内热烟气流量减少不利于分流。当高温热烟气通过分流装置1后在分流支管12的作用下被分成左右两股沿烟道壁往烟道出口方向流动的过程中容易造成烟道横截面处左右两侧墙壁处温度相对较高而中间区域流体温度相对较低的现象,通过在分流装置1的分流支管12上开设一定数量与大小的分流孔121可以使得沿分流支管12流动的部分高温热烟气经过分流孔121往烟道出口方向流动,从而弥补了烟道横截面中间部位温度相对较低的缺陷。以此来满足烟道出口截面处温差

±

10℃的目标要求。

56.实施例3

57.如图6和7所示,本实施例所述的一种烟道分叉式流体分流装置由圆柱形的入口空腔主管11和四个分流支管12构成。

58.如图8所示,本实施例的分流装置1应用于圆柱型烟道3内,分流装置1与圆形烟道1为同中心轴线布置,并使用角钢来实现分流装置1与烟道壁之间的连接固定。设圆柱型烟道3的截面半径为r,则分流装置1的入口空腔主管11的半径为0.1~0.9r,本实施例优选的为0.5r,若分流装置1的入口空腔主管11半径过大,则入口空腔主管11截面积会增大,使得分流装置1的入口空腔主管11与圆形烟道壁之间的间隙减小,造成烟道内烟气的流动阻力增大,进而增加风机工作负荷,若分流装置的入口空腔主管11半径过小,则入口空腔主管11截面积会减小,不利于热烟气的收集,因此分流装置的入口空腔主管11半径优选为0.5r。入口空腔主管11上表面均匀连通分布四个分流支管12,入口空腔主管11上平面上开设有若干个分流孔121,且分流孔121的数量至少每个分流支管12均开设一个,分流孔121的半径为0.05~0.45r,本实施例优选的为0.25r。分流支管12为圆弧管,圆弧半径为1000~10000mm,优选的为6000mm,分流支管12末端与烟道壁201之间的间距为0.1~0.8r,优选的为0.3r,分流支管12末端与烟道之间的距离较大则不利于热流体的分流,距离较小会增加烟道内流体流动阻力并且由于热烟气过于集中在烟道壁处会造成烟道壁面局部温度过高缩短烟道使用寿命,分流支管12末端与平面202之间的高度为1000~10000mm,优选的为6000mm。分流孔121的半径为0.01~0.05r,优选的为0.03r,孔径过小不利于中间低温区域的升温,孔径过大会造成大部分热烟气经过小孔向上流动,影响分叉管内热烟气的流量,进而影响分叉式流体分流器的分流效果。

59.值得注意的是,矩形烟道2下方连接有一段弯折烟道4,位于分叉式流体分流装置下方弯折烟道4包括任意顺序且相连通的弧形烟道41、第一弯折烟道42和第二弯折烟道43,其中,第一弯折烟道42与竖直方向的夹角为15~60

°

,优选为30

°

;第二弯折烟道43与竖直方向的夹角为30~90

°

,优选的为45

°

。采用折弯形状的烟道增加了烟道内流体的流动路径提高了冷热流体的混合时间,同时流体经过折弯段时会发生湍流扰动从而有利于冷热流体的混合换热。

60.对比例

61.如图9所示为采用常规导流板分流装置,所述常规导流板分流装置由烟道1和导流板2和3组成,所述导流板201与202为沿烟道竖直中心轴线对称布置,使用角钢来实现导流板与烟道壁之间的固定,导流板201和202为矩形板,长度为1000~4000mm,优选的为2000mm,宽度为500~3000mm,优选的为1500mm,导流板201和202与水平方向的夹角为45

°

,若角度过大则不能很好的将高温烟气分流到烟道两侧,若角度过小则会增大烟道内烟气的

流动阻力。导流板201和202下底边与烟道竖直中心轴线之间的距离为100~2000mm,优选的为1000mm,若距离过大则不利于烟道中心轴线附近高温热烟气的分流,若距离过小则使得热烟气达不到分流的效果。导流板301与302位于导流板201与202的上方,且同样为沿烟道竖直中心轴线对称布置,导流板301和302为矩形板,长度为1000~4000mm,优选的为2000mm,宽度为500~3000mm,优选的为1500mm,导流板301和302与水平方向的夹角为45

°

,导流板301和302下底边与烟道竖直中心轴线之间的距离为500~4000mm,优选的为2000mm,若距离过大则会使烟道左右两侧的烟气流动阻力增大,若距离较小则不能很好的分流经过导流板201和202的热烟气。

62.图10是本发明提出的一种烟道分叉式流体分流器与常规烟道导流板分流数值模拟得到的烟道竖直方向剖面温度云图对比图,模拟的条件是1120℃的高温热烟气与烟道内170℃待加热烟气混合换热。右图b)为采用实施例2中提出的一种烟道分叉式流体分流器所得的烟道内竖直剖面温度云图,左图a)为对比例中常规导流板分流所得到的烟道竖直剖面温度云图。从图中可以明显的看出,在采用本发明提出的一种烟道分叉式流体分流装置后,烟道内的高温烟气被较好地分配到烟道左右两侧的低温待加热区域,而采用常规导流板分流易造成烟道左右两侧待加热区域得不到高温烟气的分流使得该区域温度较低的问题,从而使得烟道内的加热烟气与待加热烟气得不到均匀的混合,满足不了烟道出口截面处温度均匀性的目标要求。因此,采用本发明提出的一种烟道分叉式流体分流装置,可以根据烟道内待加热烟气的位置而将加热烟气定向定量的分配到烟道内的低温区域,以满足烟道出口截面处温度均匀的目标要求;

63.图11是本发明提出的一种烟道分叉式流体分流器与常规烟道导流板分流数值模拟得到的烟道出口温度云图对比图,模拟的条件是1120℃的高温热烟气与170℃烟道内待加热烟气混合。右图b)为采用实施例2中提出的一种烟道分叉式流体分流装置所得到的烟道出口温度云图,左图a)为对比例常规烟道导流板分流所得到的烟道出口温度云图。从图中可以明显的看出,在采用本发明提出的一种烟道分叉式流体分流器后,烟道内待加热烟气的温度整体趋向于均匀,且烟道出口截面处的温差为11℃,满足出口截面温差

±

10℃的目标要求,而采用常规烟道导流板分流的装置出口截面的温差为40℃,不满足出口截面温差

±

10℃的目标要求。本发明提出的一种烟道分叉式流体分流器可以将高温烟气定向定量的分流到烟道内各区域,从而有效地解决了从燃烧器出口喷出的高温烟气过度集中在烟道中心轴线附近区域而使烟道左右两侧壁附近烟气得不到升温而造成温度过低的问题,有利于大烟道内加热烟气与待加热烟气的均匀混合换热,提高烟道出口截面处温度的均匀性,满足出口截面处温差

±

10℃的目标要求。

64.表1、表2分别为实施例2中分叉式流体分流装置、对比例中常规导流板分流装置参数表:

65.表1实施例2中分叉式流体分流装置参数表

66.序号项目名称参数1烟道出口处最高温度199℃2烟道出口处最低温度188℃3烟道出口处平均温度194℃4烟道出口处温差11℃

5烟道进出口阻力损失154pa

67.表2对比例中常规导流板分流装置参数表

68.序号项目名称参数1烟道出口处最高温度213℃2烟道出口处最低温度173℃3烟道出口处平均温度194℃4烟道出口处温差40℃5烟道进出口阻力损失169pa

69.另外,从表1中可以看出,采用本发明所述的一种分叉式流体分流装置后烟道出口处的平均温度为194℃,最高温度为199℃,最低温度为188℃,截面温差为11℃满足出口截面温差小于

±

10℃的目标。从表2中可以看出,采用常规导流板分流装置时烟道出口处的平均温度为194℃,最高温度为213℃,最低温度为173℃,截面温差为40℃不满足出口截面温差小于

±

10℃的目标。对比表1与表2可以发现,采用本发明所述的一种分叉式流体分流装置后,烟道进出口的阻力损失降低了15pa,从而可知本发明所述的一种流体分叉式流体分流装置具有流动阻力小,分流效果好的特点。

70.以上示意性的对本发明及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本发明的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1