用于起重机液压系统的具有复合表面织构的导向套及其制备方法

本发明涉及起重设备,具体的说,涉及了一种用于起重机液压系统的具有复合表面织构的导向套及其制备方法。

背景技术:

1、起重机械是用于垂直升降或垂直升降并水平转移重物的机电设备,其工作机构主要包括起升机构、运行机构、变幅机构以及旋转机构。而对起重机械的控制往往采用电气、液压系统来操纵各个机构乃至整个起重机械的运动。因此,液压系统是起重机械中必不可少的装置,而作为执行元件的液压缸则是保证液压系统对起重机械高效控制的基础。在庞大的起重机械中,往往存在多个不同型号规格的液压缸,各个液压缸稳定高效的运作对液压系统的正常运行至关重要。

2、液压缸是将液压能转变为机械能的、做直线往复运动或摆动运动的液压执行元件。一般液压缸主要由缸筒、缸盖、活塞、活塞杆、密封装置、缓冲装置以及排气装置等部件组成。为降低液压缸使用过程中缸筒内壁与活塞外周面的摩擦,缸筒内壁加工为光滑结构,加工精度和表面光洁度极高。但在使用过程中活塞的往复运动,仍会使局部摩擦副产生干摩擦。摩擦的产生主要会带来两方面的危害。一方面是造成零部件的磨损,导致零部件内壁尺寸发生变化从而使密封性能降低,随着磨损的加深零部件的同轴度也会进一步降低,出现偏摆从而加大磨损;另一方面是摩擦会产生巨大的热量,由于封闭环境中摩擦热不易散去而使温度升高,高温环境会导致其他零部件性能降低,例如导致密封圈等密封部件的密封性能降低。

3、在液压缸的构造中存在着一个极为重要的零部件,即导向套。液压缸的导向套是对活塞杆进行导向和密封的零件,其既能起到支撑活塞杆的作用,又能够保证活塞杆与缸筒的同轴度,从而使活塞杆运动平稳,因此在各种机械的液压系统中得到广泛应用。为解决活塞杆在往复运动过程中,因局部摩擦副摩擦导致的零件磨损、产生大量摩擦热影响其他零件性能等问题。现有技术主要采取两种解决方案:

4、一是通过在缸筒内壁增设储油槽的方式改善摩擦副的润滑性能,从而降低摩擦系数。

5、例如,现有专利cn215214178u公开了一种缸筒内表面织构型液压缸,其包括液压缸、活塞杆支撑环和活塞支撑环。液压缸的缸筒内表面设有储油槽,且储油槽沿缸筒内表面呈网状排列。该专利通过缸筒内表面上加工出的网格型储油槽来储存油液,活塞在往复运动过程时,会将槽中油液带出,从而增加摩擦副的润滑性能。

6、再如,现有专利cn204419752u公开了一种基于表面织构动压润滑性能的液压缸。该液压缸的活塞外壁和缸筒内壁间隙为10~15μm,并在活塞的外壁或液压缸的缸筒内壁设有微型圆坑。微型圆坑沿轴向方向和沿圆周方向等距分布,且其沿轴线方向和沿圆周方向的间距为40~60μm。其中微型圆坑的作用是作为储存润滑油的空间,从而改善液压缸在启动过程和活塞运动过程中的润滑状态,减小摩擦。

7、第二种解决方案是对导向套或液压缸的整体结构进行改进,增加散热孔、冷却腔润或润滑层的方式,或通过增加滚珠的方式将滑动摩擦转化为滚动摩擦的方式降低摩擦。

8、例如,现有专利cn213270546u公开了一种液压油缸的导向套。该液压油缸包括筒体、活塞、活塞杆、密封圈和导向套。导向套一侧固定安装有法兰盘,筒体的两侧开设固定机构和散热口。通过散热口来排出摩擦过程中产生的热量。

9、又如,现有专利cn215927978u公开了一种活塞液压缸的导向套。该导向套包括内套和外套,内套固定于液压缸的缸体上,且与活塞杆共轴线滑动连接。内套的内壁开设有滑动腔,滑动腔内滑动连接有滑动环,而滑动环滑动连接于活塞杆。内套的外壁开设有冷却液槽。外套套接与内套上并且外套的内壁密封冷却液槽形成冷却液腔,冷却液腔与滑动腔连通。外套内壁设有导热板,而导热板与外界空气接触。该专利通过设置滑动腔、滑动环和冷却液腔,在活塞杆带动滑动环在滑动腔内往返滑动时,使冷却液腔内的冷却油不断进出滑动腔,一方面可带走热量,另一方面润滑活塞杆与导向套的接触面,从而降低摩擦。

10、再如,现有专利cn215672984u公开了一种液压油缸用导向套组件,该组件包括套筒,套筒的内壁等间距设置有油槽。油槽的内壁设置有油孔,两个油孔之间连接有油道。套筒的内壁等间距环绕设置有转动滚珠组件。转动滚珠组件包括固定座、滚珠和滚珠限位槽。滚珠设在滚珠限位槽中间。该专利通过将滑动摩擦转化为滚珠的滚动摩擦的方式来降低液压油缸的摩擦。

11、虽然现有技术采用以上方案在一定程度上解决了液压缸内活塞杆与缸筒内壁摩擦以及因摩擦而带来的磨损、热量聚集无法释放等问题,但上述解决方案仍存在以下问题:

12、需要对缸筒内壁设置织构结构,存在处理面积较大,加工难度较高,加工时间长的问题;

13、表面织构结构设计较为简单,润滑效果虽有提高,但无法满足更高要求;

14、导向套结构复杂化,制造成本高,使用过程中容易损坏,故障率偏高。

15、为了解决以上存在的问题,人们一直在寻求一种理想的技术解决方案。

技术实现思路

1、为解决目前液压缸导向套存在的防摩擦效果不够理想,结构复杂,制造成本高,故障率偏高的问题,本发明提供了一种用于起重机液压系统的具有复合表面织构的导向套,所采取的技术方案如下:

2、一种用于起重机液压系统的具有复合表面织构的导向套,所述导向套的内周面全部构造有复合表面织构,所述导向套的内周面沿轴向方向依次分为上止点区域、中部行程区域和下止点区域,位于所述上止点区域和下止点区域的复合表面织构的密度大于位于中部行程区域的复合表面织构的密度;

3、所述复合表面织构设置为以下任意一种形态:

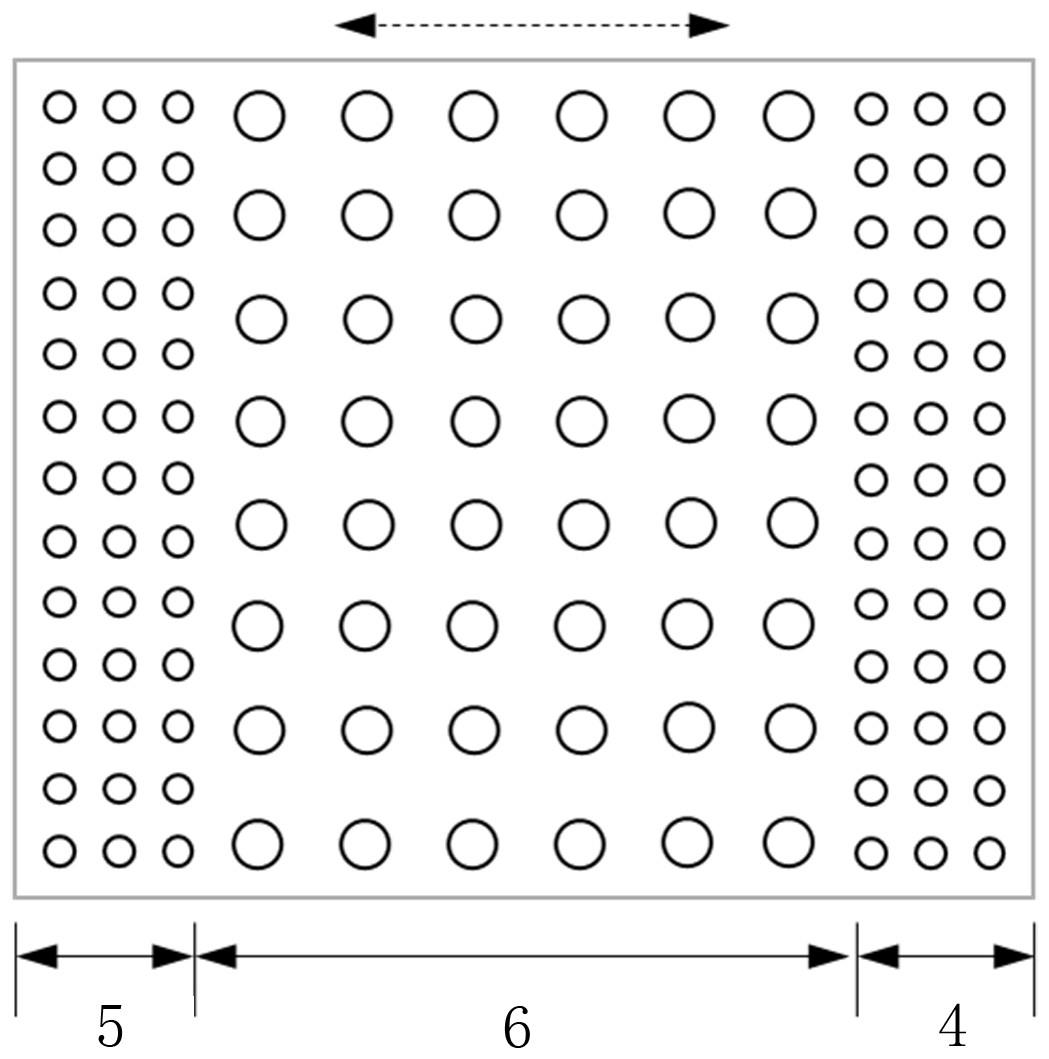

4、a.阵列式织构:在所述上止点区域、中部行程区域和下止点区域的任一区域,在导向套内周面的圆周方向体现为若干排半圆球形凹陷沿圆周向均匀分布,在导向套内周面的轴向体现为若干环形排列的半圆球形凹陷沿导向套轴向呈线性阵列分布;

5、b.通槽式织构:在所述上止点区域、中部行程区域和下止点区域的任一区域,由两组与导向套轴向呈一定夹角的通槽交织呈网状结构,每组通槽由多个平行设置的截面为矩形或正方形的槽道构成,不同组中任意两相互交叉的通槽以导向套的轴线为中心线对称。

6、基上所述,所述上止点区域或下止点区域的长度占导向套长度的10%~15%;所述中部行程区域的长度占导向套长度的70%~80%。

7、基上所述,所述复合表面织构的面积率为5%~20%;所述复合表面织构中半圆球形凹陷的直径或通槽的宽度为40μm~200μm。

8、基上所述,当采用阵列式织构时,复合表面织构在上止点区域和下止点区域直径为50μm,面积率为10%,在中部行程区域直径为200μm,面积率为5%;当采用通槽式织构时,复合表面织构在上止点区域和下止点区域的宽度为40μm,在中部行程区域的宽度为60μm。

9、基上所述,所述阵列式织构中相邻两织构结构之间的间距等于织构结构的直径。

10、基上所述,所述通槽式织构中通槽与导向套轴向所形成的夹角为45°~60°。

11、基上所述,所述通槽式织构中通槽与导向套轴向所形成的夹角为58°。

12、基上所述,所述通槽式织构中两组槽道的深度和宽度相同,且槽道宽度为同组相邻槽道间距的三分之二至五分之四,槽道深度为槽道宽度的四分之一至三分之一。

13、一种制备所述的导向套的方法,步骤如下:

14、步骤1)首先对待加工的导向套粗坯表面进行抛光处理,使其表面粗糙度值ra为0.04,然后将抛光后的导向套放置于丙酮溶液中进行超声波清洗,清洗时间至少为15min;

15、步骤2)将预先设计好的复合表面织构信息传送给激光加工设备;

16、步骤3)利用激光加工设备对步骤1)清洗后的导向套进行加工;

17、步骤4)将步骤3)加工完的导向套进行打磨处理,去除表面毛刺和熔渣,再于丙酮溶液中进行超声清洗20min以上。

18、基上所述,步骤3)中,所述的加工是指采用皮秒激光器进行加工,激光波长为500nm~900nm;脉宽为100ps,脉冲频率为30khz~50khz,脉冲平均功率为5w-6w,扫描次数为15次。

19、本发明相对现有技术具有突出的实质性特点和显著的进步,具体的说,本发明的导向套仅需通过对液压缸工作过程中导向套相对运动的接触面上构造织构结构,不需对导向套结构本身进行改进,也不需对缸筒内部或活塞外表面进行织构结构的制造,需要处理面积大大减少,有利于降低加工难度和制造成本低,并缩短加工时间。

20、本发明的导向套上的织构结构呈现在活塞杆上止点和下止点区域密集,中部区域相对疏松的方式,同时结合呈特定夹角交织构成的网状沟槽型结构,可有效降低导向套摩擦副的摩擦系数,大幅提高导向套的性能,并有助于降低故障率并延长导向套的使用寿命。

21、索默菲德数是一个集成了压力、速度、粘度、间隙等诸多工况信息的表征工况条件的无量纲参数。一般在越宽的索默菲德数范围内保持较低的摩擦系数,越说明该种特定构型的零件能够在更多的工况条件下与邻近部件保持较低的摩擦系数。通过对导向套上不同形状的织构结构的摩擦系数随索默菲德数(sommerfeld number)变化情况的研究发现,采用半球形内凹阵列式微孔结构和沟槽式交叉方式的织构结构的导向套,相比于其他构型的织构结构能够适用于更多工况条件,适用范围更广。

- 还没有人留言评论。精彩留言会获得点赞!