一种滚装船电动顶推系统及装置的制作方法

1.本发明涉及液压推杆结构技术领域,尤其涉及一种滚装船电动顶推系统及装置。

背景技术:

2.滚装船通常在船尾和舷侧开口设置与船体铰接的跳板,作为车辆等货物进出船体的通道。由于船舶横倾、纵倾、大风、结冰等影响,可能导致跳板无法正常下降,因此需要借助顶推装置在开启阶段辅助下放跳板,同时在跳板关闭时,起到缓冲作用,减少跳板对船体的结构冲击。

3.传统的滚装船顶推装置大都采用集中液压油源供油的开式系统,此方式设备布置分散,占用空间大,需要船厂使用管路将上述设备连接在一起,并进行的管路投油清洗和压力试验等工作,现场工作量大,而且由于管路投油清洗的不到位导致设备故障频发,同时液压管路长、接头多,导致的设备漏油风险高,增加了对环境污染的风险,设备后期维护繁琐。

4.由于航运业的碳排放要求,大型滚装船纷纷采用lng等双燃料,要求相应的滚装设备也全部采用电力驱动,取消了原来的集中液压油源供油的液压控制方式,由电力直接驱动顶推装置动作。由于船上设备空间有限,因此在考虑顶推装置设计时需要尽量紧凑化、小型化、轻量化,方便人员维护。同时,原有的顶推方案采用的液压油缸,只有一个液压油口,用于跳板下降时主动进油顶推,跳板关闭时被动回油缓冲收回,该种被动收回方式完全依靠跳板将顶推油缸活塞推回,不能主动收回顶推装置,而大型滚装船具有多层甲板,舷侧跳板可在不同甲板工作位置工作,在跳板工作位置切换过程中,如果顶推装置仍处于完全伸出位置,会产生跳板和顶推装置碰撞的危险。

技术实现要素:

5.针对现有技术的不足,本发明提供了一种集成程度高、适用性及稳定性强的滚装船电动顶推系统及装置。

6.为实现以上目的,本发明通过以下技术方案予以实现。

7.本技术提供了一种滚装船电动顶推系统,包括油箱、油缸、电机泵组、控制阀组,所述油缸内设有活塞杆且由活塞分为有杆腔、无杆腔;

8.所述电机泵组包括双向定量液压泵,所述双向定量液压泵第一端与所述有杆腔连接、第二端与所述无杆腔连接以形成闭式回路;

9.所述控制阀组包括第一液控单向阀、逻辑阀,所述第一液控单向阀的进口端与所述双向定量液压泵的第二端连通、出口端与所述无杆腔连通、先导口与所述双向定量液压泵第一端、有杆腔之间的管路连通;

10.所述逻辑阀的进油端与所述第一液控单向阀、无杆腔之间的管路连通、排油端以及出油端与所述油箱连通、控制端与第一液控单向阀、双向定量液压泵第二端之间的管路连通。

11.进一步限定,上述的一种滚装船电动顶推系统,其中,所述电机泵组集成在所述控

制阀组上,还包括用于驱动所述双向定量液压泵的驱动电机;

12.其中,所述驱动电机连接设有外接电源的接线盒,所述双向定量液压泵浸润在所述油箱内,所述驱动电机、齿轮泵通过联轴器连接。

13.进一步限定,上述的一种滚装船电动顶推系统,其中,还包括通过接插件线束连接到接线盒且用于检测油压的压力传感器。

14.进一步限定,上述的一种滚装船电动顶推系统,其中,所述控制阀组还包括第一溢流阀,所述第一溢流阀第一端与所述逻辑阀的出油端连通、第二端与所述逻辑阀排油端、油箱之间的管路连通。

15.进一步限定,上述的一种滚装船电动顶推系统,其中,所述控制阀组还包括补油单向阀,所述补油单向阀的进口端与所述第一溢流阀第二端、油箱之间的管路连通、出口端与所述双向定量液压泵第一端、有杆腔之间的管路连通。

16.进一步限定,上述的一种滚装船电动顶推系统,其中,所述控制阀组还包括第二液控单向阀,所述第二液控单向阀的进口端与所述油箱连通、出口端与所述第一液控单向阀、无杆腔之间的管路连通;

17.其中,所述第二液控单向阀的先导口与所述双向定量液压泵第一端、有杆腔之间的管路连通。

18.进一步限定,上述的一种滚装船电动顶推系统,其中,所述控制阀组还包括第二溢流阀、第三溢流阀,所述第二溢流阀的第一端与第二液控单向阀出口端、无杆腔之间的管路连通、第二端与第二液控单向阀进口端、油箱之间的管路连通;

19.所述第三溢流阀的第一端与补油单向阀出口端、有杆腔之间的管路连通、第二端与第一溢流阀第二端、补油单向阀进口端之间的管路连通。

20.进一步限定,上述的一种滚装船电动顶推系统,其中,还包括内置于所述油箱中的气囊以及与所述气囊连通的充气阀。

21.本技术还提供了一种滚装船电动顶推装置,采用上述任一项所述的滚装船电动顶推系统,其中,接线盒固定设置在控制阀组上且外接电缆,所述有杆腔的油口通过钢管接入所述控制阀组,所述无杆腔的油口经过所述油箱内部接入所述控制阀组。

22.进一步限定,上述的一种滚装船电动顶推装置,其中,所述油缸上关于所述有杆腔和/或有杆腔对应位置处设置有用于监测所述活塞位置的位置传感器。

23.本发明至少具备以下有益效果:

24.1、将油缸、控制阀组、油箱、电机泵组集成在一起以形成闭式系统,占用空间小,能够更好地满足设备安装要求,同时通过控制阀组不仅能够实现油缸的主动顶推、被动缓冲收回,而且在跳板工作位置切换过程中能够实现油缸的主动收回,防止跳板和顶推装置碰撞,适用性及安全可靠性更高;

25.2、于油缸内活塞杆的伸出回路和收回回路分别设置第二溢流阀和第三溢流阀进行压力保护,能够避免顶推装置在工作异常时过压损坏;

26.3、油箱中内置有气囊,通过充气阀能够向气囊内预充一定压力,以免双向定量液压泵运转时出现吸空的情况;

27.4、油缸有杆腔的油口通过钢管接入控制阀组、无杆腔的油口采用内置式经过油箱接入控制阀组,从而实现装置整体尺寸的优化,同时减少漏油风险;

28.5、将机械、液压、电气集成在一起,外部接口仅通过一根电缆对顶推系统进行供电,不需要额外敷设液压管路,减少漏油风险和故障点,设备维护方便,可靠性更高。

附图说明

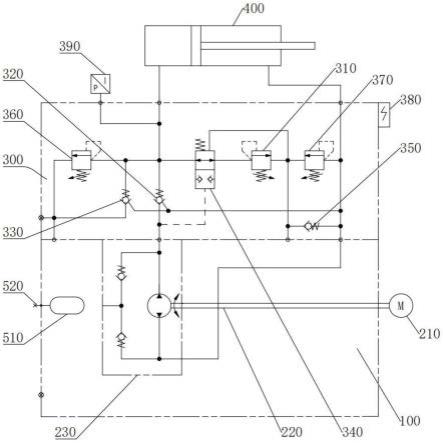

29.图1为本技术实施例滚装船电动顶推系统的示意图;

30.图2为本技术实施例滚装船电动顶推装置的结构示意图;

31.图3为本技术实施例滚装船电动顶推装置的结构示意图;

32.图4为本技术实施例滚装船电动顶推装置的结构示意图;

33.图5为本技术实施例滚装船电动顶推装置“油箱100”部分的剖视图。

34.附图标记

35.油箱-100、驱动电机-210、联轴器-220、齿轮泵-230、控制阀组-300、第一溢流阀-310、第一液控单向阀-320、第二液控单向阀-330、逻辑阀-340、补油单向阀-350、第二溢流阀-360、第三溢流阀-370、接线盒-380、压力传感器-390、油缸-400、气囊-510、充气阀-520、位置传感器-600。

具体实施方式

36.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员获得的所有其他实施例,都属于本技术保护的范围。

37.本技术的说明书和权利要求书中的术语“第一”、“第二”等是用于区别类似的对象,而不用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便本技术的实施例能够以除了在这里图示或描述的那些以外的顺序实施,且“第一”、“第二”等所区分的对象通常为一类,并不限定对象的个数,例如第一对象可以是一个,也可以是多个。此外,说明书以及权利要求中“和/或”表示所连接对象的至少其中之一,字符“/”,一般表示前后关联对象是一种“或”的关系。

38.下面结合附图,通过具体的实施例及其应用场景对本技术实施例提供的滚装船电动顶推系统及装置进行详细地说明。

39.如图1所示,本技术实施例提供了一种滚装船电动顶推系统,包括油缸400、控制阀组300、油箱100、电机泵组,油缸400内设有活塞杆,油缸400内部由活塞分为有杆腔以及无杆腔,电机泵组与油箱100连通,能够用于主动提供压力油源并通过控制阀组300控制油缸400内活塞杆的动作。

40.电机泵组集成在控制阀组300上,包括驱动电机210、双向定量液压泵,双向定量液压泵浸润在油箱100内,驱动电机210、双向定量液压泵通过联轴器220连接,双向定量液压泵具体为齿轮泵230,其能够双向旋转、双向定排量提供压力油源,齿轮泵230第一端与油缸400的有杆腔连接、第二端与油缸400的无杆腔连接,从而形成闭式回路。

41.同时,电机泵组通过接线盒380外接电源直接控制驱动电机210正反转,从而实现齿轮泵230的供油和吸油的转向切换。

42.控制阀组300包括设置在齿轮泵230第二端与油缸400无杆腔通道之间的第一液控单向阀320,具体来说,第一液控单向阀320的进口端与齿轮泵230的第二端连通、出口端与

油缸400的无杆腔连通。

43.于主动伸出工况下,驱动电机210正转,齿轮泵230于第二端输出压力油,压力油经第一液控单向阀320直接到达油缸400的无杆腔,油缸400内的活塞杆在液压作用下执行主动伸出动作,油缸400有杆腔的油液经过闭式回路返回至齿轮泵230的第一端吸油口。

44.在一种较佳的实施方式中,如图1所示,控制阀组300还包括第二液控单向阀330,第二液控单向阀330的进口端与油箱100连通、出口端与第一液控单向阀320、油缸400无杆腔之间的管路连通,其中,第一液控单向阀320、第二液控单向阀330的先导口与齿轮泵230第一端、油缸400有杆腔之间的管路连通。

45.于主动收回工下况,驱动电机210反转,齿轮泵230于第一端输出压力油,压力油直接到达油缸400的有杆腔,同时液压反馈给第一液控单向阀320和第二液控单向阀330的先导口,从而打开油缸400无杆腔回路上的第一液控单向阀320及第二液控单向阀330,油缸400内的活塞杆执行主动收回动作,回油油液部分经过闭式回路返回至齿轮泵230的第二端吸油口,多余油液直接流回油箱100。

46.在一种较佳的实施方式中,如图1所示,控制阀组300还包括逻辑阀340、第一溢流阀310、补油单向阀350,逻辑阀340的进油端与第一液控单向阀320、油缸400无杆腔之间的管路连通、排油端与油箱100连通、控制端与第一液控单向阀320、齿轮泵230第二端之间的管路连通,第一溢流阀310第一端与逻辑阀340的出油端连通、第二端与逻辑阀340排油端、油箱100之间的管路连通,补油单向阀350进口端与第一溢流阀310第二端、油箱100之间的管路连通、出口端与齿轮泵230第一端、油缸400有杆腔之间的管路连通。

47.于主动伸出工况下,齿轮泵230于第二端输出压力油,通过逻辑阀340控制端驱使逻辑阀340的进油端、出油端处于关闭状态,于被动缓冲收回工况下,此时齿轮泵230不启动,油缸400内的活塞杆在跳板的作用下被动推回,逻辑阀340在弹簧力作用下复位使其进油端、出油端处于开启位置,第一溢流阀310用于调定被动缓冲力的大小,油缸400无杆腔内的液压油经逻辑阀340和第一溢流阀310流回油箱100,同时经补油单向阀350向闭式回路内补油。

48.本技术实施例中,采用上述的一种滚装船电动顶推系统,将油缸400、控制阀组300、油箱100、电机泵组集成在一起以形成闭式系统,占用空间小,能够更好地满足设备安装要求,同时通过控制阀组300不仅能够实现油缸400的主动顶推、被动缓冲收回,而且在跳板工作位置切换过程中能够实现油缸400的主动收回,防止跳板和顶推装置碰撞,适用性及安全可靠性更高。

49.在一种较佳的实施方式中,如图1所示,控制阀组300还包括第二溢流阀360、第三溢流阀370,第二溢流阀360的第一端与第二液控单向阀330出口端、油缸400无杆腔之间的管路连通、第二端与第二液控单向阀330进口端、油箱100之间的管路连通,第三溢流阀370的第一端与补油单向阀350出口端、油缸400有杆腔之间的管路连通、第二端与第一溢流阀310第二端、补油单向阀350进口端之间的管路连通。

50.本技术实施例中,采用上述的一种滚装船电动顶推系统,于油缸400内活塞杆的伸出回路和收回回路分别设置第二溢流阀360和第三溢流阀370进行压力保护,能够避免顶推装置在工作异常时过压损坏。

51.在一种较佳的实施方式中,如图1所示,油箱100中内置有气囊510和充气阀520,通

过充气阀520能够向气囊510内预充一定压力,以免齿轮泵230运转时出现吸空的情况。

52.在一种较佳的实施方式中,如图1所示,还包括采用接插件线束连接到接线盒380的压力传感器390,压力传感器390能够监测顶推系统的压力,从而更有效地进行顶推装置的控制和保护。

53.如图2至5所示,本技术实施例还提供了一种滚装船电动顶推装置,采用上述任一实施方式中所述的滚装船电动顶推系统,其中,接线盒380固定设置在控制阀组300上且外接电缆,油缸400有杆腔的油口通过钢管接入控制阀组300、无杆腔的油口采用内置式经过油箱100接入控制阀组300,从而实现装置整体尺寸的优化,同时减少漏油风险。

54.可以理解的是,根据应用工况,油缸400内部活塞上能够不设置油路通道。

55.如图5所示,气囊510设置于油箱100内部,充气阀520设置在油箱100的外表面上且延伸至与气囊510连通。

56.本技术实施例中,采用上述的一种滚装船电动顶推装置,将机械、液压、电气集成在一起,外部接口仅通过一根电缆对顶推系统进行供电,不需要额外敷设液压管路,减少漏油风险和故障点,设备维护方便,可靠性更高。

57.在一种较佳的实施方式中,如图3、4所示,油缸400上关于有杆腔对应位置处设置有位置传感器600,位置传感器600用于检测主动伸出工况时油缸400内活塞的位置,从而保证顶推装置运行稳定性。

58.可以理解的是,也可以于油缸400关于无杆腔对应位置处设置位置传感器600,从而检测主动收回工况时油缸400内活塞的位置。

59.在一种较佳的实施方式中,通过逻辑控制停止驱动电机210运行,避免顶推系统长时间满载运行过热。

60.需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者装置不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者装置所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括该要素的过程、方法、物品或者装置中还存在另外的相同要素。此外,需要指出的是,本技术实施方式中的方法和装置的范围不限按示出或讨论的顺序来执行功能,还可包括根据所涉及的功能按基本同时的方式或按相反的顺序来执行功能,例如,可以按不同于所描述的次序来执行所描述的方法,并且还可以添加、省去、或组合各种步骤。另外,参照某些示例所描述的特征可在其他示例中被组合。

61.上面结合附图对本技术的实施例进行了描述,但是本技术并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本技术的启示下,在不脱离本技术宗旨和权利要求所保护的范围情况下,还可做出很多形式,均属于本技术的保护之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1