一种双转子机油泵流量检测设备的制作方法

1.本实用新型涉及机械加工技术领域,尤其涉及一种双转子机油泵流量检测设备。

背景技术:

2.双转子机油泵产品具有两个进油口,两个出油口以及一个调压阀组合而成。其中,一组进出油口是由一个左转子室控制,另一组进出油口是由另一个右转子室控制,两边的转子室大小不同,导致的进出口的流量也不相同,两个转子室共用一个调压阀,一组进出油口工作,另一组则不工作,根据实际使用情况选择。

3.双转子机油泵产品每个出油口的流量需要检测,目前市面上没有可以检测这款机油泵流量的设备,现在极需设计检测设备用来检测产品是否满足设计要求以及产品是否合格,并提高油泵流量检测精度。

技术实现要素:

4.实用新型目的:本实用新型旨在提供一种检测精度高的双转子机油泵流量检测设备。

5.技术方案:本实用新型的双转子机油泵流量检测设备,包括用于驱动待测双转子机油泵的电机驱动组件,设在电机驱动组件下方用于放置待测双转子机油泵的工装组件,与待测双转子机油泵出油口连接的用于检测管路压力和流量的管路组件,与待测双转子机油泵进油口连接的用于供油的油箱;油箱包括与待测双转子机油泵进油口匹配的油箱出油口,与管路组件连接的油箱回油口;管路组件包括若干用于连接待测双转子机油泵出油口的前端分支管路,若干用于连接油箱回油口的后端分支管路,用于连接前端分支管路和后端分支管路的主管路,依次设在主管路前端的压力传感器和流量传感器,以及设在后端分支管路上的油压阀。

6.进一步地,还包括触摸屏,电机驱动组件、压力传感器和流量传感器分别与触摸屏连接,触摸屏用于控制电机驱动组件的转速并显示转速和油泵流量。

7.进一步地,电机驱动组件包括伺服电机,伺服电机驱动的电机主轴,伺服电机和电机主轴之间设置的同步带和编码器。

8.进一步地,工装组件包括中间具有凹槽的立板,凹槽用于放置待测双转子机油泵,凹槽前后设有u形压紧工装,其中立板的纵截面为t形。

9.进一步地,油箱内设一隔板,隔板设在油箱出油口和油箱回油口之间。

10.进一步地,油箱内设有加温搅拌装置。

11.进一步地,油压阀为手动控制,并在油压阀上配有用于显示油压的表头。

12.进一步地,还包括用于放置电机驱动组件、工装组件、管路组件和油箱的设备机架。

13.进一步地,设备机架包括设备框架,设在设备框架内部的工作台,固定在工作台下方的柜体,工作台上方的设备框架各面安装有玻璃窗。

14.进一步地,油箱的一部分安装在工作台下方的柜体内,另一部分安装在工作台上,电机驱动组件、工装组件和管路组件安装在工作台上。

15.有益效果:与现有技术相比,本实用新型具有如下优点:(1)设备系统采用分布式控制、集中式管理,集成能力较强,节省硬件数量与投资成本;(2)设备通用性能强,根据不同的被检测对象,只要更换不同的工装即可;(3)设备可以检测两组及两组以上进出油口的油泵流量;(4)设备节省安装费用及维护成本,且系统数据传输速度快、准备性高,性能稳定。

附图说明

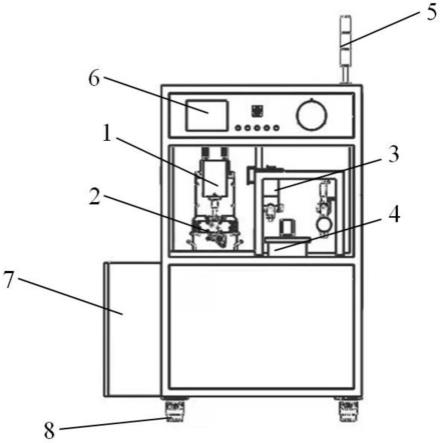

16.图1为本实用新型的结构示意图;

17.图2为本实用新型的设备机架的结构示意图;

18.图3为本实用新型的电机驱动组件的结构示意图;

19.图4为本实用新型的工装组件的结构示意图;

20.图5为本实用新型的管路组件的结构示意图;

21.图6为本实用新型的油箱的结构示意图;

22.图7为本实用新型的油箱的内部结构透视图;

23.图中,1、电机驱动组件;11、伺服电机;12、电机主轴;13、同步带;14、编码器;15、罩壳;16、底板;2、工装组件;21、立板;22、压紧工装;3、管路组件;31、前端分支管路;32、后端分支管路;33、主管路;34、油压阀;35、压力传感器;36、流量传感器;37、第一换向阀;38、第二换向阀;4、油箱;41、油箱出油口;42、油箱回油口;43、加温搅拌装置;5、设备机架;51、设备框架;52、指示灯;53、柜体;6、触摸屏;7、设备电箱;8、福马轮组件;9、双转子机油泵。

具体实施方式

24.下面结合附图对本实用新型的技术方案作进一步说明。

25.如图1-2所示,本实用新型的双转子机油泵流量检测设备,适用于检测两组及两组以上机油泵的出油口流量设备,其中双转子机油泵流量检测设备包括电机驱动组件1、工装组件2、管路组件3、油箱4、设备机架5、触摸屏6、设备电箱7、福马轮组件8。

26.电机驱动组件1用于驱动待测双转子机油泵,电机驱动组件1下方工装组件2,工装组件2上放置待测的双转子机油泵9;双转子机油泵9的出油口与管路组件3连接,管路组件3用于检测管路压力和流量,双转子机油泵9的进油口与油箱4连接,油箱4还与管路组件3连接,油箱4用于为双转子机油泵9供油并收集管路组件3的回油,形成机油的循环。

27.具体的,设备机架5用于放置双转子机油泵流量检测设备的其他组件,包括采用方管焊接成的设备框架51,设在设备框架51中间的工作台,设在工作台下面的柜体53,以及设在设备框架51上方的指示灯52,柜体53具有铝合金制成的双开门,工作台上方的设备框架51四周设有由有机玻璃制成的玻璃窗,玻璃窗为可开合设计,且设备框架51的四边用钣金,均可打开。触摸屏6设在设备机架5上,用于控制电机驱动组件1的转速并显示转速和油泵流量;设备电箱7安装在设备机架5侧面,用于为双转子机油泵流量检测设备提供电源;福马轮组件8设在设备机架5底部,方便双转子机油泵流量检测设备移动。

28.如图3所示,电机驱动组件1包括底板16和罩壳15,底板16和罩壳15中间安装有伺

服电机11,伺服电机11驱动连接有电机主轴12,伺服电机11和电机主轴12之间设置有同步带13和编码器14,其中同步带13和编码器14安装在电机驱动组件1顶部的罩壳15内。伺服电机11与图中未显示的变频器组成,变频器可准确控制伺服电机转速;电机驱动组件1通过伺服电机11利用同步带13带动电机主轴12旋转,速度最高5000rap/min,伺服电机11和电机主轴12的同步轮尺寸为2:1或者3:1;编码器14选用增量编码器,保证最高转速可测;电机主轴12设有通用内孔,更换产品时可快速更换不同的快速接头;底板16设有螺纹孔和销钉孔,保证更换夹具时可以准确快速的安装。

29.如图4所示,工装组件2用于放置待测的双转子机油泵9,包括中间具有凹槽的立板21,凹槽用于放置待测双转子机油泵,凹槽前后设有u形的压紧工装22,其中立板21的纵截面为t形。具体的,工装组件2采用45#钢制作,双转子机油泵9通过销钉定位在工装组件2上,通过螺栓锁紧,锁紧同时,背面的双转子机油泵9出油口接头压紧在出油口管上,出油口管与管路组件3连接;压紧工装22通过销钉定位,通过螺栓锁紧在立板21上,压紧工装22外部打孔安装油管快速接头,内部为各进出油口通道。

30.如图5所示,管路组件3包括两组前端分支管路31、两组后端分支管路32以及一组主管路33,其中前端分支管路31用于连接待测双转子机油泵出油口,后端分支管路32用于连接油箱回油口42,主管路33用于连接前端分支管路31和若干后端分支管路32,具体的,主管路33前端依次设有压力传感器35和流量传感器36。后端分支管路32上设有油压阀34。两组前端分支管路31上各设有第一换向阀37,后端分支管路32间设有第二换向阀38;

31.管路组件3与出油口通道通过软管连接,软管为液压设备软管;油压阀34为手动控制,单配表头显示;管路组件3配有一套压力传感器35和流量传感器36,每次测试测试一路,通过第一换向阀37和第二换向阀38可自动切换需检测油路。

32.如图6-7所示,油箱4包括油箱出油口41和油箱回油口42,其中油箱出油口41与待测的双转子机油泵9的进油口匹配,油箱回油口42与管路组件3连接的;油箱4内设一隔板,隔板设在油箱出油口41和油箱回油口42之间;在油箱4的一侧设有加温搅拌装置43。具体的,油箱4采用不锈钢焊接,油箱出油口41下设有滤网,用于保证进入机油泵的油质;加温搅拌装置43包括油箱内置加热棒和搅拌电机,还包括温控仪,通过温控仪能较为准确控制温度,搅拌电机保证油箱温度均匀;隔板用于保证回油时,不会对出油有影响。

33.本实用新型的双转子机油泵流量检测设备的工作过程如下:

34.(1)将待测的双转子机油泵安装在设备的工装组件上。

35.(2)通过触摸屏设置电机驱动组件,使油泵上的轴转动,油泵的一端进油口通过连接管路开始吸入油箱里的油。

36.(3)当油泵不断地工作时,从油泵的出油口会有大量的油被排除,通过管路组件,再次回到油箱,而在管路组件上通过流量计和压力检测计检测油泵工作的流量,并将数据显示在触摸屏幕上。

37.(4)步骤(1)~(3)是检测双转子机油泵一端进出油口的工作过程,如果检测双转子机油泵的另一端进出油口的流量,那么需要通过换向阀,将系统中的管路中切换到另一端,使系统可以检测油泵另一端进出油口的流量。

38.本实用新型能够检测两组及两组以上机油泵的出油口流量设备,该设备满足产品两组油路流量的检测,使用方便,通用性强。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1