离心风机用蜗壳及离心风机的制作方法

1.本实用新型涉及离心风机技术领域,尤其涉及一种离心风机用蜗壳及离心风机。

背景技术:

2.吸油烟机的风机系统多采用体积较小、流量和压力较高的多翼离心风机,前端一般需要安装气流入口导向的集流器,集流器与蜗壳一般正面多颗螺钉固定,装配麻烦,效率低,且蜗壳盖前面额外增加的固定螺钉、卡扣等凸出结构也会影响气流进风。

3.为此,申请号为cn201010576162.1(申请公开号为cn102478269a)的中国发明专利申请公开了一种蜗壳及设置有该种蜗壳的抽油烟机,蜗壳包括前挡板、围板、后挡板、进风圈,所述前挡板设置有进风口,所述后挡板用于支撑固定电机及叶轮,所述围板设置于所述前挡板与后挡板之间,所述进风圈卡合设置于所述前挡板的进风口处。其中,进风圈在其朝向所述进风口的表面上设置有至少一个卡合凸起;所述前挡板在其进风口处设置有与所述卡合凸起的数量相同的卡合缺口,所述卡合缺口与所述卡合凸起一一对应,所述卡合缺口供相应的卡合凸起穿过;所述前挡板的内表面上在所述进风口处设置有与所述卡合凸起的数量相同的卡合通道,所述卡合通道与所述卡合缺口一一对应,所述卡合通道与相应的卡合缺口相连;所述卡合凸起可以穿过相应的卡合缺口,进而将所述进风圈绕所述进风口的圆心旋转,所述卡合凸起可进入相应的卡合通道,从而将所述进风圈卡合设置于所述前挡板上。

4.但上述专利中的蜗壳的进风圈(也即集流罩)的安装结构还存在一定的不足,首先,该专利中的进风圈在前挡板上安装到位后,为了防止漏风,进风圈需要通过在其最外缘处设置对应的进风凸起将前挡板凸起进行包裹住,而进风凸起是凸出于前挡板的前壁面之外,因而,仍然会存在影响气流顺利进风问题,增加了额外涡流和噪音。其次,该专利中的进风圈旋转卡合连接在前挡板的进风口处后,与前挡板的连接并不足够牢靠,长时间使用后,容易出现松脱及晃动问题。

技术实现要素:

5.本实用新型所要解决的第一个技术问题是针对现有技术的现状,提供一种安装方便且能实现顺利进风,减少额外涡流和噪音问题的离心风机用蜗壳。

6.本实用新型所要解决的第二个技术问题是针对现有技术的现状,提供一种不容易出现松脱及晃动问题的离心风机用蜗壳。

7.本实用新型所要解决的第三个技术问题是针对现有技术的现状,提供一种采用上述集流罩的离心风机。

8.本实用新型解决第一个技术问题所采用的技术方案为:离心风机用蜗壳,包括:

9.蜗壳本体,具有进风口;

10.集流罩,包括呈环状的导流部以及位于导流部外侧的安装部;

11.所述安装部包括自所述导流部的外周缘向后延伸的第一环形壁,所述第一环形壁

位于所述进风口内,该第一环形壁的外周壁与所述进风口的内周边沿之间设有允许两者之间以旋转方式卡接的卡扣结构。

12.为了实现集流罩与蜗壳本体的旋转卡接,所述进风口的内周边沿设有沿周向间隔布置、且径向向内凸出的卡舌,所述第一环形壁的外周壁具有沿周向间隔布置的卡合通道,每个卡合通道沿所述第一环形壁的周向延伸,并且,所述第一环形壁的外周壁的后侧边沿与所述卡合通道相对应的位置还设有与该卡合通道连通的安装入口,各所述卡舌能通过对应的安装入口进入到与之对应的卡合通道中,从而共同构成了所述的卡扣结构。

13.可以想到的是,卡舌与卡合通道的设置位置也可以反置,也即在集流罩的第一环形壁上设置类似的卡舌结构,在蜗壳本体的进风口处设置相匹配的卡合通道以及安装入口。

14.为了保证集流罩安装的牢靠性,进风口处与集流罩相配合的部分最好具有足够的轴向长度,所述进风口的内周沿具有向后延伸的第二环形壁,各所述卡舌设于所述第二环形壁的后侧边沿处。

15.为了方便加工,各所述卡舌、第二环形壁以及所述蜗壳本体为一体设计。蜗壳本体多采用钣金结构,因此,卡舌利用蜗壳本体自身翻边的多余材料,就可以加工出来,节省了材料成本。

16.为了使卡舌能顺利地进入卡合通道中,所述安装入口为口径自后向前渐缩的导向口。

17.为了在卡舌自安装入口进入卡合通道后能够顺利地沿卡合通道长度方向滑移,所述卡合通道的侧壁在邻近所述安装入口的部分具有自前向后倾斜的导向斜面。

18.本实用新型解决第二个技术问题所采用的技术方案为:所述卡舌与所述卡合通道之间还设有用于限制两者在周向上进行旋转的周向限位结构。周向限位结构可以有效避免集流罩在安装到位后相对蜗壳本体轻易地反向脱出。

19.为了方便加工形成上述的周向限位结构,所述卡合通道的底壁上设有第一凸筋,所述卡舌上与所述第一凸筋相对应的位置具有供该第一凸筋卡入其中的第一卡槽,所述的第一凸筋与所述第一卡槽共同构成了所述的周向限位结构。可以想到的是,第一凸筋可以是设于卡舌上,第一卡槽对应设于卡合通道的底壁上。

20.为了避免集流罩在轴向上发生晃动,所述卡合通道的侧壁上还设有用于在集流罩的轴向上与所述卡舌相抵的第二凸筋。

21.为了进一步消除集流罩的第一环形壁相对蜗壳盖板的凸出部分对进风风量及噪音的影响,所述蜗壳本体包括盖板,所述进风口开设在所述的盖板上,在所述集流罩在所述进风口处安装到位状态下,所述第一环形壁的前侧边缘与所述盖板的外壁面基本齐平。

22.本实用新型解决第三个技术问题所采用的技术方案为:一种离心风机,包括叶轮、电机以及上述的蜗壳,所述叶轮设于所述蜗壳内,并与所述电机的输出轴连接。

23.与现有技术相比,本实用新型的优点:由于集流罩的第一环形壁是安装在蜗壳本体的进风口内,并通过卡扣结构与进风口的内周边沿进行连接,因而,有效减少了集流罩的安装部相对蜗壳本体的进风口处前壁面的凸出高度,实现了气流朝向进风口内的顺利进风,减少了额外的涡流和噪音问题,增强了离心风机的整体气动效率。另一方面,集流罩与蜗壳本体采用旋转后卡接的安装方式省去螺钉和紧固螺钉的人工成本,降低成本并提供组

装效率。

附图说明

24.图1为本实用新型实施例的蜗壳的立体结构示意图;

25.图2为图1的分解图;

26.图3为本实用新型实施例的集流罩的立体结构示意图;

27.图4为本实用新型实施例蜗壳本体的立体结构示意图;

28.图5为本实用新型实施例的蜗壳沿轴向剖切的剖视图。

具体实施方式

29.以下结合附图实施例对本实用新型作进一步详细描述。

30.在本实用新型的说明书及权利要求书中使用了表示方向的术语,诸如“前”、“后”、“上”、“下”、“左”、“右”、“侧”、“顶”、“底”等,用来描述本实用新型的各种示例结构部分和元件,但是在此使用这些术语只是为了方便说明的目的,是基于附图中显示的示例方位而确定的。由于本实用新型所公开的实施例可以按照不同的方向设置,所以这些表示方向的术语只是作为说明而不应视作为限制,比如“上”、“下”并不一定被限定为与重力方向相反或一致的方向。

31.参见图1-图5,离心风机用蜗壳包括蜗壳本体10以及集流罩20。

32.参见图1,蜗壳本体10包括前后两个相对的盖板以及连接两个盖板的环壁13,其中,前后两个盖板可分别记作前盖板11和后盖板12,前盖板11及后盖板12上均开设有进风口14。环壁13长度方向的两个端部与前、后盖板12之间共同限定出供蜗壳本体10内气流排出的出风口17。集流罩20设于蜗壳本体10的进风口14处,如,图1所示,集流罩20安装在前盖板11的进风口14处,以方便外部风道中的气流顺利地进入到蜗壳的进风口14。

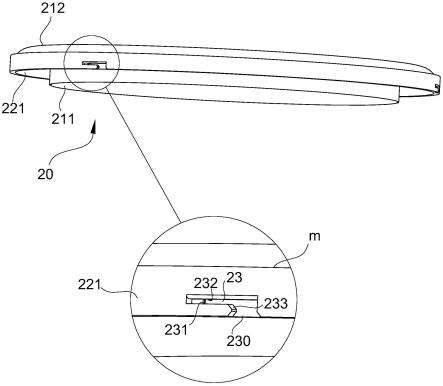

33.结合图3及图5,集流罩20包括呈环状的导流部21以及位于导流部21外侧的安装部22。导流部21包括轴向导流部211以及径向导流部212,其中,轴向导流部211为自径向导流部212的内周沿朝向蜗壳本体10内部延伸的一个环形壁,该环形壁的轴向与蜗壳本体10的叶轮的轴向基本一致。径向导流部212为中部朝蜗壳外凸起的一个弧形壁。

34.集流罩20的安装部22包括自径向导流部212的外周缘向后延伸的第一环形壁221,该第一环形壁221与轴向导流部211之间具有间隙,通常情况下,为了保证安装强度,减少变形问题,第一环形壁221的厚度要大于导流部21的壁厚。

35.导流罩在安装状态下,其第一环形壁221位于进风口14内,并且该第一环形壁221的外周壁与进风口14的内周边沿之间设有允许两者之间以旋转方式卡接的卡扣结构。其中,本实施例的第一环形壁221的外径与蜗壳本体10的进风口14的内径相适配,以允许第一环形壁221能够顺利地嵌设进风口14中,并保证第一环形壁221与进风口14的内周壁之间不会存在较大间隙。

36.为了保证集流罩20安装的牢靠性,进风口14处与集流罩20相配合的部分最好具有足够的轴向长度,所以本实施例的进风口14的内周沿处具有向后延伸的第二环形壁15,该第二环形壁15的内径与第一环形壁221的外径相匹配,这样在安装状态下,两者能够牢靠贴合。

37.参见图4,第二环形壁15的后侧边沿处设有多个径向向内凸出的卡舌16,各卡舌16沿第二环形壁15的周向均匀间隔布置。第一环形壁221的外周壁具有沿周向间隔布置的卡合通道23,卡合通道23的数量与卡舌16的数量一致,且一一对应。每个卡合通道23沿第一环形壁221的周向延伸,并且,第一环形壁221的外周壁的后侧边沿在与卡合通道23相对应的位置还设有与该卡合通道23连通的安装入口230,通常情况下,安装入口230设于卡合通道23长度方向的一个端部处。

38.参见图3及图4,集流罩20在进行安装时,蜗壳本体10上的各卡舌16能通过对应的安装入口230进入到与之对应的卡合通道23中,并在集流罩20相对蜗壳本体10旋转一定角度后实现固定,集流罩20上的卡合通道23与蜗壳本体10上的卡舌16共同构成了本实施例的卡扣结构。

39.第一环形壁221上的安装入口230为口径自后向前渐缩的导向口。卡合通道23的后侧壁在邻近安装入口230的部分具有自前向后倾斜的导向斜面233。由此,在进行装配时,卡舌16能够经由导向口顺利地进入到卡合通道23的端口位置,在进行旋转时,导向斜面233又可以有效引导卡舌16沿卡合通道23长度方向滑移,提高了集流罩20的安装效率。

40.为了避免集流罩20在安装到位后相对蜗壳本体10轻易地反向脱出,卡合通道23的底壁上设有第一凸筋231,卡舌16上与第一凸筋231相对应的位置具有供该第一凸筋231卡入其中的第一卡槽160。在集流罩20安装旋转到位后,卡合通道23上的第一凸筋231卡入到卡舌16的第一卡槽160中实现限位,避免了卡舌16在卡合通道23中轻易地反向脱出。

41.一般情况下,为了方便集流罩20的转动,卡舌16的厚度稍小于卡合通道23的宽度,卡舌16装配到位后,与开合通道的侧壁之间会具有间隙,而为了避免集流罩20在轴向上发生晃动,本实施例的卡合通道的侧壁上还设有用于在集流罩20的轴向上与卡舌16相抵的第二凸筋232。如图3所示,第二凸筋232设于卡合通道23的前侧壁上,并朝向凸出,这样,集流罩20在安装到位后,第一凸筋231可以抵在卡舌16的前侧壁相抵,避免卡舌16在轴向上发生晃动。

42.本实施例的卡舌16、第二环形壁15以及蜗壳本体10为一体设计。具体地,由于蜗壳本体10多采用钣金结构,因此,卡舌16利用蜗壳本体10自身翻边的多余材料,就可以加工出来,节省了材料成本。

43.在本实施例中,集流罩20在蜗壳本体10的进风口14处安装到位状态下,第一环形壁221的前侧边缘m(也可以理解为第一环形壁221与径向导流部212的外周缘接合的位置)与前盖板11的外壁面基本齐平,这样设置可以进一步消除集流罩20的第一环形壁221相对蜗壳盖板的凸出部分对进风风量及噪音的影响。当然,可以想到的是,第一环形壁221的前侧边缘m也可以稍外露出前盖板11的外壁面或者相对前盖板11的外壁面稍靠后布置。

44.由于集流罩20的第一环形壁221是安装在蜗壳本体10的进风口14内,并通过卡扣结构与进风口14的内周边沿进行连接,因而,有效减少了集流罩20的安装部22相对蜗壳本体10的进风口14处前壁面的凸出高度,实现了气流朝向进风口14内的顺利进风,减少了额外的涡流和噪音问题,增强了离心风机的整体气动效率。另一方面,集流罩20与蜗壳本体10采用旋转后卡接的安装方式省去螺钉和紧固螺钉的人工成本,降低成本并提供组装效率。

45.一种离心风机包括叶轮(未示出)、电机(未示出)以及上述的蜗壳,叶轮设于蜗壳内,并与电机的输出轴连接。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1