水冷却器及装配有该水冷却器的空压机的制作方法

1.本实用新型涉及空气压缩技术领域,尤其涉及一种空压机用的水冷却器。

背景技术:

2.目前,市场上的空压机主要采用风冷和水冷两种冷却方式。其中,风冷型空压机的冷却效果受环境温度影响较大,尤其是夏季时,环境温度高,风冷型空压机易出现高温问题。水冷型空压机内置的水冷却器包括油冷却器和后冷却器,其中,油冷却器主要是对润滑油进行冷却,后冷却器主要是对压缩气体进行冷却。水冷型空压机的冷却效果虽比风冷型空压机的冷效果好,但是,当高温压缩气体进入到后冷却器中进行冷却时,会产生大量的水分,若这些水分不能及时排出,则压缩气体会带着水分进入到后处理阶段,不仅增加后处理阶段的负担,而且易造成后处理设备损坏,影响压缩气体用户的生产。

技术实现要素:

3.为解决水冷型空压机中冷却产生的水分无法及时排出带来的问题,发明人经过实验分析发现:采用配备汽水分离器的方式解决上述问题时,当将该汽水分离器放置在空压机的机组内时,会增加空压机机组的内部空间,进而导致空压机的制造成本增大;当将该汽水分离器放置在空压机的机组外部时,需在汽水分离器底部单独引一路排水管,安装麻烦且额外增加用户的购置成本,冷却器与汽水分离器之间的管道内易产生积水,甚至会使管道锈蚀。故,本实用新型提出一种水冷却器,该水冷却器包括冷却部和汽水分离部,所述冷却部包括进气封头和冷却筒体,所述冷却筒体内部设置有内翅管,且该内翅管与所述进气封头上的进气口连通;所述冷却筒体的筒壁上设置有进水口和出水口,且所述进水口远离所述进气封头,所述出水口靠近所述进气封头;所述汽水分离部包括汽水分离筒体和芯体组件,所述汽水分离筒体在所述冷却筒体的下端与所述冷却筒体连接,所述汽水分离筒体的内腔与所述内翅管连通,所述汽水分离筒体的底部设置有排水口;所述芯体组件包括芯筒和排气管,所述芯筒位于所述汽水分离筒体内,所述排气管与所述芯筒连通并伸出到所述汽水分离筒体的外部。

4.在采用本实用新型水冷却器对空压机中的压缩主机输出的压缩气体进行冷却时,压缩气体经进气封头进入到冷却筒体中的内翅管中,冷却水从冷却筒体上的进水口进入到冷却筒体中,且压缩气体在冷却筒体中的流向与冷却水的流向呈对流状态,可提高冷却效果;冷却后的压缩气体穿过冷却筒体后从汽水分离部的上部进入到汽水分离筒体中,由芯体组件对冷却后的压缩气体进行汽水分离,从而使分离出来的压缩气体经芯体组件中的芯筒和排气管排出到本实用新型水冷却器的外部,使分离出来的水分经汽水分离筒体底部的排水口排出到本实用新型水冷却器的外部,完成汽水分离,避免压缩气体中的水分随压缩气体进入到后处理设备中,影响后处理设备的可靠运行。由此可见,本实用新型水冷却器集成有冷却部和汽水分离部,故能够提前将冷却压缩气体产生的水分分离出来,并充汽水分离筒体底部的排水口出排出,可避免水分随压缩气体进入到后处理设备中,从而有效保护

后处理设备可靠运行,不影响压缩气体用户生产。另外,本实用新型水冷却器将冷却部和汽水分离部集成在一起,安装简单方便,且可避免分离出来的水分在冷却器和汽水分离器之间的管道中积聚,同时可有效降低用户的购置成本。

5.优选地,所述冷却筒体的两端设置有安装固定所述内翅管用的管夹板。这样,利用管夹板支撑固定内翅管,可使内翅管的中部悬置固定在冷却筒体中,增大内翅管中的冷却水与进入冷却筒体中的压缩气体的接触面积,从而提高本实用新型水冷却器中的冷却部的冷却效果。

6.优选地,所述冷却筒体内部设置有折流板,该折流板位于所述进水口和所述出水口之间,且所述折流板的边缘处设置有折流口。这样,通过在冷却筒体内部设置折流板减缓冷却水在冷却筒体中的流动速度,可有效提高本实用新型水冷却器中的冷却部的冷却效果。进一步地,所述冷却筒体内设置多个相互平行并与所述冷却筒体的中心轴线垂直的折流板,且相邻的两个所述折流板上的折流口呈交错相对设置。这样,在冷却筒体内设置多个相互平行并与冷却筒体的中心轴线垂直的折流板,可进一步减缓冷却水在冷却筒体中的流动速度,增大冷却水与内翅管中的压缩气体进行热交换的时间,进一步提高本实用新型水冷却器中的冷却部的冷却性能。

7.优选地,所述芯筒通过螺旋状导流板与所述汽水分离筒体连接并固定在所述汽水分离筒体内。这样,利用螺旋状导流板连接汽水分离筒体和芯筒,连接简单方便,且该螺旋状导流板可对进入到汽水分离筒体内的压缩气体的流向进行导向,使压缩气体呈螺旋状在汽水分离筒体和芯筒之间的间隙中流动,可对压缩气体中的水分进行粗分离,从而实现对压缩气体中的水分的快速分离,提高水分分离效率。进一步地,所述汽水分离筒体内设置有导流条,且该导流条位于所述芯筒的下方。这样,经芯体组件分离得到的压缩气体在到达芯体组件下方时,导流条阻挡压缩气体可降低压缩气体的流速,从而可对压缩气体中剩余的水分进行二次分离,进一步降低排气管排出的压缩气体中的水分含量,提高本实用新型水冷却器中的汽水分离部的汽水分离精度。

8.优选地,所述汽水分离筒体的底部设置有挡水板,该挡水板位于所述排水口上方,且所述挡水板朝向所述芯筒的顶面为弧形面。这样,在汽水分离筒体的底部设置挡水板,且该挡水板朝向芯筒的顶面为弧形面,故汽水分离部分离出来的水分在重力作用下落到挡水板上后,可沿挡水板顶面的弧形面向四周滑落积聚,方便水分从位于挡水板下方的排水口排出,可缩短水分在汽水分离筒体中积聚停留时间,从而可减少水分对汽水分离筒体的锈蚀,延长汽水分离筒体的使用寿命,进而可延长本实用新型水冷却器的使用寿命。

9.优选地,所述汽水分离筒体的底部的排水口处设置有浮球排水阀。这样,当汽水分离筒体的底部积聚的水分将浮球排水阀中的浮球浮起时,浮球排水阀打开排水。由此可见,在汽水分离筒体的底部的排水口处设置浮球排水阀,可实现自动排水,避免分离出来的水分在汽水分离筒体中积聚并长时间停留。

10.优选地,所述水冷却器采用不锈钢或碳钢材料制成,且当该水冷却器采用碳钢材料制成时,所述水冷却器的内部设置有防锈层。这样,采用不锈钢或碳钢材料制成水冷却器,相较于目前常用的铝合金材质的汽水分离器,能够在高压状态下持续工作,满足使用需求;不锈钢材料制成或者碳钢材料制成的内部设置有防锈层的水冷却器,均具有防锈蚀性能,可避免水冷却器因受水分锈蚀影响而缩短使用寿命。

11.另外,本实用新型还提出一种空压机,该空压机中装配有上述任意一种水冷却器,且该水冷却器安装在冷却支架上。这样,将集成有水冷却部和汽水分离部的水冷却器安装在空压机中的冷却支架上,利用该水冷却器对空压机的压缩主机排出的压缩气体进行冷却及汽水分离处理,而无需用户单独配置汽水分离器,可降低用户的购置成本,且安装简单方便。

附图说明

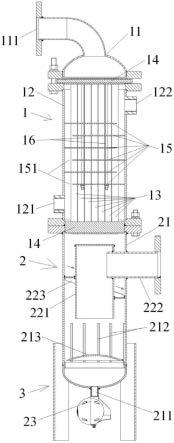

12.图1为本实用新型水冷却器的剖视结构示意图。

具体实施方式

13.下面,结合图1对本实用新型水冷却器和配置有该水冷却器的空压机进行详细说明。

14.如图1所示,本实用新型水冷却器包括冷却部1和汽水分离部2。其中,冷却部1包括进气封头11和冷却筒体12,冷却筒体12内部设置有内翅管13,且该内翅管13与进气封头11上的进气口111连通;冷却筒体12的筒壁上设置有进水口121和出水口122,且进水口121远离进气封头11,出水口122靠近进气封头11。优选地,冷却筒体12的两端设置有安装固定内翅管13用的管夹板14。这样,利用管夹板14支撑固定内翅管13,可使内翅管13的中部悬置固定在冷却筒体12中,增大内翅管13中的冷却水与进入冷却筒体12中的压缩气体的接触面积,从而提高本实用新型水冷却器中的冷却部的冷却效果。优选地,冷却筒体12内部设置有折流板15,该折流板15位于进水口121和出水口122之间,且折流板15的边缘处设置有折流口151。这样,通过在冷却筒体12内部设置折流板15减缓冷却水在冷却筒体12中的流动速度,可有效提高本实用新型水冷却器中的冷却部的冷却效果。优选地,冷却筒体12内设置多个相互平行并与冷却筒体12的中心轴线垂直的折流板15,且相邻的两个折流板15上的折流口151呈交错相对设置。这样,在冷却筒体12内设置多个相互平行并与冷却筒体12的中心轴线垂直的折流板15,可进一步减缓冷却水在冷却筒体12中的流动速度,增大冷却水与内翅管13中的压缩气体进行热交换的时间,进一步提高本实用新型水冷却器中的冷却部的冷却性能。优选地,折流板15通过至少两个固定杆16安装固定在冷却筒体12的内部,可避免折流板15在注入冷却水后受到水流冲击而倾斜错位,影响本实用新型水冷却器的冷却效果。优选地,内翅管13可采用内部带有翅片的铜管,以提高内翅管13的热传递性能,进而可使得内翅管13中的压缩气体与冷却水能够更好地进行热交换。

15.汽水分离部2包括汽水分离筒体21和芯体组件,汽水分离筒体21在冷却筒体12的下端与冷却筒体12连接,汽水分离筒体21的内腔与内翅管13连通,汽水分离筒体21的底部设置有排水口211;芯体组件包括芯筒221和排气管222,芯筒221位于汽水分离筒体21内,排气管222与芯筒221连通并伸出到汽水分离筒体21的外部。优选地,芯筒221通过螺旋状导流板223与汽水分离筒体21连接并固定在汽水分离筒体21内。这样,利用螺旋状导流板223连接汽水分离筒体21和芯筒221,连接简单方便,且该螺旋状导流板223可对进入到汽水分离筒体21内的压缩气体的流向进行导向,使压缩气体呈螺旋状在汽水分离筒体21和芯筒221之间的间隙中流动,可对压缩气体中的水分进行粗分离,从而实现对压缩气体中的水分的快速分离,提高水分分离效率。优选地,汽水分离筒体21内设置有导流条212,且该导流条

212位于芯筒221的下方。这样,经芯体组件分离得到的压缩气体在到达芯体组件下方时,导流条212阻挡压缩气体可降低压缩气体的流速,从而可对压缩气体中剩余的水分进行二次分离,进一步降低排气管排出的压缩气体中的水分含量,提高本实用新型水冷却器中的汽水分离部的汽水分离精度。优选地,汽水分离筒体21的底部设置有挡水板213,该挡水板213位于排水口211上方,且挡水板213朝向芯筒221的顶面为弧形面。这样,在汽水分离筒体21的底部设置挡水板213,且该挡水板213朝向芯筒221的顶面为弧形面,故汽水分离部2分离出来的水分在重力作用下落到挡水板213上后,可沿挡水板213顶面的弧形面向四周滑落积聚,方便水分从位于挡水板213下方的排水口211排出,可缩短水分在汽水分离筒体21中积聚停留时间,从而可减少水分对汽水分离筒体21的锈蚀,延长汽水分离筒体21的使用寿命,进而可延长本实用新型水冷却器的使用寿命。优选地,汽水分离筒体21的底部的排水口211处设置有浮球排水阀23。这样,当汽水分离筒体21的底部积聚的水分将浮球排水阀23中的浮球浮起时,浮球排水阀23打开排水。由此可见,在汽水分离筒体21的底部的排水口211处设置浮球排水阀23,可实现自动排水,避免分离出来的水分在汽水分离筒体21中积聚并长时间停留。

16.另外,本实用新型水冷却器采用不锈钢或碳钢材料制成,且当该水冷却器采用碳钢材料制成时,水冷却器的内部设置有防锈层(图中未示出)。这样,采用不锈钢或碳钢材料制成水冷却器,相较于目前常用的铝合金材质的汽水分离器,能够在高压状态下持续工作,满足使用需求;不锈钢材料制成或者碳钢材料制成的内部设置有防锈层的水冷却器,均具有防锈蚀性能,可避免水冷却器因受水分锈蚀影响而缩短使用寿命。

17.本实用新型水冷却器工作时,工作过程如下:

18.空压机中的压缩主机排出的高温压缩空气从进气封头11上的进气口111进入到进气封头11内部,接着进入到冷却筒体12中的内翅管13中,并在通过内翅管13的过程中,与从冷却筒体12上的进水口121注入并流向出水口122的冷却水对流进行热交换,从而将高温压缩气体冷却。冷却的压缩气体从内翅管13进入到汽水分离部2中后,先由芯体组件对冷却的压缩气体进行粗分离,分离出压缩气体中的大部分水分,沿着汽水分离部的内壁流至汽水分离筒体21的底部;当压缩气体旋转至芯体组件下方时,会接触到导流条212并因导流条212的阻挡而降低流速,并对压缩气体中残留的水分进行二次分离,且分离出的水分沿导流条212流至汽水分离筒体21的底部。最后,分离得到压缩气体经芯体组件内部进入到排气管222中,并由排气管222排出到本实用新型水冷却器的外部;分离得到水分流至汽水分离筒体21的底部后,经位于汽水分离筒体21底部的排水口211排出到本实用新型水冷却器的外部。

19.在采用本实用新型水冷却器对空压机中的压缩主机输出的压缩气体进行冷却时,压缩气体经进气封头进入到冷却筒体中的内翅管中,冷却水从冷却筒体上的进水口进入到冷却筒体中,且压缩气体在冷却筒体中的流向与冷却水的流向呈对流状态,可提高冷却效果;冷却后的压缩气体穿过冷却筒体后从汽水分离部的上部进入到汽水分离筒体中,由芯体组件对冷却后的压缩气体进行汽水分离,从而使分离出来的压缩气体经芯体组件中的芯筒和排气管排出到本实用新型水冷却器的外部,使分离出来的水分经汽水分离筒体底部的排水口排出到本实用新型水冷却器的外部,完成汽水分离,避免压缩气体中的水分随压缩气体进入到后处理设备中,影响后处理设备的可靠运行。由此可见,本实用新型水冷却器集

成有冷却部和汽水分离部,故能够提前将冷却压缩气体槽产生的水分分离出来,并充汽水分离筒体底部的排水口出排出,可避免水分随压缩气体进入到后处理设备中,从而有效保护后处理设备可靠运行,不影响压缩气体用户生产。另外,本实用新型水冷却器将冷却部和汽水分离部集成在一起,安装简单方便,且可避免分离出来的水分在冷却器和汽水分离器之间的管道中积聚,同时可有效降低用户的购置成本。

20.另外,在将本实用新型水冷却器装配到空压机中时,该水冷却器安装在位于空压机内部的冷却支架3上。这样,将集成有水冷却部1和汽水分离部2的水冷却器安装在空压机中的冷却支架3上,利用该水冷却器对空压机的压缩主机排出的压缩气体进行冷却及汽水分离处理,而无需用户单独配置汽水分离器,可降低用户的购置成本,且安装简单方便。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1