一种可校动平衡散热风叶及电机转子的制作方法

1.本实用新型涉及永磁电机技术领域,具体涉及一种可校动平衡散热风叶及电机转子。

背景技术:

2.现有的永磁电机的散热方式是通过在电机转子的尾部增设塑料风叶,来对带有散热筋的电机壳体进行散热。该结构成本较高,散热效率较低;且风叶装配到电机转子后,改变了电机的整体动平衡状态,使得电机振动变大,降低了电机的使用寿命和效率。

3.针对上述技术问题,目前出现了一种集平衡和散热为一体的可校动平衡散热风叶,它包括轮毂环,所述轮毂环的一侧具有用于与转子铁芯相连的安装面,另一侧围绕轴心环向均布有多个叶片,所述轮毂环还围绕轴心环向开设有多个平衡通孔。该可校动平衡散热风叶利用叶片对电机进行散热,利用平衡通孔设置平衡结构,来调节电机的整体动平衡状态。

4.但是现有的可校动平衡散热风叶存在以下技术问题:对电机转子内部的散热效果不佳,且未对实际散热效果进行检测,导致可能存在电机过热退磁等风险,影响电机性能。

技术实现要素:

5.本实用新型要解决的技术问题是:提供一种对电机转子内部散热效果好、且能对实际散热效果进行检测的可校动平衡散热风叶。

6.本实用新型的技术解决方案是:一种可校动平衡散热风叶,包括第一轮毂环,所述第一轮毂环的一侧具有用于与转子铁芯相连的安装面,另一侧围绕轴心环向均布有多个叶片,其特征在于:所述第一轮毂环还围绕轴心环向开设有多个轴向的第一通孔,其中一部分第一通孔作为安装孔,用于与转子铁芯固定连接,其余的第一通孔作为通风孔,用于与转子铁芯的内部连通形成气流通道,所述第一轮毂环和叶片的表面均涂设随温度变色的示温涂层。

7.采用上述结构后,本实用新型具有以下优点:

8.本实用新型可校动平衡散热风叶通过设置多个第一通孔,既可实现与转子铁芯的固定,又可实现电机转子内部的通风,使电机转子内部散热效果好;另外,在第一轮毂环和叶片的表面均涂设随温度变色的示温涂层,可以对实际散热效果进行检测,并在温度过高时给出警示,从而可保证电机的性能使其可靠运行。

9.作为优选,所述示温涂层为不可逆示温涂层。该设置可在温度过高时给出警示,并维持警示状态,从而使用户不会遗漏运行过程中的温度异常状态,更能保证电机的可靠运行。

10.作为优选,所述第一轮毂环还围绕轴心环向开设有多个平衡槽。设置平衡槽可填充胶泥,从而可调节电机的整体动平衡状态;而且平衡槽相比平衡通孔,对胶泥的固定更牢固,更有利于调节动平衡。

11.作为优选,所述多个第一通孔和多个平衡槽都均匀布设,且两个相邻叶片之间至少设置一个第一通孔和一个平衡槽。该设置可使整体结构分布更均匀,动平衡效果更好。

12.作为优选,还包括嵌设在第一轮毂环内孔中的衬套,所述第一轮毂环的内孔和衬套的外侧面,两者其中之一设置键,另一设置键槽。该设置可提供叶片扇动气流所造成的转矩的反作用力,从而使得整体转动时不因转矩而振动或位移。

13.作为优选,所述衬套靠近叶片的一端设有若干螺纹孔,还包括设置在各螺纹孔上的垫片和螺钉,所述垫片的一侧与第一轮毂环的相应端面相抵,另一侧与衬套的相应端面相抵,所述螺钉穿过垫片锁紧在衬套的螺纹孔内。该设置利用简单紧凑的固定结构,即可将衬套与第一轮毂环一起固定在电机转子上,且采用多点固定,固定更可靠。

14.作为优选,所述第一轮毂环与垫片相抵的位置还设有用于嵌设垫片的凹槽。该设置可使整体结构更简洁紧凑。

15.本实用新型要解决的另一技术问题是:提供一种内部散热效果好、且能对实际散热效果进行检测的电机转子。

16.本实用新型的技术解决方案是:一种电机转子,包括转子铁芯,其特征在于:它还包括上述可校动平衡散热风叶,所述可校动平衡散热风叶的第一轮毂环的安装面与转子铁芯的相应端相连,所述转子铁芯上还设有多个轴向的第二通孔,所述第二通孔与第一通孔位置对应且数量相等,所述第一轮毂环的一部分第一通孔通过对应的第二通孔和紧固件与转子铁芯固定,且第一轮毂环的其余第一通孔通过对应的第二通孔形成气流通道。

17.采用上述结构后,本实用新型具有以下优点:

18.本实用新型电机转子通过在第一轮毂环上设置多个第一通孔,且在转子铁芯上设置多个第二通孔,既可实现第一轮毂环与转子铁芯的固定,又可实现电机转子内部的通风,使电机转子内部散热效果好;另外,在第一轮毂环和叶片的表面均涂设随温度变色的示温涂层,可以对实际散热效果进行检测,并在温度过高时给出警示,从而可保证电机的性能使其可靠运行。

19.作为优选,所述转子铁芯的另一端还设有第二轮毂环,所述第二轮毂环上设有多个轴向的第三通孔,所述第三通孔与第二通孔位置对应且数量相等,所述第一轮毂环的一部分第一通孔通过对应的第二通孔、对应的第三通孔和紧固件与转子铁芯固定,且第一轮毂环的其余第一通孔通过对应的第二通孔和对应的第三通孔形成气流通道。该设置可很好地固定转子铁芯,且第二轮毂环上也设置通风的第三通孔,可使电机转子内部散热效果好。

20.作为优选,所述衬套贯通并嵌设在第一轮毂环的内孔、转子铁芯的内孔和第二轮毂环的内孔中,所述第一轮毂环的内孔和转子铁芯的内孔上均设置键,所述衬套的外侧面设置键槽。该设置更方便装配。

附图说明:

21.图1为实施例1中可校动平衡散热风叶的结构示意图;

22.图2为实施例1中可校动平衡散热风叶的另一结构示意图;

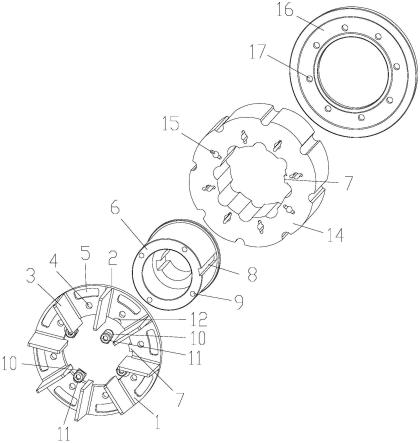

23.图3为实施例2中电机转子的结构示意图;

24.图4为实施例2中电机转子的另一结构示意图;

25.图5为实施例2中电机转子的爆炸示意图;

26.图中:1-第一轮毂环,2-安装面,3-叶片,4-第一通孔,5-平衡槽,6-衬套,7-键,8-键槽,9-螺纹孔,10-垫片,11-螺钉,12-凹槽,13-可校动平衡散热风叶,14-转子铁芯,15-第二通孔,16-第二轮毂环,17-第三通孔。

具体实施方式

27.下面结合附图,并结合实施例对本实用新型做进一步的说明。

28.实施例1:

29.一种可校动平衡散热风叶,包括第一轮毂环1,所述第一轮毂环1的一侧具有用于与转子铁芯14相连的安装面2,另一侧围绕轴心环向均布有多个叶片3,所述第一轮毂环1还围绕轴心环向开设有多个轴向的第一通孔4,其中一部分第一通孔4作为安装孔,用于与转子铁芯14固定连接,其余的第一通孔4作为通风孔,用于与转子铁芯14的内部连通形成气流通道,所述第一轮毂环1和叶片3的表面均涂设随温度变色的示温涂层,本实施例中,所述示温涂层为不可逆示温涂层,示温涂层采用现有技术即可。

30.所述第一轮毂环1还围绕轴心环向开设有多个平衡槽5;所述多个第一通孔4和多个平衡槽5都均匀布设,且两个相邻叶片3之间至少设置一个第一通孔4和一个平衡槽5。

31.还包括嵌设在第一轮毂环1内孔中的衬套6,所述第一轮毂环1的内孔和衬套6的外侧面,两者其中之一设置键7,另一设置键槽8;所述衬套6靠近叶片3的一端设有若干螺纹孔9,还包括设置在各螺纹孔9上的垫片10和螺钉11,所述垫片10的一侧与第一轮毂环1的相应端面相抵,另一侧与衬套6的相应端面相抵,所述螺钉11穿过垫片10锁紧在衬套6的螺纹孔9内;所述第一轮毂环1与垫片10相抵的位置还设有用于嵌设垫片10的凹槽12。

32.实施例2:

33.一种电机转子,包括转子铁芯14,转子铁芯14上还嵌设有磁钢,磁钢的安装结构采用现有技术即可,图中不再给出示意,它还包括实施例1中的可校动平衡散热风叶13,所述可校动平衡散热风叶13的第一轮毂环1的安装面2与转子铁芯14的相应端相连,所述转子铁芯14上还设有多个轴向的第二通孔15,所述第二通孔15与第一通孔4位置对应且数量相等,所述第一轮毂环1的一部分第一通孔4通过对应的第二通孔15和紧固件与转子铁芯14固定,且第一轮毂环1的其余第一通孔4通过对应的第二通孔15形成气流通道。

34.所述衬套6贯通并嵌设在第一轮毂环1的内孔、转子铁芯14的内孔和第二轮毂环16的内孔中,所述第一轮毂环1的内孔和转子铁芯14的内孔上均设置键7,所述衬套6的外侧面设置键槽8。

35.所述转子铁芯14的另一端还设有第二轮毂环16,所述第二轮毂环16上设有多个轴向的第三通孔17,所述第三通孔17与第二通孔15位置对应且数量相等,所述第一轮毂环1的一部分第一通孔4通过对应的第二通孔15、对应的第三通孔17和紧固件与转子铁芯14固定,且第一轮毂环1的其余第一通孔4通过对应的第二通孔15和对应的第三通孔17形成气流通道。

36.本实施例电机转子的安装过程如下:将第一轮毂环1的安装面2贴设在转子铁芯14的一端,将第二轮毂环16的一端贴设在转子铁芯14的另一端,将紧固件插入一部分的第一通孔4、第二通孔15和第三通孔17后并锁紧,使转子铁芯14限位并固定在第一轮毂环1和第二轮毂环16之间,将衬套6插入第一轮毂环1的内孔、转子铁芯14的内孔和第二轮毂环16的

内孔中,且第一轮毂环1和转子铁芯14的内孔中的键7嵌入衬套6外侧面的键槽8中,然后使螺钉11穿过垫片10锁紧在衬套6的螺纹孔9内,锁紧后垫片10的一侧恰好嵌入第一轮毂环1相应端面的凹槽12内并相抵,另一侧与衬套6的相应端面相抵,从而使衬套6也与第一轮毂环1一起锁紧在转子铁芯14上,最后将电机转子的转轴安装到衬套6的内孔中,安装完成,转轴与衬套6的安装结构采用现有技术即可,图中不再给出示意。运行时,可校动平衡散热风叶13随转子铁芯14转动,以对电机进行散热,且由于第一通孔4、第二通孔15和第三通孔17中的部分通孔作为通风孔,可在电机转子的内部形成气流通道,从而可对电机转子的内部也进行散热,散热效果较好,另外由于第一轮毂环1和叶片3的表面均涂设随温度变色的示温涂层,从而可对实际散热效果进行检测,并在温度过高时给出警示,以保证电机的性能使其可靠运行。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1