一种节能型余热回收系统的制作方法

1.本实用新型涉及余热回收领域,具体涉及一种节能型余热回收系统。

背景技术:

2.目前离心式压缩机越来越广泛的被应用到冶金、化工、动力、纺织和制造等领域。离心式压缩机要实现等温压缩,提高压缩效率,需在各级压缩之间配置冷却器,而通过冷却器排出的热量占总热量的70%以上。对于这些热量,传统的空压机冷却系统并没有对其进行回收利用,而是排到了大气中。虽然将热量回收利用在现有技术中已存在,但是并未对整个压缩机余热回收系统的热量实现分级冷却以达到等温压缩的需求。

3.针对上述现有技术存在的问题,本实用新型设计了一种节能型余热回收系统。

技术实现要素:

4.对于现有技术中所存在的问题,本实用新型提供的一种节能型余热回收系统,能够通过分级冷却保证冷却效果,从而降低能耗。

5.为了实现上述目的,本实用新型采用的技术方案如下:一种节能型余热回收系统,包括离心式压缩机冷却器和闭式冷却塔,所述离心式压缩机冷却器的入水口通过入水管路与闭式冷却塔的出水口连通,所述入水管路上设有水泵;

6.所述离心式压缩机冷却器的出水口通过出水管路与闭式冷却塔的入水口连通,所述出水管路上设有至少两个串联的换热器,串联的所述换热器与离心式压缩机冷却器的出水口之间设有高温出水温度传感器,相邻换热器间设有中间温度传感器,每个所述换热器的入水口均连接有电动三通阀;

7.所述入水管路和出水管路在靠近闭式冷却塔位置通过中间管路连通,所述中间管路上设有电动旁通阀,所述中间管路与串联的换热器之间的出水管路上设有回水温度传感器;

8.还包括控制模块,所述控制模块连接所述水泵、高温出水温度传感器、中间温度传感器、电动三通阀、回水温度传感器、电动旁通阀。

9.优选的,靠近所述离心式压缩机冷却器的入水管路上设有第一过滤器。

10.优选的,靠近所述闭式冷却塔的出水管路上设有第二过滤器。

11.优选的,靠近所述离心式压缩机冷却器的出水管路上设有电控调节阀。

12.优选的,所述电控调节阀的两端设有两个串路调节阀,所述电控调节阀以及两个串路调节阀两端并联有出水支路管,所述出水支路管上设有并路调节阀。

13.优选的,所述串路调节阀常开,所述并路调节阀常闭。

14.优选的,所述水泵设为变频水泵。

15.优选的,所述电动三通阀另外两端连接在所述出水管路上。

16.优选的,所述电动三通阀的流量可调控。

17.优选的,串联的换热器两端并联有支路出水管,所述支路出水管上设有检修阀门。

18.该实用新型的有益之处在于:

19.1.本实用新型通过中间温度传感器获取出水管路的水温信号,控制模块根据获取的水温控制电动三通阀的开合或者开度大小,保证流入不同换热器的水温在一定范围内,从而实现不同换热器的热量分级,降低相应能耗。

20.2.本实用新型根据回水温度传感器获取到的水温信号,利用中间管路以及中间管路的电动旁通阀,可以在水温较低的情况下直接将出水管路的水与入水管路的水连通,从而进一步提高了冷却循环效率,降低了能耗。

21.3.本实用新型电控调节阀的两端串路调节阀以及与其并联的出水支路管上的并路调节阀结构,保证了电控调节阀需要维护时,出水管路能够正常利用出水支路管循环冷却,利用两端串路调节阀关闭情况下对中间的电控调节阀进行维护。

附图说明

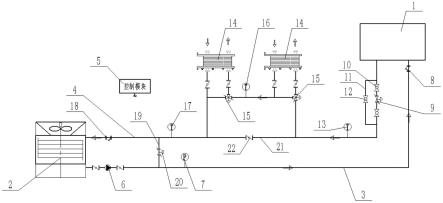

22.图1为一种节能型余热回收系统的示意图。

23.图中:1-离心式压缩机冷却器、2-闭式冷却塔、3-入水管路、4-出水管路、5-控制模块、 6-水泵、7-冷却水压力传感器、8-第一过滤器、9-电控调节阀、10-串路调节阀、11-出水支路管、12-并路调节阀、13-高温出水温度传感器、14-换热器、15-电动三通阀、16-中间温度传感器、17-回水温度传感器、18-第二过滤器、19-中间管路、20-电动旁通阀、21-支路出水管、22-检修阀门。

具体实施方式

24.为了便于本领域技术人员理解,下面结合附图对本实用新型作进一步的说明。

25.如图1所示,一种节能型余热回收系统,包括离心式压缩机冷却器1和闭式冷却塔2,离心式压缩机冷却器1的入水口通过入水管路3与闭式冷却塔2的出水口连通,入水管路3上设有水泵6,水泵6优选设为变频水泵,变频水泵一侧优选设有冷却水压力传感器7,冷却水压力传感器7的作用是通过与变频水泵的联动,将闭式冷却塔2中流出的水温控制在一定的温度范围内,保证进入到离心式压缩机冷却器1中的水温是满足离心式压缩机要求的。

26.离心式压缩机冷却器1的出水口通过出水管路4与闭式冷却塔2的入水口连通,出水管路4上设有至少两个串联的换热器14,串联的换热器14与离心式压缩机冷却器1的出水口之间设有高温出水温度传感器13,相邻换热器14间设有中间温度传感器16,每个换热器14的入水口均连接有电动三通阀15,电动三通阀15另外两端连接在出水管路4上,电动三通阀 15的流量可调控,本实用新型通过中间温度传感器16获取出水管路4的水温信号,根据获取的水温控制电动三通阀15的开合或者开度大小,保证流入不同换热器14的水温在一定范围内,从而实现不同换热器14的热量分级,降低相应能耗;

27.本实用新型入水管路3和出水管路4在靠近闭式冷却塔2位置通过中间管路19连通,中间管路19上设有电动旁通阀20,中间管路19与串联的换热器14之间的出水管路4上设有回水温度传感器17,本实用新型根据回水温度传感器17获取到的水温信号,利用中间管路19 以及中间管路19的电动旁通阀20,可以在水温较低的情况下直接将出水管路4的水与入水管路3的水连通,从而进一步提高了冷却循环效率,降低了能耗;

28.还包括控制模块5,控制模块5连接水泵6、高温出水温度传感器13、中间温度传感

器 16、电动三通阀15、回水温度传感器17、电动旁通阀20,以方便通过相应的温度传感器控制相应的阀门。

29.本实用新型靠近离心式压缩机冷却器1的入水管路3上设有第一过滤器8,靠近闭式冷却塔2的出水管路4上设有第二过滤器18,以保证水质。

30.靠近离心式压缩机冷却器1的出水管路4上设有电控调节阀9,电控调节阀9的两端设有两个串路调节阀10,电控调节阀9以及两个串路调节阀10两端并联有出水支路管11,出水支路管11上设有并路调节阀12,其中串路调节阀10常开,并路调节阀12常闭,上述结构保证了电控调节阀9需要维护时,出水管路4能够正常利用出水支路管11循环冷却,利用两端串路调节阀10关闭情况下对中间的电控调节阀9进行维护。

31.同样的,在串联的换热器14两端并联有支路出水管21,支路出水管21上设有检修阀门 22,以方便对换热器14的维护检修。

32.应当理解,这些实施例的用途仅用于说明本实用新型而非意欲限制本实用新型的保护范围。此外,也应理解,在阅读了本实用新型的技术内容之后,本领域技术人员可以对本实用新型做各种改动、修改和/或变型,所有的这些等价形式同样落于本申请所附权利要求书所限定的保护范围之内。

技术特征:

1.一种节能型余热回收系统,其特征在于,包括离心式压缩机冷却器和闭式冷却塔,所述离心式压缩机冷却器的入水口通过入水管路与闭式冷却塔的出水口连通,所述入水管路上设有水泵;所述离心式压缩机冷却器的出水口通过出水管路与闭式冷却塔的入水口连通,所述出水管路上设有至少两个串联的换热器,串联的所述换热器与离心式压缩机冷却器的出水口之间设有高温出水温度传感器,相邻换热器间设有中间温度传感器,每个所述换热器的入水口均连接有电动三通阀;所述入水管路和出水管路在靠近闭式冷却塔位置通过中间管路连通,所述中间管路上设有电动旁通阀,所述中间管路与串联的换热器之间的出水管路上设有回水温度传感器;还包括控制模块,所述控制模块连接所述水泵、高温出水温度传感器、中间温度传感器、电动三通阀、回水温度传感器、电动旁通阀。2.根据权利要求1所述的一种节能型余热回收系统,其特征在于,靠近所述离心式压缩机冷却器的入水管路上设有第一过滤器。3.根据权利要求1所述的一种节能型余热回收系统,其特征在于,靠近所述闭式冷却塔的出水管路上设有第二过滤器。4.根据权利要求1所述的一种节能型余热回收系统,其特征在于,靠近所述离心式压缩机冷却器的出水管路上设有电控调节阀。5.根据权利要求4所述的一种节能型余热回收系统,其特征在于,所述电控调节阀的两端设有两个串路调节阀,所述电控调节阀以及两个串路调节阀两端并联有出水支路管,所述出水支路管上设有并路调节阀。6.根据权利要求5所述的一种节能型余热回收系统,其特征在于,所述串路调节阀常开,所述并路调节阀常闭。7.根据权利要求1所述的一种节能型余热回收系统,其特征在于,所述水泵设为变频水泵。8.根据权利要求1所述的一种节能型余热回收系统,其特征在于,所述电动三通阀另外两端连接在所述出水管路上。9.根据权利要求1所述的一种节能型余热回收系统,其特征在于,所述电动三通阀的流量可调控。10.根据权利要求1所述的一种节能型余热回收系统,其特征在于,串联的换热器两端并联有支路出水管,所述支路出水管上设有检修阀门。

技术总结

本实用新型公开了一种节能型余热回收系统,属于余热回收领域,包括离心式压缩机冷却器和闭式冷却塔,离心式压缩机冷却器的入水口通过入水管路与闭式冷却塔的出水口连通,入水管路上设有水泵和过滤器;离心式压缩机冷却器的出水口通过出水管路与闭式冷却塔的入水口连通,出水管路上设有至少两个串联的换热器,串联的换热器与离心式压缩机冷却器的出水口之间设有高温出水温度传感器,相邻换热器间设有中间温度传感器,每个换热器的入水口均连接有电动三通阀;出水管路上设有回水温度传感器;还包括控制模块与相关传感器以及阀、泵电连接。本实用新型通过上述结构能够通过分级冷却保证冷却效果,从而降低能耗,实现节能。实现节能。实现节能。

技术研发人员:王强 卞光伟 曹玉佩

受保护的技术使用者:山东豪迈机械制造有限公司

技术研发日:2022.07.28

技术公布日:2023/2/20

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1