一种涡旋密封结构、压缩机及应用其的空调器的制作方法

本发明属于空调器,涉及一种涡旋密封结构、压缩机及应用其的空调器。

背景技术:

1、涡旋压缩机因其效率高、体积小、重量轻、噪音低等特点,广泛用于各类空调和制冷机中。涡旋压缩机主要由两个双函数方程涡卷的动、静涡旋相互啮合而成,在压缩运行过程中,静涡盘固定在机架上,动涡盘在驱动装置的带动下,同时借助防自转机构制约,使动涡旋盘围绕着静涡旋盘的轴向线做公转运动,所以两个涡旋盘之间形成的月牙形型腔的位置和容积不断变化。当气体从吸气口进入第一个月牙形密封腔室后,由于密封腔室随着动涡旋盘的转动而逐渐从涡旋盘的外围向中央运动,且容积不断缩小,因此密闭在这些密封腔室中的气体将会被不断的压缩而使其压强逐渐增大。通过对涡旋压缩机的工作原理的了解可知,为保证各个月牙形密封腔室的密封效果达到最佳,就要保证涡旋盘轴向啮合端面处的有效密封,这对于涡旋压缩机来说至关重要。

2、根据涡旋压缩机运动的特性可知,在压缩的过程中,会产生两种泄露,一是因轴向间隙导致的径向泄露,二是因径向间隙导致的切向泄露。由于泄露线长度、间隙大小、结构功能等原因,径向泄露是压缩过程中的主要泄露。且在压缩过程中,动静盘会受到气体轴向力分离,轴向间隙会变大,当轴向间隙增大至超过油膜密封作用时,会导致径向泄漏加剧,对压缩机的压缩性能产生一系列的不利影响,诸如压缩机排气量的减少、容积效率的降低等。

3、传统技术一般使用密封条的方式增强轴向密封能力,即在动静盘上加工出对应的渐开线方程密封槽,再配合使用对应的渐开线方程密封条,在压缩过程中,通过高压气体进入槽中顶起密封条浮动,以此实现密封。然而,由于动静盘壁厚受多方面限制,一般尺寸较小,在较小壁厚中加工出一定尺寸的槽,会使得槽两壁的壁厚更小,在加工或运转过程中容易导致断裂失效。

技术实现思路

1、有鉴于此,本发明提供一种涡旋密封结构、压缩机及应用其的空调器,降低了槽壁因强度低导致断裂失效的风险。

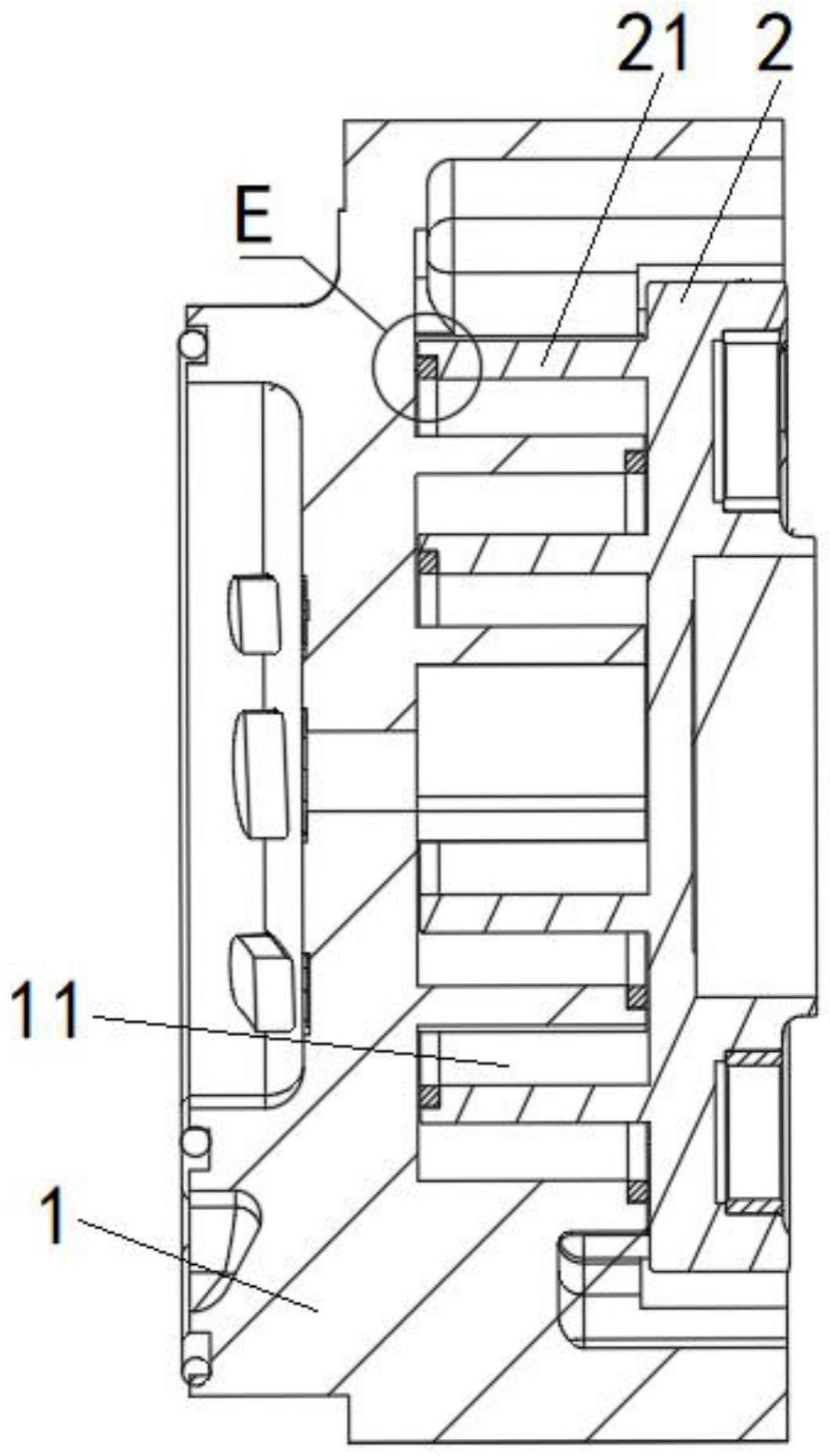

2、为了解决上述问题,根据本技术的一个方面,本发明的实施例提供了一种涡旋密封结构,所述涡旋密封结构包括第一涡旋盘、第二涡旋盘以及密封组件,所述第一涡旋盘和所述第二涡旋盘配合,所述第一涡旋盘具有第一齿,所述第二涡旋盘具有第二齿,所述密封组件包括设置在所述第一齿的端面和/或所述第二齿的端面上的密封沉槽,所述密封沉槽内设置有密封条,所述密封沉槽的开口朝向所述第一齿或所述第二齿的一侧使得所述密封沉槽为单边密封沉槽。

3、在一些实施例中,所述第一涡旋盘的径向截面包括位于内侧的第一内型线和位于外侧的第一外型线,所述第一内型线和所述第一外型线螺旋盘绕形成所述第一涡旋盘的径向截面,所述第一齿的端面上的所述密封沉槽的开口朝向所述第一内型线;

4、所述第二涡旋盘的径向截面包括位于内侧的第二内型线和位于外侧的第二外型线,所述第二内型线和所述第二外型线螺旋盘绕形成所述第二涡旋盘的径向截面,所述第二齿的端面上的所述密封沉槽的开口朝向所述第二内型线。

5、在一些实施例中,所述密封沉槽满足:

6、当0.2t1<1mm时,t1-t2≥0.2t1

7、当0.2t1≥1mm时,t1-t2≥1mm;

8、其中,t1为所述第一齿或第二齿的厚度,t2为所述密封沉槽的槽深。

9、在一些实施例中,所述密封条满足:t2≥t4;其中,t2为所述密封沉槽的槽深,t4为所述密封条沿着所述槽深方向的厚度。

10、在一些实施例中,所述密封沉槽和所述密封条均为渐开线结构;且所述密封沉槽的起始展开角小于等于所述密封条的起始展开角,所述密封沉槽的结束展开角大于等于所述密封条的结束展开角。

11、在一些实施例中,所述涡旋密封结构还包括第一限位组件,所述第一限位组件的一端与所述密封条连接,所述第一限位组件的另一端与所述第一涡旋盘连接;

12、和/或所述涡旋密封结构还包括第二限位组件,所述第二限位组件的一端与所述密封条连接,所述第二限位组件的另一端与所述第二涡旋盘连接。

13、在一些实施例中,所述第一限位组件和所述第二限位组件结构相同;所述第一限位组件包括开设在所述密封条第一端的第一销孔、开设在所述密封条第二端的第二销孔、以及设置在所述第一涡旋盘上的第一销和第二销,所述第一销与所述第一销孔配合,所述第二销与所述第二销孔配合。

14、在一些实施例中,所述第一限位组件包括设置在所述密封条第一端的第一卡扣、设置设在所述密封条第二端的第二卡扣、以及设置在所述第一涡旋盘上的第三卡扣和第四卡扣,所述第三卡扣与所述第一卡扣配合,所述第四卡扣与所述第二卡扣配合。

15、在一些实施例中,所述第一限位组件包括设置在所述密封条第一端的第一永磁体、设置在所述密封条第二端的第二永磁体、和设置在所述第一涡旋盘上的第一铁材和第二铁材,所述第一永磁体与所述第一铁材配合,所述第二永磁体与所述第二铁材配合。

16、在一些实施例中,所述密封条与所述第一涡旋盘或所述第二涡旋盘的形状匹配,其包括密封条本体、位于所述密封条本体内侧的第三内型线以及位于所述密封条本体外侧的第三外型线,所述第三内型线所在的平面上具有脱模顶针印以及浇筑口。

17、在一些实施例中,所述第一涡旋盘为动涡旋盘,所述第二涡旋盘为静涡旋盘;或所述第一涡旋盘为静涡旋盘,所述第二涡旋盘为动涡旋盘。

18、根据本技术的另外一个方面,本发明的实施例提供了一种压缩机,所述压缩机包括上述的涡旋密封结构。

19、根据本技术的另外一个方面,本发明的实施例提供了一种空调器,所述空调器包括上述的压缩机。

20、与现有技术相比,本发明的涡旋密封结构至少具有下列有益效果:

21、本发明提供的涡旋密封结构包括第一涡旋盘、第二涡旋盘以及密封组件,所述第一涡旋盘和所述第二涡旋盘配合,所述第一涡旋盘具有第一齿,所述第二涡旋盘具有第二齿,所述密封组件包括设置在所述第一齿的端面和/或所述第二齿的端面上的密封沉槽,所述密封沉槽内设置有密封条,所述密封沉槽的开口朝向所述第一齿或所述第二齿的一侧使得所述密封沉槽为单边密封沉槽。

22、传统方式中的密封槽的开口一般朝向端面,而由于动静盘壁厚受多方面限制,一般尺寸较小,在较小壁厚中加工出一定尺寸的槽,需要很大的加工难度,如专有的刀具、工艺工序及加工进给量,另外还会使得槽两壁的壁厚更小,在加工或运转过程中容易导致断裂失效;而本发明中密封沉槽的开口朝向第一齿或第二齿的一侧使得密封沉槽为单边密封沉槽,这种设置方式对小壁厚动静盘给予密封条有效密封宽度,可增大密封沉槽受力面的局部壁厚,从而降低断裂失效的风险;同时显著降低加工难度,不需要顾虑密封沉槽加工而制定特有工序,可从侧面入刀,增大刀具加工进给量,缩短加工时长,方便退刀。

23、本发明提供的压缩机是基于上述涡旋密封结构而设计的,其有益效果参见上述涡旋密封结构的有益效果,在此不一一赘述。

24、本发明提供的空调器是基于上述压缩机而设计的,其有益效果参见上述压缩机的有益效果,在此不一一赘述。

25、上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。

- 还没有人留言评论。精彩留言会获得点赞!