一种安全性高的电控随动主控阀及使用方法与流程

本发明涉及电液锤,具体为一种安全性高的电控随动主控阀及使用方法。

背景技术:

1、电液锤是最常见的自由锻造设备之一,与传统的空气锤和液气锤相比具有打击力量足,操作灵活等特性。现有自由锻电液锤是由手动操作一套连杆机构,带动主控阀,从而控制锤头的上下运动,实现对工件的锤击,其特点是只用一个主控阀,即可准确的控制锤头的重锤、轻锤、慢起、慢降,以及任意位置的悬停,具有很高的灵活性和操作自由度,同时可以达到较高的操作频次。

2、然而手动操作的主控阀安全性较差,同时锻件加工时对操作工造成的热辐射危害较大,锻打频率和自动化程度上已经难以满足现代工艺的需求。

3、因此,有必要提供一种电控随动主控阀解决上述技术问题。

4、1、专利文件cn110005014b公开了一种可自动调频的破碎锤液压系统、控制方法及挖掘机,上述专利实现了实现活塞短行程作业和自动调频作业的方式,减少冲击能量的浪费,但上述专利不能实现对随动主控阀的自动化程序控制功能。

5、2、专利文件cn104353770b公开了一种液压锤桩机高频锤桩液压系统,上述专利实现了满足液压油路的双向高频通止,保证油路通畅;而且高效、稳定,提高了工作效率,但上述专利不能实现对电控随动主控阀的实时参数监测和报警功能。

6、3、专利文件cn105114373b公开了一种凿岩机冲击锤的液压控制系统,上述专利实现了提高凿岩机冲击锤液压系统工作的可靠性、稳定性以及降低液压控制系统的能耗,并且系统简单、成本低廉,但上述专利不能实现对电液锤的锻打速度和频率的优化控制。

7、4、专利文件cn112238206b公开了一种程控自由锻锤及其控制方法,上述专利实现了设计新颖、结构独特,控制方式先进、控制过程精细化,锻造效率高、质量好等优点,但上述专利不能实现对随动主控阀的闭环控制,控制主缸的换向动作。

8、综上所述,上述专利不能实现对随动主控阀的自动化程序控制功能、对电控随动主控阀的实时参数监测和报警功能、对电液锤的锻打速度和频率的优化控制和对随动主控阀的闭环控制,控制主缸的换向动作功能,导致手动操作主控阀安全性较差、人员受到热辐射危害大、自动化控制程度低和不能对锻打设计进行优化控制的问题;

9、为此,本技术提出了一种能实现对随动主控阀的自动化程序控制功能、对电控随动主控阀的实时参数监测和报警功能、对电液锤的锻打速度和频率的优化控制和对随动主控阀的闭环控制,控制主缸的换向动作功能的安全性高的电控随动主控阀及使用方法。

技术实现思路

1、本发明的目的在于提供一种安全性高的电控随动主控阀及使用方法,以解决上述背景技术中提出的不能实现对随动主控阀的自动化程序控制功能、对电控随动主控阀的实时参数监测和报警功能、对电液锤的锻打速度和频率的优化控制和对随动主控阀的闭环控制,控制主缸的换向动作功能,导致手动操作主控阀安全性较差、人员受到热辐射危害大、自动化控制程度低和不能对锻打设计进行优化控制技术问题。

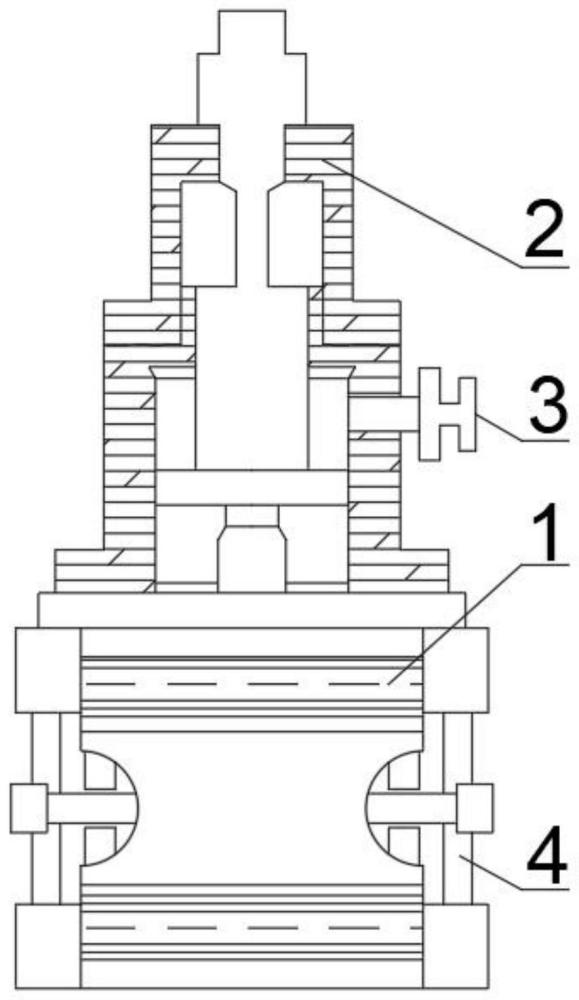

2、为实现上述目的,本发明提供如下技术方案:一种安全性高的电控随动主控阀,包括随动主控阀、位移传感器组件组件和比例阀组件组件,所述比例阀组件外壁侧面开设有比例阀回油口,所述比例阀组件外壁正面开设有比例阀进油口,所述比例阀组件外壁侧面开设有随动活塞进油口;

3、所述位移传感器组件组件安装在随动主控阀上方,可以检测随动主控阀上活塞的位置从而确定主阀的位置,所述随动主控阀活塞上腔由比例阀组件组件进行供油,用于推动随动主控阀向下运动,所述随动主控阀切换比例阀组件方向后,主控阀可以被反向推动,所述比例阀组件组件位于随动主控阀的一侧,通过胶管与随动主控阀连接,所述比例阀组件组件的控制采用具有人机交互界面的程序系统进行程序控制。

4、优选的,电控随动主控阀还包括:电子控制系统、远程监控系统和数据分析系统;

5、所述电子控制系统包括:plc控制系统和hmi人机交互界面,plc控制系统通过信号线与hmi人机交互界面连接通信;

6、plc控制系统通过信号线连接放大器,放大器通过信号线与比例阀组件组件连接,比例阀组件组件接收plc控制系统发出的程序执行信号,控制推动随动主控阀进行活塞往复运动;

7、hmi人机交互界面包括hmi人机交互触摸屏幕、数据集成芯片和控制软件;

8、hmi人机交互触摸屏幕用于操作员在屏幕上输入控制程序代码,hmi人机交互触摸屏幕内安装有控制软件,控制软件将操作人员输入的代码转换成编程语言并存储控制信号到数据集成芯片,数据集成芯片被plc控制系统通过通信信号线解码编程语言,plc控制系统执行控制信号对应的控制程序驱动比例阀组件组件控制随动主控阀推动锤头进行锻打。

9、优选的,所述远程监控系统包括:传感器网络和安全管理系统;

10、传感器网络包括:位置传感器、过载传感器和热传感器;

11、位置传感器安装在锤头外壁侧面,用来检测锤头的准确位置,以防止意外碰撞或运动超出规定范围;

12、过载传感器安装在锤头的外壁底部一圈,用来街监测锤头锻打力的大小,以确保不会超出安全范围;

13、热传感器安装在锤头外壁侧面,用于监测锤头和周围设备的温度,以确保在安全范围内操作;

14、传感器网络与安全管理系统通过数据线连接;

15、安全管理系统是安装在hmi人机交互触摸屏幕内的警报系统软件;

16、安全管理系统在通过数据线接收到传感器网络中各个传感器传输来的监测数据后,将传感器监测数据归类输出为安全数据报告,并与标准设定值进行比较,当传感器监测数据超过标准设定值时,安全管理系统在hmi人机交互触摸屏幕内发出warning警报,并将安全数据报告内的异常数据标红提醒管理人员及时紧急停机检查故障。

17、优选的,所述数据分析系统包括:数据采集系统和自动化控制算法;

18、数据采集系统用于记录电液锤操作的各种参数,包括锤头位置、压力、温度和锻打频率,并将参数传输到hmi人机交互界面内的数据集成芯片内存储,便于管理人员随时调出电液锤操作的参数信息细节进行追踪;

19、自动化控制算法利用数据采集系统采集到的电液锤操作信息来优化锤头锻打速度和频率,帮助电控随动主控阀更好地适应不同工件和锻打要求。

20、优选的,所述自动化控制算法采用pid控制算法;

21、设定工件锻打要求为每分钟进行100次锤击,且需要保持在55-75℃的温度范围内,传感器网络采集到锤头的位置数据、锻打力数据以及工件温度数据,这些数据存储在数据集成芯片中;

22、选择pid参数:初始设置比例参数p,设置p=0.5,这表示系统对于误差的比例响应较强,初始设置积分参数i,设置i=0.1,这帮助系统消除长期误差,确保锻打速度稳定,初始设置微分参数d,设置d=0.05,d参数减少系统的震荡和振荡。

23、优选的,所述pid控制算法的控制实施阶段包括反馈控制和参数调整;

24、反馈控制:通过传感器网络持续监测锤头的位置和速度,然后计算误差和误差积分,以及误差微分;

25、使用pid算法计算新的控制输出:

26、

27、其中,e(t)是误差信号,u(t)是新的控制输出,t为时间参数;

28、参数调整:在实际锻打过程中,根据锻打速度和频率的监测数据来实时调整pid参数中的微分参数d,微分参数d的调整范围在0.05±0.005,pid控制是一个闭环反馈系统,它会自动持续地调整控制输出,以使得实际速度接近设定目标。

29、优选的,所述pid控制算法是内置在plc控制系统内的程序算法,在plc控制系统执行程序发出执行信号时,pid控制算法持续进行参数反馈调节,控制推动随动主控阀进行活塞往复运动,随动主控阀推动锤头进行持续锻打。

30、优选的,所述位移传感器组件选择磁致伸缩位移传感器组件,随动主控阀由比例阀组件通过进油口进行供油,用于使得活塞推动主控阀向下运动,比例阀组件换向后,随动主控阀进油口变为低压,随动主控阀通过高压油口向上运动实现主缸换向动作。

31、优选的,所述使用方法包括以下步骤:

32、s1、首先,操作人员利用电子控制系统设定控制量,电子控制系统根据控制量进行程序编译,并将程序编译语言通过软件解码控制plc程序启动自动控制比例阀组件对随动主控阀进行供油和换向;

33、s2、接着,远程监控系统利用传感器网络对电控随动主控阀带动锤头工作过程进行全方位参数监测,实时传输系统各项参数指标,并与设定的安全值进行对比防止发生加工异常;

34、s3、然后,数据分析系统通过远程监控系统监测的加工参数进行自动控制算法优化加工细节,减少人工干预,提高加工稳定性;

35、s4、最后,通过数据分析系统自动控制算法不断调节并反馈优化控制信号至电子控制系统,电子控制系统不断编译优化程序远程控制比例阀组件5的进油压力从而控制随动主控阀1带动锤头锻打工件。

36、优选的,所述使用方法还包括以下步骤:

37、s11、随动主控阀由比例阀组件通过进油口进行供油,使得活塞推动主控阀向下运动,比例阀组件换向后,随动主控阀进油口变为低压,随动主控阀通过高压油口向上运动实现主缸换向动作,随动主控阀带动锤头上下运动完成对工件的锻打处理;

38、s21、当传感器网络监测到的各项参数中出现参数超出标准设定值异常时,安全管理系统在hmi人机交互界面上发出安全警报提醒管理人员紧急停机对故障进行排除相应;

39、s31、传感器网络持续对锤头锻打过程进行位置、速度合频率监测,pid控制算法根据监测数据不断进行参数反馈调节直至实际锻打节奏达到目标设定范围;

40、s41、电子控制系统根据自动控制算法不断编码优化后的控制量程序并输出给plc控制系统执行控制程序。

41、与现有技术相比,本发明的有益效果是:

42、1.本发明通过设计有电子控制系统,实现了对随动主控阀的自动化程序控制功能,减少人工操作受到热辐射伤害,解决了人工操作带来的误差大、安全性低和工作量大的问题,;

43、2.本发明通过设计有远程监控系统,实现了对电控随动主控阀的实时参数监测和报警功能,解决了人工操作不能实时监测对电控随动主控阀的各项参数导致系统异常不能及时排除故障导致设备损坏的问题;

44、3.本发明通过设计有数据分析系统,实现了对电液锤的锻打速度和频率的优化控制,减少了人工干预,提高了效率和一致性,使得锻打过程更加精确和稳定;

45、4.本发明通过设计有比例阀组件和位移传感器,实现了对随动主控阀的闭环控制,控制主缸的换向动作,实现锤头的提升、打击或停止,简化了电液锤锻打操作,提高了锻打效率。

- 还没有人留言评论。精彩留言会获得点赞!