一种油路高度集成的液压同步缸的制作方法

本发明涉及机械设备,具体为一种油路高度集成的液压同步缸。

背景技术:

1、液压缸是将液压能转变为机械能的、做直线往复或摆动运动的液压执行元件,液压同步缸是一种常用的液压传动装置,广泛应用于工程机械、航空航天和工业自动化等领域,其主要功能是实现多缸的同步运动,保证各缸之间的位置和速度一致性,液压同步缸的使用场景中,经常要求多缸能够保持同步伸缩,常用的液压同步回路主要使用同步马达、同步阀及同步缸实现多缸同步动作。

2、然而现有同步缸内部仅包含进回油回路,由于液压传动一定存在油液泄露的情况,需要增加一个补油回路来修正同步缸或者油缸泄露导致的同步误差,使用现有同步缸需要外部增加这个补油回路,这会导致外部油路复杂,接管工作量大,成本高,因此亟需设计一种油路高度集成的液压同步缸来解决上述问题。

技术实现思路

1、本发明的目的在于提供一种油路高度集成的液压同步缸,以解决上述背景技术中由于液压传动一定存在油液泄露的情况,需要增加一个补油回路来修正同步缸或者油缸泄露导致的同步误差,使用现有同步缸需要外部增加这个补油回路,这会导致外部油路复杂,接管工作量大,成本高的问题。

2、为实现上述目的,本发明提供如下技术方案:一种油路高度集成的液压同步缸,包括底座:

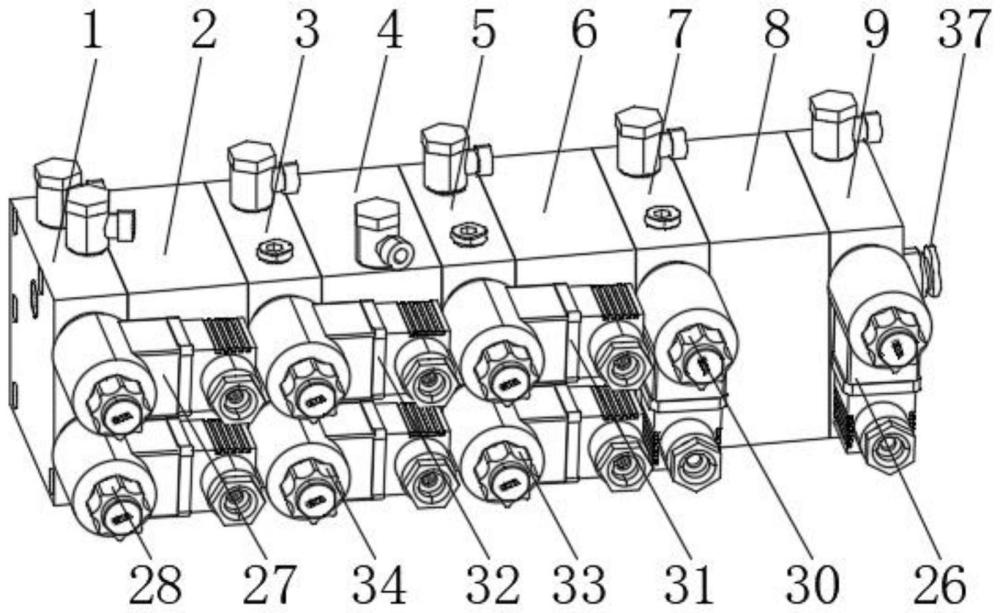

3、所述底座一侧连接有缸体一,所述缸体一一侧连接有中间座一,所述中间座一一侧连接有缸体二,所述缸体二一侧连接有中间座二,所述中间座二一侧连接有缸体三,所述缸体三一侧连接有中间座三,所述中间座三一侧连接有缸体四,所述缸体四一侧连接有顶座,所述顶座内部设置有活塞杆一,所述缸体二内部设置有活塞杆二,所述缸体三内部设置有活塞杆三,所述缸体四内部设置有活塞杆四,所述底座内侧设置有密封圈一,所述中间座一一侧设置有密封圈三,所述活塞杆一一端外壁套接有密封圈二,所述活塞杆一外壁套接有导向套,所述中间座一一侧设置有密封圈四,所述中间座一另一侧设置有密封圈五,所述底座顶端表面一侧设置有进油口,所述底座顶端表面另一侧设置有回油口一,所述顶座顶端表面一侧设置有出油口一,所述中间座三顶端表面一侧设置有出油口二,所述中间座二顶端表面一侧设置有出油口三,所述中间座一顶端表面一侧设置有出油口四,所述缸体二顶端表面一侧设置有回油口二,所述底座表面上方设置有二通插装阀一,所述底座表面下方设置有二通插装阀二,所述顶座表面设置有二通插装阀三,所述中间座三表面设置有二通插装阀四,所述中间座二表面上方设置有二通插装阀五,所述中间座一表面上方设置有二通插装阀六,所述中间座二表面下方设置有二通插装阀七,所述中间座一表面下方设置有二通插装阀八。

4、优选的,所述底座、缸体一、中间座一和活塞杆一组成油缸一,所述中间座一、缸体二、中间座二和活塞杆二组成油缸二,所述中间座二、缸体三、中间座三和活塞杆三组成油缸三,所述中间座三、缸体四、顶座和活塞杆四组成油缸四且四个油缸通过设置螺丝将其连接串联成一体,所述底座、中间座一、缸体二、中间座二、中间座三、顶座顶端表面设置有油液接头,所述底座、中间座一、缸体二、中间座二、中间座三、顶座顶端表面设置的油液接头分别对应进油口、回油口一、出油口一、出油口二、出油口三、出油口四、回油口二。

5、优选的,所述活塞杆一、活塞杆二、活塞杆三、活塞杆四的首尾均设置有螺纹,所述活塞杆一、活塞杆二、活活塞杆三、活塞杆四通过首尾设置的螺纹硬性连接使活塞杆一、活塞杆二、活塞杆三、活塞杆四保持同步伸缩,所述底座上安装的密封圈一及安装在中间座一上的密封圈三可以将底座、缸体一、中间座一和活塞杆一组成的油缸一的腔体与外界进行隔离。

6、优选的,所述底座、缸体一、中间座一和活塞杆一组成的油缸一腔体设置为左右两组并分为a和b,所述活塞杆一上安装的密封圈二可以将a与b进行隔离,所述中间座一、缸体二、中间座二和活塞杆二组成的油缸二、中间座二、缸体三、中间座三和活塞杆三组成的油缸三、中间座三、缸体四、顶座和活塞杆四组成的油缸四的腔体均设置为a和b两组。

7、优选的,所述中间座一上安装的密封圈四、密封圈五可以将底座、缸体一、中间座一和活塞杆一组成的油缸一的腔体与中间座一、缸体二、中间座二和活塞杆二组成的油缸二的腔体进行隔离,所述活塞杆一与导向套滑动配合。

8、优选的,所述活塞杆四一端内部插设有导向杆,所述导向杆一端外壁套接有橡胶环,所述导向杆一端连接有控制环,所述控制环内表面连接有螺纹环,所述螺纹环一端表面设置有橡胶垫。

9、优选的,所述导向杆设置为圆锥形结构,所述橡胶环填充于活塞杆四与导向杆之间的空隙,所述控制环内表面抵合于活塞杆四一端表面。

10、优选的,所述活塞杆四一端表面开设有螺纹槽,所述螺纹环转动连接于活塞杆四开设的螺纹槽内部,所述橡胶垫填充于活塞杆四开设的螺纹槽内壁与螺纹环一端表面之间。

11、与现有技术相比,本发明的有益效果是:

12、1、该油路高度集成的液压同步缸通过底座表面上方连接的二通插装阀一和中间座二表面下方连接的二通插装阀七接通,压力油从进油口通过底座表面上方连接的二通插装阀一进入内部,压力油进入腔体a,推动活塞杆一、活塞杆二、活塞杆三、活塞杆四同步伸出,挤压腔体b的油液流出,每个出口流出的油量相同,控制外部油缸同步伸出,外部油缸出来的油液汇合到回油口二经过中间座二表面下方连接的二通插装阀七回到系统油箱,当外部油缸需要同步缩回时,其中底座表面下方连接的二通插装阀二和中间座一表面下方的二通插装阀八接通,压力油从进油口通过中间座一表面下方的二通插装阀八进入外部油缸推动油缸缩回,外部油缸挤压出来的油液分别回到腔体b推动活塞杆一、活塞杆二、活塞杆三、活塞杆四同步缩回,控制外部油缸同步缩回,同步缸出来的油液通过底座表面下方连接的二通插装阀二回到系统油箱,当液压系统需要补油来修正同步误差时,底座表面上方连接的二通插装阀一和中间座二表面上方连接的二通插装阀五接通完成同步伸出后接通出油口一、出油口二、出油口三、出油口四,压力油通过顶座表面一侧连接的二通插装阀三与顶座顶端表面设置的出油口一接通进行补油,压力油通过中间座三一侧连接的二通插装阀四与中间座三顶端表面设置的出油口二接通进行补油,压力油通过中间座二表面上方连接的二通插装阀五与底座顶端表面设置的出油口三接通进行补油,压力油通过中间座一表面上方连接的二通插装阀六与中间座一顶端表面设置的出油口四接通进行补油,包含进回油回路和完整的补回回路,可以明显简化液压系统回路,提高液压系统的稳定性,集成度更高,有效降低成本。

13、2、该油路高度集成的液压同步缸通过控制环一端连接的导向杆插设于活塞杆四内部,使导向杆对控制环进行导向作用,并使橡胶环填充于活塞杆四与导向杆之间的空隙中,使其对活塞杆四和导向杆之间进行填充密封,并在导向杆插设于活塞杆四内部时转动控制环,使控制环带动螺纹环进行转动,使螺纹环啮合于活塞杆四开设的螺纹槽进行移动,从而使螺纹环转动连接于活塞杆四开设的螺纹槽内部,并利用橡胶垫使螺纹环一端与活塞杆四开设的螺纹槽内壁一侧进行柔性接触和缓冲作用,从而使控制环抵合于活塞杆四一端表面,对活塞杆四进行封堵作用,避免长时间不使用导致灰尘进入活塞杆四内部造成堆积,使其不易清理的问题。

- 还没有人留言评论。精彩留言会获得点赞!