一种用于压铸机的双泵阀组及其温控系统的制作方法

本技术涉及液压,具体涉及一种用于压铸机的双泵阀组及其温控系统。

背景技术:

1、近年来,国内外机械制造业快速发展,压铸产品在汽车制造、建筑工程、航空航天、工业产品等行业得到广泛的应用。我国压铸机生产力已基本可以满足自主需求,但是在铸件质量、智能控制、绿色节能等方面与发达国家仍有较大差距,在压铸机的配套方面仍难以满足应用需求,大型、高精密、智能控制的压铸机目前仍大量依赖进口。因此压铸企业对当今及未来也将提出更高的要求。

2、目前压铸机多用的是单泵系统,为了同时满足高压大流量和低压小流量的工况,就会造成油泵溢流量大和电机能耗高等弊端;为此,本专利采用“低压大流量”和“高压小流量”双泵油路代替原单泵系统。但是,在高压大流量工况下,油箱内高温会使液压油变性,导致压铸机效率降低。若采用自然冷却方法需增大油箱容积,造成油箱体积增大、空间利用率降低。本实用新型安装有温控系统检测油液温度,当油液温度过高时,对油液进行辅助水冷降温。

3、需要说明的是,本背景技术部分中公开的以上信息仅用于理解本实用新型构思的背景技术,并且因此,它可以包含不构成现有技术的信息。

技术实现思路

1、目前压铸机多用的是单泵系统,为了同时满足高压大流量和低压小流量的工况,就会造成油泵溢流量大和电机能耗高等弊端。同时,在高压大流量工况下,油箱内高温会使液压油变性,导致压铸机系统液压传动效率降低。为解决上述两方面问题,本专利采用“低压大流量”和“高压小流量”双泵油路代替原单泵系统,同时设置温控系统监控液压油温度,通过水冷装置辅助油箱散热冷却。上述技术特征既能提高压铸机的工作效率,也能进一步缩小油箱的体积,减小设备占地面积。

2、本实用新型克服已有技术的不足,提供一种用于压铸机的双泵阀组及其温控系统。

3、所采用的技术方案是:

4、1)结构模块:包括油路块、低压泵压力表、高压泵压力表、压力传感器、进油法兰、溢流阀和电磁卸荷溢流阀;油路块右侧安装连接有低压泵压力表、高压泵压力表和进油法兰,进油法兰位于油路块右侧靠近底边位置,低压泵压力表和高压泵压力表位于进油法兰上方,低压泵压力表和高压泵压力表纵向分布,油路块前侧安装连接有压力传感器,溢流阀和电磁卸荷溢流阀安装在油路块上表面,压力传感器为高压传感器;

5、2)功能模块:采用“低压大流量”和“高压小流量”双泵油路代替原单泵系统,对两种工作模式进行高低压双泵配合控制;

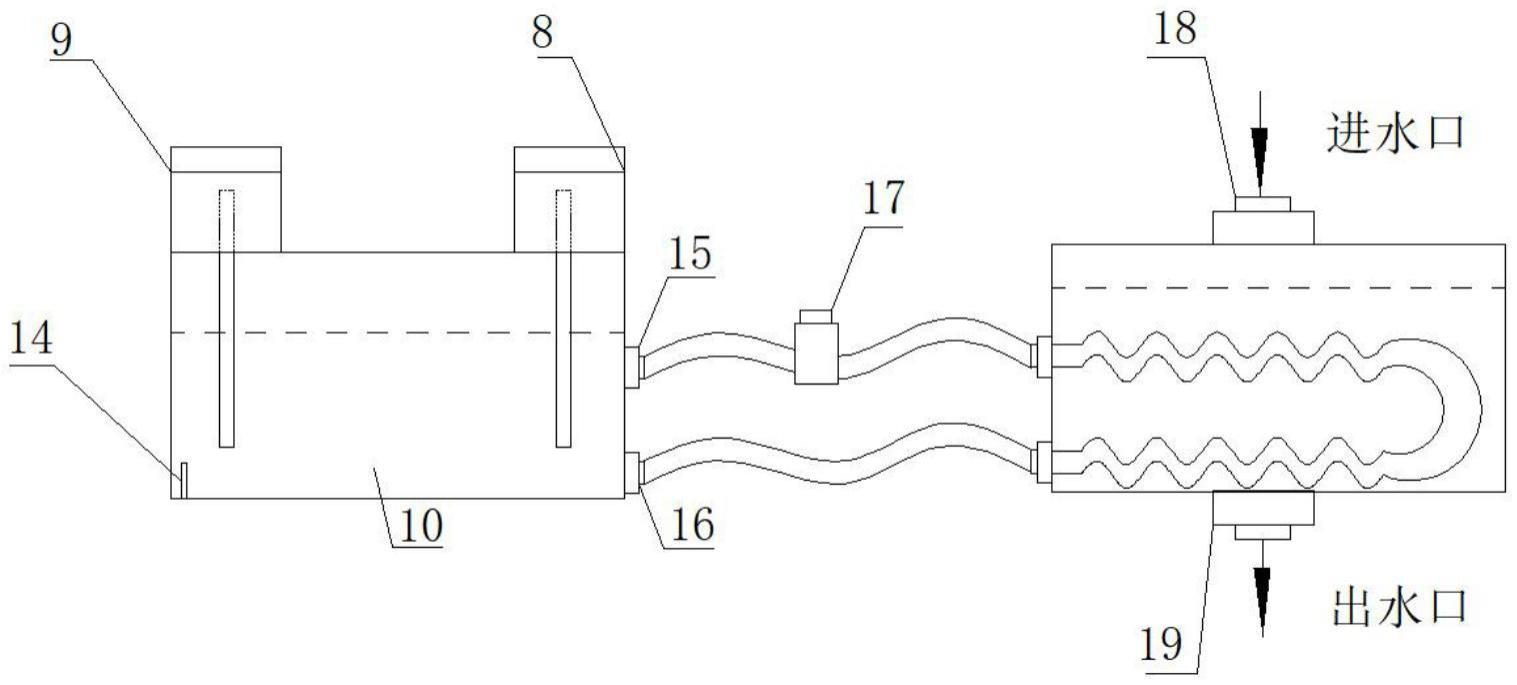

6、3)温控模块:温控模块包括油箱、温度传感器、出油口、进油口、油泵、进水口、出水口和冷水箱;

7、温度传感器安装在油箱内部靠近底部位置;温度传感器监控油箱内油液温度,当油液温度超过设定值时油泵工作,高温油液从出油口流进冷水箱;冷水从冷水箱的进水口流进,从冷水箱的出水口流出,低温油液从进油口回流油箱。

8、本实用新型与现有技术相比具有显著的优点和有益效果,具体体现在以下方面:

9、1)高低压双泵油路的运用,降低了液压系统的能耗,油泵溢流量得到控制,节约成本,提高了压铸机效率;

10、2)温控模块的使用,避免了因高压大流量工况而增大油箱体积带来的空间利用率降低,提高工作效率的同时,也保证了作业安全性。

11、除了上面所描述的目的、特征和优点之外,本实用新型还有其它的目的、特征和优点。下面将参照图,对本实用新型作进一步详细的说明。

技术特征:

1.一种用于压铸机的双泵阀组及其温控系统,其特征在于:包括结构模块、功能模块、温控模块;

2.根据权利要求1所述的一种用于压铸机的双泵阀组及其温控系统,其特征在于:

3.根据权利要求1所述的一种用于压铸机的双泵阀组及其温控系统,其特征在于:

技术总结

本技术涉及一种用于压铸机的双泵阀组及其温控系统。包括:结构模块、功能模块、温控模块。油路块右侧安装连接有低压泵压力表、高压泵压力表和进油法兰,进油法兰位于油路块右侧靠近底边位置;低压泵压力表和高压泵压力表位于进油法兰上方且纵向分布;油路块前侧安装连接有压力传感器,上表面安装有溢流阀和电磁卸荷溢流阀。“低压大流量”和“高压小流量”双泵阀组的运用代替了原单泵系统,解决了油泵溢流量大和电机能耗高等弊端;温控系统的安装,对液压油进行温控,实时监控液压油温度,当温度超过设定值时,进行水冷,避免了因高压大流量工况而增大油箱体积带来的空间利用率降低,提高工作效率的同时,也保证了作业安全性。

技术研发人员:万水平,李发,贾祥磊,赵峰

受保护的技术使用者:马鞍山三基轻合金成型科技有限公司

技术研发日:20230620

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!