一种密炼机液压系统动力源及其控制方法与流程

本发明涉及橡胶机械设备,具体而言,尤其涉及一种密炼机液压系统动力源及其控制方法。

背景技术:

1、密炼机是橡胶制品进行混炼加工生产所采用的主要设备,其工作时主要利用液压控制系统来控制上顶栓升降、上顶栓浮动、恒压炼胶、锁销锁松、加料门启闭、卸料门开关等,其中上顶栓油缸密炼时力精度要求高,通常采用力闭环控制。

2、市面上各类规格密炼机液压系统应用最多的方案是变量泵、蓄能器与比例伺服阀配合进行闭环液压控制,动力源采用开式油箱设计,开式空滤。对于伺服比例系统,油液污染度等级要求至少nas1638-7以上,由于密炼机处于封闭厂房内,诸多母炼工艺需采用炭黑等小料,因此设备现场环境污染严重,而炭黑为纳米级颗粒直径尺寸,开式油箱匹配空气滤清器无法有效过滤,因此污染源入侵率高,液压系统污染度难以保证,是造成系统中伺服比例阀及其关键保压阀失效的主要因素,同时,橡胶行业液压维护人才知识十分薄弱,因此也是造成设备不稳定运行的主要因素和瓶颈。另外几乎所有该类液压系统存在频繁补压工况,进而系统发热严重,泄漏增大,电机泵组寿命难以保证,进而整机运行质量难以长期保证,成为密炼机行业液压通病。

技术实现思路

1、根据上述提出的技术问题,而提供一种密炼机液压系统动力源及其控制方法,克服现有密炼机液压系统油液易受污染而导致伺服比例阀及其它关键阀失效问题,增设过滤器仅为控制系统污染度常规手段,深层次从根源上降低污染物对油液系统的入侵率尤其重要,另外克服动力源频繁补压故障,进而降低系统发热,提高电机泵组寿命,最终使密炼机整机能够长期高质、安全、稳定运行。

2、本发明采用的技术手段如下:

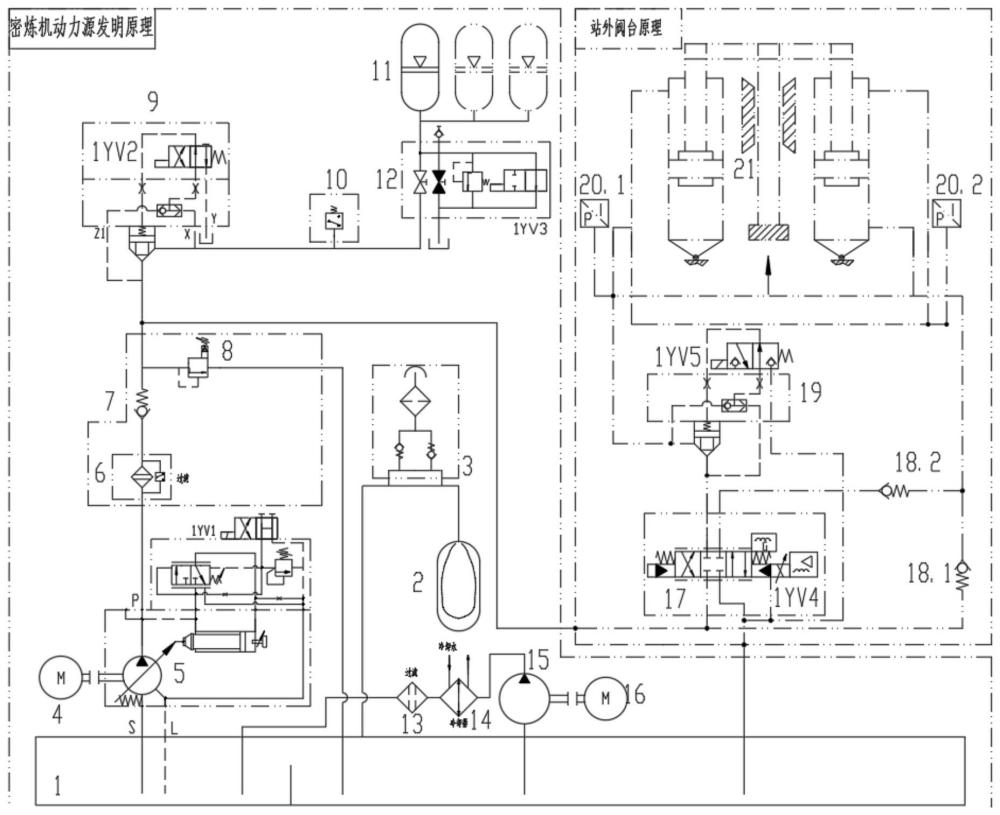

3、一种密炼机液压系统动力源,采用闭式油箱设计,包括:油箱、空气调节器、带呼吸阀空气滤清器、主电机、恒压变量泵、带有安全过滤功能阀组、电磁二通插装阀组件、蓄能器组、伺服比例阀、电磁阀和上顶栓油缸;所述空气调节器把合在油箱的侧壁,通过钢管与油箱连接;所述带呼吸阀空气滤清器安装在油箱的顶端,所述恒压变量泵与油箱相连,所述主电机与恒压变量泵连接构成动力泵组装置,所述带有安全过滤功能阀组与恒压变量泵和油箱相连,所述电磁二通插装阀组件集成于带有安全过滤功能阀组中,并置于伺服比例阀前端;所述蓄能器组与恒压变量泵的出口和伺服比例阀的入口相连,所述伺服比例阀与油箱相连,并通过电磁阀与上顶栓油缸连接。

4、进一步地,所述带有安全过滤功能阀组包括高压过滤器、单向阀和安全阀,所述高压过滤器与恒压变量泵相连,所述单向阀的一侧与高压过滤器相连,另一侧通过第一管路与电磁二通插装阀组件和蓄能器组相连,所述第一管路还通过第二管路与伺服比例阀相连,所述安全阀的一侧通过管路与第一管路相连,另一侧与油箱相连。

5、进一步地,所述带呼吸阀空气滤清器的工作机理为:当液压系统工作时油箱内的油面不时上升或下降,下降时,吸入空气,经过滤网自动进入进气单向阀,进入油箱,此时油箱内压力小于预定压力,排气单向阀处于关闭状态,保持油箱内预定压力;当工作循环后液体流回油箱使液面上升,工作油液温度也随着升高,生成油雾气体并增加油箱内的压力;当油箱内压力大于预定压力时,排气单向阀自动关闭。

6、进一步地,当空气调节器与带呼吸阀空气滤清器配合工作时,油箱的液面上升时,油箱中的正气压将会使空气调节器皮囊逐渐膨胀,油箱内的气压将逐渐升高;当油箱中的气压继续升高,超过呼吸阀预定的压力时,呼吸阀将克服其内部压力弹簧的阻力而打开,从而将气体排出、降低油箱内气体的压力,直到油箱内气体的压力等于呼吸阀的设定压力而关闭;

7、油箱的液面下降时,油箱中的负气压将会使空气调节器皮囊逐渐收缩,油箱内的气压将逐渐降低;当油箱中的气压继续降低,低于呼吸阀预定的压力时,呼吸阀的阀芯将克服压力弹簧的阻力而打开,从而吸入外界的气体、弥补油箱内气体的负压,直到油箱内气体的压力等于呼吸阀的设定压力而关闭。

8、进一步地,所述油箱连接有循环过滤器,所述循环过滤器连接有冷却器,所述冷却器连接有循环泵,所述循环泵连接有循环电机。

9、进一步地,所述蓄能器组与恒压变量泵之间的连接管路上设有压力传感器,所述压力传感器还位于蓄能器组和伺服比例阀之间。

10、进一步地,所述蓄能器组连接有失电保护功能的安全截止阀,在系统意外停电时卸掉蓄能器组高压,起到安全保护作用。

11、进一步地,所述上顶栓油缸连接有第一压车传感器和第二压车传感器。

12、进一步地,所述伺服比例阀连接有第一单向阀和第二单向阀。

13、本发明还提供了一种密炼机液压系统动力源的控制方法,包括如下步骤:

14、上顶栓油缸动作时,首先主泵装置电机得电,此时1yv1不带电启动,延时10秒后,电磁铁1yv1带电工作,此时方可设定上顶栓系统压力,同时电磁铁1yv3得电,否则蓄能器组因卸荷无法建立压力;当压力传感器压力未达到系统高端压力,1yv1、1yv2带电,油泵工作,给高压蓄能器组充油,当压力传感器达到系统高端压力时,1yv1、1yv2断电,恒压变量泵卸荷,此时为低压小排量工况,属于节能工况,当系统压力降到压力传感器下限压力时,1yv1、1yv2带电,油泵再次打压直到达到压力传感器上限压力,如此往复,而此时该情况仅为非密炼时和待机时连锁情况,为保证新原理可靠,只要上顶栓油缸动作,1yv2得电时间均较系统中其它电磁铁需提前0.2s,保证伺服比例阀前端压力有效建立,保证其动作可靠;

15、当上顶栓油缸下降时,控制上顶栓油缸的伺服比例阀工作;此时1yv4输入信号、斜坡信号加大,触碰减速开关后,减速,此工作过程,上顶栓油缸的无杆腔油体积大于有杆腔体积,因油箱密闭,此时油液液位上升,气体空间容积变小,油箱气体充入空气调节器,此时空气调节器皮囊膨胀,稳定油箱内气压力;

16、在达到密炼状态力闭环控制时,根据动力源原理特性,上顶栓油缸快速动作后,蓄能器组因排出满足上顶栓油缸容积高压油后,压力迅速降低,此时如果恒压变量泵卸荷,则会出现伺服比例阀的p腔前端压力较低,根据闭环控制理论,伺服系统液压放大系数变化,直接影响回路闭环控制精度,压胶压力波动大;因此在密炼机密炼过程中,动力源中必须保证1yv1、1yv2长得电,恒压变量泵不允许出现卸荷工况,一直到密炼结束,该优化控制的目的是保证伺服比例阀入口端p压力稳定,保证伺服比例阀动作可靠稳定;

17、密炼结束后,当上顶栓油缸上升时,上顶栓油缸的无杆腔油体积大于有杆腔体积,因油箱密闭,此时油液液位下降,气体空间容积变大,此时空气调节器压缩皮囊,向油箱补充气体,稳定压力;

18、由于设备具有周期性动作,因此控制方案机理相同;当密炼机上顶栓油缸在非动作工况或者整机待机时,此时电磁铁1yv1与1yv2一直处于失电工况,此时,通过支路中电磁二通插装阀组件保压特性,通过电磁二通插装阀组件梭阀取两侧高压油,将主阀芯锁闭,无泄漏,蓄能器组无高压油输出至伺服比例阀的p腔,继而无高压溢流,此时高压蓄能器组内一直保证有高压油存在,当系统需要时,电磁铁1yv1与1yv2得电,立刻输出至系统。

19、较现有技术相比,本发明具有以下优点:

20、1、本发明密炼机动力源回路因设计应用空气调节器和带呼吸阀空气滤清器回路后,是深层次从根源上降低污染物对油液系统的入侵率的解决方案,这体现了对密炼机现场环境和密炼机工艺、液压系统原理的充分理解后的发明产物,液压行业80%故障由污染导致,因此一旦油液污染得到有效控制,液压系统故障率就得到有效避降低,设备问题减少后,则可以大量节约用户备件、维护成本,同时针对该行业维护人员液压技术匮乏现状也得到了有效的解决。

21、2、本发明密炼机动力源设计电磁二通插装阀组件回路后,通过对伺服比例阀的特性理解,解决了柱塞泵频繁补压的现象,直接避免了高压溢流损失,冷却器选型得以减小,整机成本降低,彻底解决了液压系统在非闭环控制之外的发热问题,避免了高温引起了液压系统的泄漏问题,作业环境污染减少,延长了液压系统各处密封的使用寿命,同时节约大量电能,达到了节能减排的综合效果,与国家绿色环保政策接轨。

22、3、本发明密炼机动力源设计电磁二通插装阀组件回路后,由于解决了柱塞泵频繁补压的现象,泵电机寿命得到明显提升,核心柱塞泵元件故障率降低。

23、4、本发明密炼机动力源控制方案优化改进后,因充分搞清伺服闭环控制的机理及其密炼机动作工艺,因此在密炼过程中,动力源实现了一直恒压的特性,保证了液压比例放大系数,进而最终保证了液压系统恒压密炼的性能,整体提升了压胶质量。

24、基于上述理由本发明可在密炼机等领域广泛推广。

- 还没有人留言评论。精彩留言会获得点赞!