防松金属制外螺纹的制作方法

[0001]

本发明涉及一种外螺纹(例如,螺栓),其用于工作机械、输送用机械器具及建设用机械器具的接合或部件紧固等,通过实现紧固时间的缩短、紧固部件的安全性提高而有助于改善作业环境。

背景技术:

[0002]

以往,利用部件的紧固而进行的接合通过基于jis标准的内六角螺栓(jis b1176)、六角螺栓(jis b1180)等来进行。通过利用螺纹拧紧而在外螺纹上产生的拉伸方向的轴力和在被紧固物上产生的轴力的反作用力、即压缩力来进行被紧固物的接合。在正确地进行拧紧时,轴力与压缩力达到平衡,从而能够稳定且牢固地保持接合。

[0003]

由于搭载有被紧固物的装置的振动等,使得拧紧的状态随着时间的经过而发生变化,轴力与压缩力的均衡被破坏,从而发生螺纹的松动。螺纹的松动使得产生外螺纹的脱落、疲劳破坏,从而有时导致较大的事故。

[0004]

另一方面,在以较大的力过度拧紧的情况下,有时会产生螺纹的伸长、被紧固物的垮塌。为了避免发生由螺纹引起的事故,要求:螺纹拧紧通过由与被紧固物之间的关系所规定的力(拧紧扭矩)来正确地进行。

[0005]

螺纹的松动存在:“初始松动”、“塌陷松动”及“被紧固物等螺纹以外的因素所引起的松动”等并非由螺纹旋转所引起的松动;以及在外力作用于被紧固物时外螺纹或内螺纹反向旋转从而产生松动的“旋转松动”。

[0006]

这样,即便在进行了最佳拧紧的情况下,有时也会产生松动,防止松动处于非常困难的状况,由此业界迫切期望开发一种能够安心地使用并能够可靠地防止松动的螺纹。

[0007]

鉴于上述状况,开发了各种防松螺纹。在专利文献1中公开了如下防松螺纹:将压力侧侧面角形成为小于另一方侧面角的外螺纹的牙顶部位形成为具有三个顶点的三角形状,从该外螺纹的压力侧侧面角的倾斜面朝向谷径呈倾斜状形成的倾斜突部突出形成于外螺纹的谷径部位,并且,在所述外螺纹的压力侧侧面角和对置的内螺纹的侧面角之间形成有空间区域,当将所述外螺纹旋入到内螺纹时,将所述倾斜突部压接于所述内螺纹的内径侧顶端部、即牙顶部位,并且,使所述外螺纹的三个牙顶部位咬入到内螺纹的谷径侧,而且,使外螺纹的侧面角抵接于对置的内螺纹的侧面角。

[0008]

另外,本申请发明人发明了在内螺纹谷底部设置倾斜部的防松螺纹并在专利文献2中公开。在专利文献2中公开了如下防松螺母:在与公制螺纹用螺栓卡合的螺母中,关于螺母的谷底部的截面形状,在紧固时载荷作用的一侧的加压牙腹(flank)面上设置有相对于轴线倾斜24.5度~27度的倾斜部,由螺纹尺寸大于螺纹基准尺寸的螺纹牙来构成。

[0009]

专利文献1:日本专利第4361128号公报

[0010]

专利文献2:日本专利第4974312号公报

技术实现要素:

[0011]

一般在螺纹紧固时,根据螺纹有限元分析的结果可知:对支承面侧第一螺纹牙施加约44%的载荷,对第二螺纹牙施加约30%的载荷,对第三螺纹牙施加约26%的载荷,对外螺纹支承面侧的第一螺纹牙施加最多的载荷。该载荷的不均衡是导致如下情况的主要原因:在支承面侧产生塑性变形,在外螺纹顶端侧产生微小间隙,导致外螺纹的螺纹牙断裂及螺纹松动。

[0012]

专利文献1存在如下问题:在插入螺母时非加压侧牙腹会接触而产生摩擦扭矩,如果在组装作业中不使用扳手等对螺母侧进行固定,则无法使螺纹旋转。特别是,在拧紧作业的后半段,使外螺纹的加压侧牙腹与内螺纹的牙顶角部较强地抵接,并使外螺纹的形成为特殊形状的牙顶部与内螺纹谷底较强地抵接,从而使螺纹牙形状变形而产生摩擦扭矩,因此,当利用扳手等对外螺纹头部与内螺纹这双方进行固定而进行拧紧时需要非常大的力。

[0013]

对于专利文献2,内螺纹谷底全部形成为倾斜部,预计针对任意外螺纹都能够发挥充足的防松效果,但是,对于接近jis标准6g精度下限的外螺纹尺寸,可知外螺纹的螺纹牙顶端几乎不与内螺纹谷底倾斜部抵接,从而可知无法发挥防松效果。

[0014]

若进行详述,则当与jis标准6g精度(2级精度)的外螺纹进行螺合时,理论上,外螺纹的螺纹牙顶抵接于:将倾斜部从内螺纹的加压牙腹侧朝向非加压牙腹侧移动0.048mm之后的位置,但是,在实际的接近jis标准6g精度下限的外螺纹中,对螺纹牙顶实施了圆形的曲面加工(所谓的圆弧加工。以下,称为圆弧加工。),从而有时仅略微抵接于内螺纹谷底倾斜部。

[0015]

另外,当与jis标准8g精度(3级精度)的外螺纹进行螺合时,在外螺纹外径接近精度下限的情况下,理论上,外螺纹的螺纹牙顶抵接于:将倾斜部从内螺纹的加压牙腹侧朝向非加压牙腹侧移动0.023mm之后的位置,但是,在实际的外螺纹中,对螺纹牙顶实施了圆弧加工,从而不会抵接于内螺纹谷底倾斜部。

[0016]

本发明是鉴于上述课题而完成的,本发明的目的在于提供一种防松金属制外螺纹,其通过在外螺纹的谷底的一部分形成平坦部和较短的倾斜部,使得内螺纹的螺纹牙顶与外螺纹的谷底倾斜部可靠地进行压接,能够发挥充分的防松效果。

[0017]

为了解决上述课题,本发明的防松金属制外螺纹是与公制螺纹用内螺纹卡合的金属制外螺纹,其特征在于,关于所述金属制外螺纹的谷底的截面形状,使非加压牙腹侧形成为与外螺纹的轴线平行的平坦形状,以下,将该平坦形状称为平坦部,使加压牙腹侧形成为相对于所述平坦部延长线朝向加压牙腹侧倾斜的形状,以下,将该朝向加压牙腹侧倾斜的形状称为倾斜部,所述金属制外螺纹的外径尺寸及有效直径尺寸形成为小于公制螺纹基准尺寸。

[0018]

另外,本发明的的防松金属制外螺纹的特征在于,在螺合拧紧时,仅使所述倾斜部与所述内螺纹的加压牙腹侧的螺纹牙顶角部进行压接。

[0019]

另外,本发明的的防松金属制外螺纹的特征在于,所述倾斜部的角度形成为:相对于螺纹的轴线朝向加压牙腹侧以32度以上且37度以内的角度倾斜的形状。

[0020]

另外,本发明的的防松金属制外螺纹的特征在于,从所述平坦部延长线与加压牙腹延长线的交点到所述平坦部与所述倾斜部的交点的长度形成为设定在:从所述平坦部延长线与加压牙腹延长线的交点到所述平坦部非加压牙腹侧端的长度的0.60倍以上且0.75

倍以内。

[0021]

在标准外螺纹与标准内螺纹螺合后的情况下,通过利用在外螺纹的加压牙腹与内螺纹的加压牙腹抵接时发挥作用的轴力而产生的半径方向的约束力,被保持为螺纹不会松动,但是,由于是面接触,所以,螺纹的半径方向的约束力较小。另外,在内螺纹形成有防松构造的情况下,通过利用在内螺纹的防松用倾斜部分与外螺纹的螺纹牙顶部抵接时发挥作用的轴力而产生的半径方向的约束力,被保持为螺纹不会松动,但是,通过对外螺纹的螺纹牙顶部实施圆弧加工而形成为圆形,抵接时的半径方向的约束力不会变大。另一方面,在本发明所涉及的防松金属制外螺纹中,通过利用形成为标准内螺纹的螺纹牙顶具有角的梯形的螺纹,能够使标准内螺纹牙顶角部与外螺纹倾斜部压接而获得在半径方向上较大的约束力。

[0022]

基于试验标准nas3350及nas3354所规定的螺纹松动振动试验,在将本发明所涉及的防松金属制外螺纹以18n

·

m的拧紧扭矩拧紧到六角螺母并固定于台座之后,针对每个固定有螺丝的台座使之旋转30,000。试验结束后的返回扭矩维持在13n

·

m以上,紧固状态正常而确认了有防松效果。

[0023]

基于iso16031所规定的剪切方向横向振动试验,将本发明所涉及的防松金属制外螺纹以18n

·

m的拧紧扭矩拧紧到六角螺母并固定于台座之后,在螺纹的剪切方向上赋予了规定的振动。能够获得在试验结束后也可保持初始轴力的80%的良好结果。

[0024]

图11是针对每个倾斜部的楔角而示出拧紧扭矩为18n

·

m时的施加于各螺纹牙的约束力。从图11的表可知:在本发明所涉及的防松金属制外螺纹中,如图3a、图3b所示的那样在外螺纹谷底的较短倾斜部的一点处承受内螺纹的顶角部的载荷,从而对第一螺纹牙施加稍大的约束力,但是对其它螺纹牙以几乎均等地分散的方式施加载荷。因此,能够防止螺纹松动、螺纹牙断裂以及强度疲劳。

[0025]

根据本发明所涉及的防松金属制外螺纹,在标准尺寸的内螺纹的情况下,直到通过螺合使得轴力发挥作用为止,外螺纹倾斜部与内螺纹的螺纹牙顶角部分不会抵接,或者,即便在抵接了的情况下也不会进行产生较大的负载那样的压接,从而与标准螺纹同样地不使用工具就能够实现螺纹的拧紧。

附图说明

[0026]

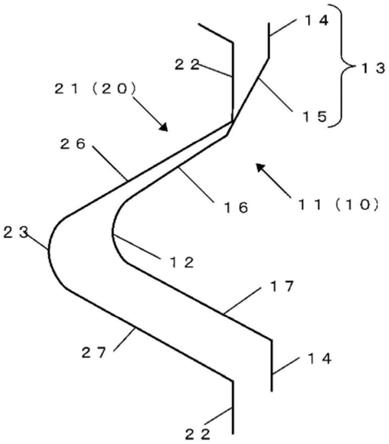

图1是使用本发明所涉及的防松金属制外螺纹10的状态下的示意图。

[0027]

图2是a-a

’

放大图。

[0028]

图3a是以本发明所涉及的防松金属制外螺纹10谷底13为中心的螺纹牙11的形状图。

[0029]

图3b是对本发明所涉及的防松金属制外螺纹10与标准外螺纹110的螺纹牙进行比较的图。

[0030]

图4(a)是表示本发明所涉及的防松金属制外螺纹10与标准内螺纹20b被拧紧时螺纹牙进行压接后的状态的示意图。(b)是表示标准外螺纹110与具有楔角的内螺纹(防松内螺纹120)被拧紧时螺纹牙进行抵接后的状态的示意图。(c)是表示标准外螺纹110与标准内螺纹20被拧紧时螺纹牙进行抵接后的状态的示意图。

[0031]

图5是表示在楔角26度且楔长0.388mm的条件下设计的m8外螺纹(带倾斜部外螺纹

19)的螺纹牙与标准内螺纹20进行抵接后的状态的示意图。

[0032]

图6a是表示在楔角30度且楔长0.26mm的条件下设计的m8外螺纹(带倾斜部外螺纹19)的螺纹牙与标准内螺纹20的螺纹牙进行抵接后的状态的示意图。

[0033]

图6b是表示在楔角30度且楔长0.388mm的条件下设计的m8外螺纹(带倾斜部外螺纹19)的螺纹牙与标准内螺纹20的螺纹牙进行抵接后的状态的示意图。

[0034]

图7a是表示在楔角33度且楔长0.257mm的条件下设计的本发明所涉及的防松金属制外螺纹10(m8外螺纹)的螺纹牙11与标准内螺纹20的螺纹牙进行抵接后的状态的示意图。

[0035]

图7b是表示在楔角33度且楔长0.388mm的条件下设计的m8外螺纹(带倾斜部外螺纹19)的螺纹牙与标准内螺纹20的螺纹牙进行抵接后的状态的示意图。

[0036]

图8是表示以楔角35度且楔长0.26mm的条件设计的本发明所涉及的防松金属制外螺纹10(m8外螺纹)的螺纹牙11与标准内螺纹20的螺纹牙抵接后的状态的示意图。

[0037]

图9是表示在楔角40度且楔长0.33mm的条件下设计的m8外螺纹(带倾斜部外螺纹19)的螺纹牙与标准内螺纹20的螺纹牙进行抵接后的状态的示意图。

[0038]

图10是表示在带倾斜部m8外螺纹的楔角和楔长的关系下,与标准内螺纹20拧紧的拧紧状态的表。

[0039]

图11是表示具有楔角及楔长的外螺纹的拧紧状态下的针对楔角的各螺纹牙的约束力的表。

[0040]

图12是表示具有楔角的内螺纹的拧紧状态下的针对楔角的各螺纹牙的约束力的表。

[0041]

图13是表示本发明所涉及的防松金属制外螺纹10(m3外螺纹)的螺纹牙11与标准内螺纹20的螺纹牙进行抵接后的状态的示意图。

[0042]

图14是表示本发明所涉及的防松金属制外螺纹10(m6外螺纹)的螺纹牙11与标准内螺纹20的螺纹牙进行抵接后的状态的示意图。

[0043]

图15是表示本发明所涉及的防松金属制外螺纹10(m10外螺纹)的螺纹牙11与标准内螺纹20的螺纹牙进行抵接后的状态的示意图。

[0044]

图16是表示本发明所涉及的防松金属制外螺纹10(m12外螺纹)的螺纹牙11与标准内螺纹20的螺纹牙进行抵接后的状态的示意图。

[0045]

图17是表示本发明所涉及的防松金属制外螺纹10(m16外螺纹)的螺纹牙11与标准内螺纹20的螺纹牙进行抵接后的状态的示意图。

具体实施方式

[0046]

参照附图,对用于实施本发明所涉及的防松金属制外螺纹10的方式进行说明。

[0047]

图1是使用本发明所涉及的防松金属制外螺纹10的状态下的示意图。图2是a-a

’

放大图。示出了:利用防松金属制外螺纹10和标准内螺纹20来夹持被紧固物30并以规定的拧紧扭矩将其拧紧后的状态。所有图的螺纹均是截面,但是,在说明时由于需要辅助线,因此省略了平行斜线。防松金属制外螺纹10的谷底13由平坦部14和倾斜部15形成。标准内螺纹20的螺纹孔主要是采用在开设出螺纹底孔、即贯通孔之后通过内螺纹切削工具形成螺纹牙的加工方法,所以顶22具备角部。

[0048]

在被拧紧后的状态下,沿着垂直地上下伸长的方向对防松金属制外螺纹10作用轴

力(应力)。另一方面,沿着垂直地上下压缩的方向对标准内螺纹20作用轴力(应力)。因此,防松金属制外螺纹10的朝上牙腹为加压牙腹16,标准内螺纹20的朝下牙腹为加压牙腹26。如图1及图2所示,标准内螺纹20的加压牙腹26侧的顶22的角部形成为如下构造:通过压接于防松金属制外螺纹10的倾斜部15而沿着螺纹的半径方向作用约束力,由此能够防止松动。从图1也可知,各螺纹牙11仅相同位置的一点进行压接。防松金属制外螺纹10的顶12与标准内螺纹20的谷底23不接触。另外,防松金属制外螺纹10及标准内螺纹20的加压牙腹及非加压牙腹彼此也不接触。

[0049]

图3a是以本发明所涉及的防松金属制外螺纹10的谷底13为中心的螺纹牙11的截面形状图。从平坦部14延长线与加压牙腹16延长线的交点到平坦部14与倾斜部15的交点的长度为楔长l1。从平坦部14延长线与加压牙腹16延长线的交点到平坦部14非加压牙腹17侧端的长度为谷底长度l2。当形成为满足楔长l1相对于谷底长度l2为0.60倍以上且0.75倍以内的条件并且满足相对于螺纹的轴线朝向加压牙腹16侧形成的倾斜部15的角度(以下,称为楔角θ。)为32度以上且37度以内的条件时,防松金属制外螺纹10能够发挥最大的防松效果。该条件的决定方法的详情在后面叙述。

[0050]

图3b是对本发明所涉及的防松金属制外螺纹10与标准外螺纹110的螺纹牙进行比较的图。用实线示出防松金属制外螺纹10的螺纹牙11,用虚线示出标准外螺纹110的螺纹牙111。为了避免与标准内螺纹20的谷底23接触,防松金属制外螺纹10的外径尺寸d形成为小于标准外螺纹110的外径尺寸(公制螺纹基准尺寸)d

’

。另一方面,为了与标准内螺纹20的顶22角部进行压接,具备平坦部14及倾斜部15的防松金属制外螺纹10的谷径形成为超过标准外螺纹110的谷径尺寸(公制螺纹基准尺寸)。然而,在倾斜部15与标准内螺纹20的顶22角部进行抵接的程度设定得过强的情况下,如果不从使带倾斜部外螺纹19与标准内螺纹20卡合开始起就使用扳手等螺纹紧固工具,则难以使带倾斜部外螺纹19或标准内螺纹20旋转。

[0051]

因此,防松金属制外螺纹10的有效直径尺寸形成为小于标准螺纹的有效直径尺寸(公制螺纹基准尺寸)。

[0052]

图4(a)是表示本发明所涉及的防松金属制外螺纹10与标准内螺纹20被拧紧时螺纹牙进行抵接后的状态的示意图。如图2中说明的那样,标准内螺纹20的加压牙腹26侧的顶22角部压接于防松金属制外螺纹10的形成于加压牙腹16侧谷底13的倾斜部15。随着螺合进行而来自被紧固物30的应力变大,对螺纹作用轴力,使得尖锐的标准内螺纹20的顶22角部咬入到防松金属制外螺纹10的倾斜部15的程度变大。其结果,在螺纹的半径方向上产生较大的约束力130,从而能够发挥巨大的防松效果。

[0053]

图4(b)是表示将标准外螺纹110与在谷底设置有倾斜部122的内螺纹(防松内螺纹120)拧紧时螺纹牙进行抵接后的状态的示意图。标准外螺纹110的螺纹牙主要通过利用模具进行加工或对轴进行切削来形成,顶112及谷底113被加工成圆形曲面。关于标准外螺纹110的螺纹牙,在内螺纹形成有防松用的倾斜部122的情况下,通过利用在内螺纹的倾斜部122与标准外螺纹110的螺纹牙顶112部抵接时发挥作用的轴力而产生的半径方向的约束力130,被保持为螺纹不会松动,但是,标准外螺纹110的螺纹牙顶112部是圆形的,由此无法最大限度地活用抵接时的半径方向的约束力130。虽然防松效果比标准螺纹高,但是因使用环境的不同,有时会发生松动,也有时无法使用。

[0054]

图4(c)是表示标准外螺纹110与标准内螺纹20被拧紧时螺纹牙进行抵接后的状态

的示意图。通过利用在标准外螺纹110的加压牙腹116与标准内螺纹20的加压牙腹26抵接时发挥作用的轴力而产生的螺纹的半径方向的约束力130来保持螺纹的紧固,但是,加压牙腹彼此面接触,所以,螺纹的半径方向的约束力130较小。因此,如果处于静止状态,则返回扭矩得以保持,但是,在振动较多的环境中难以持续保持较大的返回扭矩,从而螺纹容易松动。

[0055]

本发明的发明人以往开发了一种为了防止松动而在谷底设置有倾斜部122的内螺纹(防松内螺纹120)。然而,如前述的那样,在标准外螺纹110的外径处于最小允许尺寸侧的情况下,标准外螺纹110的顶112与设置有防松用的倾斜部122的内螺纹(防松内螺纹120)的倾斜部122进行抵接的程度较弱,有时无法发挥防松效果,这一情况通过试验标准nas3350所规定的螺纹松动振动试验而得以查明。因此,通过改变发明构思,在外螺纹侧设置倾斜部并使标准内螺纹20的螺纹牙顶22角部与外螺纹的倾斜部进行抵接,从而与在内螺纹设置倾斜部122相比防松效果更高,这一情况通过实验得以证实。以下,示出了所进行的实验,对外螺纹的螺纹牙的条件的决定方法的详情进行说明。

[0056]

首先,将以往的为了防止松动而在谷底设置有倾斜部122的内螺纹(防松内螺纹120)的最佳条件应用于外螺纹的谷底,由此确认了有防松效果。图5是表示楔角26度且楔长0.388mm的条件下设计的m8外螺纹(带倾斜部外螺纹19)的螺纹牙与标准内螺纹20进行抵接后的状态的示意图。图左侧是标准内螺纹20的螺纹牙。实线是标准尺寸。实线左侧的单点划线表示最大尺寸,实线右侧的单点划线表示最小尺寸。标准内螺纹20的螺纹牙中存在以实线的标准尺寸为中心从最小尺寸的单点划线到最大尺寸的单点划线的范围内的螺纹牙。

[0057]

图右侧的实线是设置有防松用的倾斜部15的带倾斜部外螺纹19的标准尺寸的螺纹牙。在图5的条件下,原则上在外螺纹谷底不形成平坦部14。若将带倾斜部外螺纹19与内螺纹拧紧,则沿着加压牙腹16相互接触的方向进行移动。即,当带倾斜部外螺纹19沿着图中的铅直上方进行移动而接触时,标准内螺纹20产生图中的铅垂下方的轴力。

[0058]

此时,即便为了发挥防松效果而成为标准内螺纹20的最小尺寸到最大尺寸中的任一尺寸,也需要使带倾斜部外螺纹19的倾斜部15抵接于标准内螺纹20的螺纹牙顶22角部。具体而言,图中的从标准内螺纹20牙顶22铅垂向下地延伸的直线必须在外螺纹的倾斜部15上形成交点。然而,图5中,在标准内螺纹20为最大尺寸的情况下,在带倾斜部外螺纹19的倾斜部15的左端的加压牙腹16附近形成交点。因此,可知:在标准内螺纹20为最大尺寸的情况下,在将标准内螺纹20的顶22角部进行倒角那样的状态下,相互的加压牙腹彼此抵接,螺纹的半径方向的约束力130较小,从而防松效果较弱。

[0059]

根据图5的实验可知:若使楔角为26度以下,则当标准内螺纹20大于标准尺寸时,标准内螺纹20的顶22角部不与带倾斜部外螺纹19的倾斜部15抵接的情况较多。

[0060]

另一方面,可知:当标准内螺纹20为最小尺寸时,图5中标准内螺纹20的最小尺寸的单点划线到达用实线表示的带倾斜部外螺纹19的倾斜部15内部,从使带倾斜部外螺纹19与标准内螺纹20卡合开始起,标准内螺纹20的顶22角部就压接于带倾斜部外螺纹19的倾斜部15,如果不使用拧紧工具有时就无法进行拧紧作业。因此,在非加压牙腹17侧设置平坦部14且使倾斜部15的起始点朝图中的铅垂下方移动而使得标准内螺纹20的尺寸小于标准的情况下,需要采取措施以使得从卡合开始起螺纹不会相互压接。以下,基于图5的结果来变更条件设定。

[0061]

图6a是表示在楔角30度且楔长0.26mm的条件下设计的m8外螺纹(带倾斜部外螺纹19)的螺纹牙与标准内螺纹20的螺纹牙进行抵接后的状态的示意图。当标准内螺纹20为最小尺寸时,能够避免从卡合开始起螺纹就相互压接的情形,另一方面,当标准内螺纹20为最大尺寸时,成为:即便螺合进行,标准内螺纹20的顶22角部也不会与带倾斜部外螺纹19的倾斜部15压接的状态。

[0062]

在此,与不具有平坦部且楔长0.388mm的外螺纹进行了对比。图6b是表示在楔角30度且楔长0.388mm的条件下设计的m8外螺纹(带倾斜部外螺纹19)的螺纹牙与标准内螺纹20的螺纹牙进行抵接后的状态的示意图。当标准内螺纹20为最大尺寸时,成为:在螺合进行时标准内螺纹20的顶22角部与带倾斜部外螺纹19的倾斜部15压接的状态,另一方面,当标准内螺纹20为最小尺寸时,成为:从卡合开始起螺纹就相互压接的状态。

[0063]

图7a是表示在楔角33度且楔长0.257mm的条件下设计的本发明所涉及的防松金属制外螺纹10(m8外螺纹)的螺纹牙11与标准内螺纹20的螺纹牙进行抵接后的状态的示意图。当标准内螺纹20为最小尺寸时,虽然从卡合开始起螺纹就相互轻微地抵接,但是能够避免变为压接状态。同时,当标准内螺纹20为最大尺寸时,成为:在螺合进行时标准内螺纹20的顶22角部与带倾斜部外螺纹19的倾斜部15压接的状态。发现该条件是能够发挥防松效果的条件之一。

[0064]

在此,与不具有平坦部且楔长0.388mm的外螺纹进行了对比。图7b是表示在楔角33度且楔长0.388mm的条件下设计的m8外螺纹(带倾斜部外螺纹19)的螺纹牙与标准内螺纹20的螺纹牙进行抵接后的状态的示意图。当标准内螺纹20为最大尺寸时,成为:在螺合进行时标准内螺纹20的顶22角部与带倾斜部外螺纹19的倾斜部15压接的状态,另一方面,当标准内螺纹20为最小尺寸时,成为:从卡合开始起螺纹就相互压接的状态。

[0065]

图8是表示在楔角35度且楔长0.26mm的条件下设计的本发明所涉及的防松金属制外螺纹10(m8外螺纹)的螺纹牙11与标准内螺纹20的螺纹牙21进行抵接后的状态的示意图。当标准内螺纹20为最小尺寸时,虽然卡合开始时螺纹相互抵接的程度变大,但是能够通过手动操作使螺纹相互卡合。同时,当标准内螺纹20为最大尺寸时,成为:在螺合进行时标准内螺纹20的顶22角部与带倾斜部外螺纹19的倾斜部15压接的状态,由此发现:该条件也是能够发挥防松效果的条件之一。

[0066]

图9是表示在楔角40度且楔长0.33mm的条件下设计的m8外螺纹(带倾斜部外螺纹19)的螺纹牙与标准内螺纹20的螺纹牙进行抵接后的状态的示意图。当标准内螺纹20为最大尺寸时,成为:从螺纹相互卡合开始起标准内螺纹20的顶22角部就与带倾斜部外螺纹19的倾斜部15抵接的状态,并且,当准内螺纹20为最小尺寸时,也成为:从卡合开始起螺纹就相互压接的状态。在楔角为40度的情况下,与侧面角之差实质上只有20度,若减小楔长增大平坦部14的长度,则倾斜部15无法压接于标准内螺纹20的顶22角部。特别是,在加工时对标准内螺纹20的顶22角部进行倒角那样的状态下,防松效果较大地减弱。因此,不能说将该条件优选为防松用条件。

[0067]

通过变更楔角与楔长的值而反复进行前述为止进行的试验,能够获得楔角与楔长之间的关系。上述结果在图10中示出。图10是表示在带倾斜部m8外螺纹的楔角与楔长之间的关系下与标准内螺纹20拧紧的拧紧状态的表。将各个楔角与楔角组合而得的样本的数量为10。螺纹的拧紧扭矩为18n

·

m。

[0068]

表中的“〇”为如下楔角及楔长的条件:当标准内螺纹20为最小尺寸时,虽然从卡合开始起螺纹就相互轻微地抵接,但是能够避免螺纹相互进行压接,并且,当标准内螺纹20为最大尺寸时,成为:在螺合进行时标准内螺纹20的顶22角部与带倾斜部外螺纹19的倾斜部15压接的状态,从而能够发挥防松效果。满足该条件的螺纹最优选为本发明所涉及的防松金属制外螺纹10。

[0069]

表中的

“△”

为如下楔角及楔长的条件:当标准内螺纹20为最小尺寸时,虽然从卡合开始起螺纹就相互轻微地抵接,但是能够避免螺纹相互进行压接,并且,当标准内螺纹20为最大尺寸时,成为:在螺合进行时标准内螺纹20的顶22角部与带倾斜部外螺纹19的倾斜部15压接的状态,但是,由于在加工时对标准内螺纹20的顶22角部进行倒角那样的不确定条件,会发生10%左右的无法获得防松效果的情况。然而,根据使用位置处的振动条件,能够充分发挥防松效果。

[0070]

表中的“松”为如下楔角及楔长的条件:由于即便螺合进行也会产生标准内螺纹20的顶22角部不与带倾斜部外螺纹19的倾斜部15抵接的状态等要因,在试验标准nas3350及nas3354所规定的螺纹松动振动试验之后,会发生松动。

[0071]

表中的“啮”为如下楔角及楔长的条件:标准内螺纹20的顶22角部到达带倾斜部外螺纹19的倾斜部15内部,从使带倾斜部外螺纹19与标准内螺纹20卡合开始起标准内螺纹20的顶22角部就压接于带倾斜部外螺纹19的倾斜部15,产生如果不使用拧紧工具就无法进行拧紧作业的状态。

[0072]

基于试验标准nas3350及nas3354所规定的螺纹松动振动试验,针对图10的表中“〇”的条件下的本发明所涉及的防松金属制外螺纹10,进行了试验。表1中示出了试验标准nas3350及nas3354所规定的螺纹松动振动试验的试验条件,表2中示出了其结果。在以18n

·

m的拧紧扭矩拧紧到六角螺母并固定于台座之后,针对每个固定有螺丝的台座使之旋转30,000。试验结束后的返回扭矩维持在13n

·

m以上,紧固状态正常而确认了有防松效果。

[0073]

[表1]

[0074][0075]

[表2]

[0076][0077]

基于iso16031所规定的剪切方向横向振动试验,针对图10的表中“〇”的条件下的本发明所涉及的防松金属制外螺纹10进行了试验。表3中示出iso16031所规定的螺纹松动振动试验的试验条件,表4中示出了其结果。在以18n

·

m的拧紧扭矩拧紧到六角螺母并固定

于台座之后,在螺纹的剪切方向上赋予了规定的振动。能够获得在试验结束后也可保持初始轴力的80%的良好的结果。

[0078]

[表3]

[0079][0080]

[表4]

[0081][0082]

根据图10的表可知:在楔角以32度以上且37度以内的角度倾斜的情况下,并且,在楔长设定为0.24mm以上且0.28mm以内的长度的情况下,特别是在试验标准nas3350及nas3354所规定的螺纹松动振动试验之后,返回扭矩的值较高,较为合适。另外,在iso16031所规定的剪切方向横向振动试验中,也示出较高的残留轴力,能够获得良好的结果。

[0083]

图11是表示具有楔角及楔长的外螺纹(带倾斜部外螺纹19)的拧紧状态下的针对楔角的各螺纹牙的约束力的表。使用螺纹有限元分析来计算约束力。具有楔角及楔长的外螺纹(带倾斜部外螺纹19)和标准内螺纹20的拧紧扭矩为18n

·

m。楔长采用图10的表中的“〇”及

“△”

的值。一般不具备倾斜部15的外螺纹的各螺纹牙的约束力如图11的最上层所示那样,在螺纹紧固时在支承面侧第一螺纹牙上产生最大约束力,随着第二螺纹牙、第三螺纹牙远离支承面而约束力变小。可知:带倾斜部外螺纹19如图3a、图3b所示的那样在带倾斜部外螺纹19谷底13的倾斜部15的一点处承受标准内螺纹20的顶22角部的载荷,从而对第一螺纹牙施加稍大的约束力,但是对其它螺纹牙以几乎均等地分散的方式施加载荷。另外,若与不具有倾斜部15的标准外螺纹110进行比较,则各螺纹牙的约束力均达到2倍以上,从而能够发挥防松效果。因此,约束力的合计也能够确保至少是不具有倾斜部15的标准外螺纹110的3倍以上。

[0084]

若计算表示载荷施加效率的第5螺纹牙的约束力除以第1螺纹牙的约束力而得的载荷负载率,则在楔角28度以上至35度为止的整个范围内,能够确保90%以上。

[0085]

图12是表示具有楔角的内螺纹的拧紧状态下的针对楔角的各螺纹牙的约束力的表。具有图11所示的楔角及楔长的外螺纹(带倾斜部外螺纹19)的约束力超过所有螺纹牙的约束力。同样地,在计算载荷负载率时,存在低于90%的楔角,由此可知:通过本发明所涉及的防松金属制外螺纹10能够较大地改善防松效果。

[0086]

如以上那样,推导出m8尺寸的具有楔角及楔长的外螺纹的能够发挥防松效果的最佳条件。以下,针对其它尺寸,研究能够发挥防松效果的最佳条件。图13~图17中示出了:m3~m16尺寸的具有楔角及楔长的外螺纹(本发明所涉及的防松金属制外螺纹10)与标准内螺纹20的抵接状态。

[0087]

图13是表示本发明所涉及的防松金属制外螺纹10(m3外螺纹)的螺纹牙11与标准内螺纹20的螺纹牙进行抵接后的状态的示意图。以楔角35度且楔长0.13mm的条件来设定。当标准内螺纹20为最小尺寸时,虽然从卡合开始起螺纹就相互抵接,但是,能通过手动操作而使螺纹容易相互卡合。同时,当标准内螺纹20为最大尺寸时处于:在螺合进行时标准内螺纹20的顶22角部与带倾斜部外螺纹19的倾斜部15压接的状态,即、该条件是能够发挥防松效果的条件。

[0088]

图14是表示本发明所涉及的防松金属制外螺纹10(m6外螺纹)的螺纹牙11与标准内螺纹20的螺纹牙进行抵接后的状态的示意图。以楔角35度且楔长0.26mm的条件来设定。当标准内螺纹20为最小尺寸时,虽然从卡合开始起螺纹就相互抵接,但是,能通过手动操作而使螺纹容易相互卡合。同时,当标准内螺纹20为最大尺寸时处于:在螺合进行时标准内螺纹20的顶22角部与带倾斜部外螺纹19的倾斜部15压接的状态,即、该条件是能够发挥防松效果的条件。

[0089]

图15是表示本发明所涉及的防松金属制外螺纹10(m10外螺纹)的螺纹牙11与标准内螺纹20的螺纹牙进行抵接后的状态的示意图。以楔角35度且楔长0.3mm的条件来设定。当标准内螺纹20为最小尺寸时,虽然从卡合开始起螺纹就相互抵接,但是,能通过手动操作而使螺纹容易相互卡合。同时,当标准内螺纹20为最大尺寸时处于:在螺合进行时标准内螺纹20的顶22角部与带倾斜部外螺纹19的倾斜部15压接的状态,即、该条件是能够发挥防松效果的条件。

[0090]

图16是表示本发明所涉及的防松金属制外螺纹10(m12外螺纹)的螺纹牙11与标准内螺纹20的螺纹牙进行抵接后的状态的示意图。以楔角35度且楔长0.32mm的条件来设定。当标准内螺纹20为最小尺寸时,虽然从卡合开始起螺纹就相互抵接,但是,能通过手动操作而使螺纹容易相互卡合。同时,当标准内螺纹20为最大尺寸时处于:在螺合进行时标准内螺纹20的顶22角部与带倾斜部外螺纹19的倾斜部15压接的状态,即、该条件是能够发挥防松效果的条件。

[0091]

图17是表示本发明所涉及的防松金属制外螺纹10(m16外螺纹)的螺纹牙11与标准内螺纹20的螺纹牙进行抵接后的状态的示意图。以楔角35度且楔长0.38mm的条件来设定。当标准内螺纹20为最小尺寸时,虽然从卡合开始起螺纹就相互抵接,但是,能通过手动操作而使螺纹容易相互卡合。同时,当标准内螺纹20为最大尺寸时处于:在螺合进行时标准内螺纹20的顶22角部与带倾斜部外螺纹19的倾斜部15压接的状态,即、该条件是能够发挥防松效果的条件。

[0092]

与m8外螺纹的情况相同,通过反复变更楔角和楔长的值,能够获得楔角和楔长之间的关系。当针对m3~m16的尺寸推导出与图10所示的表相同的关系时,关于楔角,在任一尺寸下32度~37度均是最优选的。

[0093]

能够容易理解:楔长因各螺纹的尺寸的不同而发生变化。因此,计算了具有楔角及楔长的外螺纹的平坦部14延长线与加压牙腹16延长线的交点到平坦部14与倾斜部15的交点的长度l1除以从平坦部14延长线与加压牙腹16延长线的交点到平坦部14非加压牙腹17侧端的长度l2而得的比率,结果,知晓了:在具有所有尺寸的楔角及楔长的外螺纹中,0.60倍以上且0.75倍以内的值是最优选的。

[0094]

以上,能够推导出如下最佳条件:在具有楔角及楔长的外螺纹的m3~m16的尺寸

中,在楔角以32度以上且37度以内的角度倾斜的情况下,并且,在l1除以l2而得的比率设定为0.60倍以上且0.75倍以内的值的情况下,在试验标准nas3350及nas3354所规定的螺纹松动振动试验之后,不会发生松动。

[0095]

工业上的利用可能性

[0096]

能够用于在伴随有振动的位置处使用紧固部材来进行固定的所有施设、设备以及装置。

[0097]

附图标记说明

[0098]

10 防松金属制外螺纹(楔螺栓)

[0099]

11 螺纹牙(防松金属制外螺纹)

[0100]

12 顶

[0101]

13 谷底

[0102]

14 平坦部

[0103]

15 倾斜部

[0104]

16 加压牙腹

[0105]

17 非加压牙腹

[0106]

19 带倾斜部外螺纹

[0107]

20 标准内螺纹

[0108]

21

ꢀꢀ

螺纹牙(标准内螺纹)

[0109]

22

ꢀꢀ

顶(标准内螺纹)

[0110]

23

ꢀꢀ

谷底(标准内螺纹)

[0111]

26

ꢀꢀ

加压牙腹(标准内螺纹)

[0112]

27

ꢀꢀ

非加压牙腹(标准内螺纹)

[0113]

30

ꢀꢀ

被紧固物

[0114]

110

ꢀꢀ

标准外螺纹

[0115]

111

ꢀꢀ

螺纹牙(标准外螺纹)

[0116]

112

ꢀꢀ

顶(标准外螺纹)

[0117]

113

ꢀꢀ

谷底(标准外螺纹)

[0118]

116

ꢀꢀ

加压牙腹(标准外螺纹)

[0119]

120

ꢀꢀ

防松内螺纹

[0120]

122

ꢀꢀ

倾斜部(防松内螺纹)

[0121]

130

ꢀꢀ

螺纹的半径方向的约束力

[0122]

l1

ꢀꢀ

楔长

[0123]

l2

ꢀꢀ

谷底长度

[0124]

d

ꢀꢀ

楔形螺栓外径

[0125]

d

’ꢀꢀ

标准螺栓外径

[0126]

d1

ꢀꢀ

内螺纹内径(标准)

[0127]

d1

’ꢀ

内螺纹内径(最小)

[0128]

d1

”ꢀ

内螺纹内径(最大)

[0129]

d2

ꢀꢀ

有效直径(标准)

[0130]

d2

’ꢀ

有效直径(最小)

[0131]

d2

”ꢀ

有效直径(最大)

[0132]

θ

ꢀꢀ

楔角

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1