净化控制阀设备的制作方法

净化控制阀设备

[0001]

相关申请的交叉引用

[0002]

本申请要求于2019年8月28日提交的申请号为jp2019-156095的日本专利申请、以及2020年2月19日提交的申请号为jp2020-026491的日本专利申请的优先权和权益,其全部内容通过引用结合在本申请中。

技术领域

[0003]

本公开涉及一种净化控制阀设备(purge control valve device)。

背景技术:

[0004]

随着低燃料消耗发动机的负压降低,并且诸如混合动力车辆的车辆的发动机的运行时间降低,要求净化阀具有大的流量(flow capacity)。专利文献1(jp 2008-291916a)公开了一种净化阀,在其中,柱状构件定位成面向腔室入口,以减少进入输入口的脉动并减少流速的降低。

技术实现要素:

[0005]

专利文献1提供了用于改进流动特性的技术,但是存在改进的空间。本公开的净化控制阀设备具有特定的流动特性以便改进流动特性。

[0006]

本公开的目的是提供一种能够改进流动特性的净化控制阀设备。

[0007]

根据本公开的一个方面,一种净化控制阀设备包括:流入口,从罐流出的蒸发燃料流入所述流入口;流出口,所述蒸发燃料通过所述流出口流出流向发动机;壳体,其具有连接所述流入口和所述流出口的壳体内通道(in-housing passage);第一电磁阀,其设置在所述壳体内部并具有第一阀体,所述第一阀体打开和关闭包括在所述壳体内通道中的第一内部通道以控制所述蒸发燃料的流速;和第二电磁阀,其设置在所述壳体内部并具有第二阀体,所述第二阀体打开和关闭包括在所述壳体内通道中的第二内部通道以控制所述蒸发燃料的流速。所述第一内部通道和所述第二内部通道串联地布置在所述壳体内通道中。所述第一电磁阀和所述第二电磁阀被控制为单独运行。所述第一电磁阀在所述第一阀体与第一阀座接触的落座状态(seated state)、和所述第一阀体与所述第一阀座分离的未落座状态(unseated state)之间切换。所述净化控制阀设备还包括收窄通道(narrowed passage),在所述收窄通道中,在所述落座状态和所述未落座状态中的一种状态下的所述蒸发燃料的流速小于在所述落座状态和所述未落座状态中的另一种状态下的所述蒸发燃料的流速。

[0008]

因此,流经收窄通道的蒸发燃料在所述一种状态下具有较小的流速,而在所述另一种状态下具有较大的流速。可以切换所述落座状态和所述未落座状态,使得当期望获得小的流速特性或抑制脉动时选择所述一种状态,而当期望确保流速时选择所述另一种状态。因此,所述净化控制阀设备可以改进流动特性。

[0009]

根据本公开的另一个方面,一种净化控制阀设备包括:流入口,从罐流出的蒸发燃

料流入所述流入口;流出口,所述蒸发燃料通过所述流出口流出流向发动机;壳体,其具有连接所述流入口和所述流出口的壳体内通道;第一电磁阀,其设置在所述壳体内部并具有第一阀体,所述第一阀体打开和关闭包括在所述壳体内通道中的第一内部通道以控制所述蒸发燃料的流速;和第二电磁阀,其设置在所述壳体内部并具有第二阀体,所述第二阀体打开和关闭包括在所述壳体内通道中的第二内部通道以控制所述蒸发燃料的流速。所述第一内部通道和所述第二内部通道串联地布置在壳体内通道中。所述第一电磁阀和所述第二电磁阀被控制为单独运行。所述第一电磁阀在所述第一阀体与第一阀座接触的落座状态、和所述第一阀体与所述第一阀座分离的未落座状态之间切换。所述净化控制阀设备还包括所述第一内部通道中的收窄通道,使得在所述落座状态和所述未落座状态中的一种状态下的所述第一内部通道的通道横截面积小于在所述落座状态和所述未落座状态中的另一种状态下的所述第一内部通道的通道横截面积。

[0010]

因此,通过减小所述第一内部通道的通道横截面积的所述收窄通道,与在所述另一种状态下相比,在所述一种状态下的蒸发燃料的流速可以更小。因此,当期望获得小的流速特性或抑制脉动时选择所述一种状态,而当期望确保流速时选择所述另一种状态。因此,可以切换所述第一内部通道的通道横截面积。因此,所述净化控制阀设备可以改进流动特性。

附图说明

[0011]

一个或多个实施方式的细节在附图和以下描述中阐述。从说明书和附图以及权利要求书中,其他特征和优点将变得显而易见。

[0012]

图1为示出了包括根据第一实施方式的净化控制阀设备的蒸发燃料处理装置的示意图。

[0013]

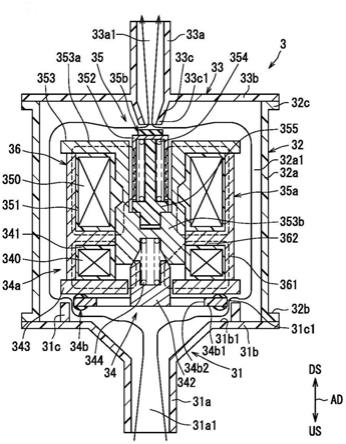

图2为示出了根据第一实施方式的净化控制阀设备在第一增加速率下的运行的剖视图。

[0014]

图3为示出了根据第一实施方式的净化控制阀设备在第二增加速率下的运行的剖视图。

[0015]

图4为示出了净化控制阀设备的控制的流程图。

[0016]

图5为示出了净化控制阀设备的流速控制的图。

[0017]

图6为示出了根据第二实施方式的净化控制阀设备在第一增加速率下的运行的剖视图。

[0018]

图7为示出了根据第二实施方式的净化控制阀设备在第二增加速率下的运行的剖视图。

[0019]

图8为示出了净化控制阀设备的控制的流程图。

[0020]

图9为示出了根据第三实施方式的净化控制阀设备在第一增加速率下的运行的剖视图。

[0021]

图10为示出了根据第三实施方式的净化控制阀设备在第二增加速率下的运行的剖视图。

[0022]

图11为示出了根据第四实施方式的净化控制阀设备在第一增加速率下的运行的剖视图。

[0023]

图12为示出了根据第五实施方式的净化控制阀设备在第一增加速率下的运行的剖视图。

[0024]

图13为示出了根据第六实施方式的净化控制阀设备在第一增加速率下的运行的剖视图。

具体实施方式

[0025]

以下,将参照附图描述实施本公开的实施方式。在各实施方式中,与前述实施方式中描述的元件相对应的部分由相同的附图标记表示,并且可以省略多余的解释。当在各形式中仅描述配置的一部分时,上述其他形式可以应用于该配置的其他部分。如果在组合各实施方式的部件时没有特别出现任何障碍,则不仅可以以实施方式中明确描述的组合来组合部件,还可以以各实施方式中未明确描述的组合来组合各实施方式的部件。

[0026]

(第一实施方式)

[0027]

将参照图1-5描述第一实施方式。净化控制阀设备用在蒸发燃料处理装置1中,该蒸发燃料处理装置1为安装在车辆上的蒸发燃料净化系统。净化阀3是净化控制阀设备的实施例。如图1所示,蒸发燃料处理装置1将由罐13吸附的燃料中的诸如hc气体的气体供应至发动机2的进气通道。因此,防止了蒸发燃料从燃料箱10释放到外部空气。蒸发燃料处理装置1包括:发动机2的进气系统,其构成作为内燃机的发动机2的进气通道;和蒸发燃料净化系统,其将蒸发燃料供应至发动机2的进气系统。

[0028]

由进气压力引入至发动机2的进气通道中的蒸发燃料与从喷射器等供应至发动机2的燃烧燃料混合,并在发动机2的燃烧室中燃烧。发动机2至少混合燃烧燃料和从罐13解吸的蒸发燃料,并燃烧混合物。在发动机2的进气系统中,形成进气通道的进气管21连接至进气歧管20。在该进气系统中,进气管21中设置有节流阀25和空气过滤器24。

[0029]

蒸发燃料净化系统中的燃料箱10和罐13通过形成蒸气通道的管11彼此连接。蒸发燃料净化系统中的罐13和进气管21通过净化阀3和形成净化通道的管14彼此连接。净化通道中可以设置有净化泵。空气过滤器24设置在进气管21的上游部分中,并捕捉进入空气中的灰尘、污物等。节流阀25为进气量调节阀,其通过调节进气歧管20的入口的开度来调节流入进气歧管20的进入空气的量。进入空气穿过进气通道,并流入进气歧管20。然后,进入空气与从喷射器等喷射的燃烧燃料以预定的空燃比混合,以在燃烧室中燃烧。

[0030]

燃料箱10为用于存储诸如汽油的燃料的容器。燃料箱10通过形成蒸气通道的管11连接至罐13的流入部。在燃料箱10中设置有orvr阀15。orvr阀15防止燃料箱10中的蒸发燃料在燃料补给期间从燃料入口排放到外部空气。orvr阀15是根据燃料液面而位移的浮阀。当燃料箱10中的燃料量少时,orvr阀15打开,并且蒸气通过燃料补给时的压力从燃料箱10排放到罐13。当燃料箱10中存在预定量或更多的燃料时,orvr阀15由于燃料的浮力而关闭,从而防止蒸发燃料流出流向罐13。

[0031]

罐13是密封有诸如活性炭的吸附剂的容器。罐13通过蒸气通道吸收燃料箱10中产生的蒸发燃料,并将该蒸发燃料暂时吸附到吸附剂。罐13整体地或通过管道设置有阀模块12。阀模块12包括罐关闭阀和内部泵。罐关闭阀打开和关闭用于从外部吸入新鲜空气的抽吸部。由于罐13包括罐关闭阀,因此可以将大气压引入罐13中。罐13可以通过吸入的新鲜空气而将吸附到吸附剂的蒸发燃料容易地释放(即净化)。

[0032]

净化阀3为包括多个阀体的净化控制阀设备,所述多个阀体打开和关闭作为净化通道的一部分的壳体中的壳体内通道。净化控制阀设备中具有多个电磁阀。净化阀3可以允许和防止蒸发燃料从罐13供应至发动机2。

[0033]

在车辆的行驶期间,当控制器50执行控制,使得流入口31a与流出口33a连通时,在罐13中的大气压和进气歧管20中的负压之间产生压力差,进气歧管20中的负压由活塞的抽吸作用产生。该压力差使得吸附到罐13的蒸气燃料通过净化通道、净化阀3和进气管21而抽吸至进气歧管20。

[0034]

抽吸至进气歧管20的蒸发燃料与从喷射器等供应至发动机2的原始燃烧燃料混合,并在发动机2的气缸中燃烧。在发动机2的气缸中,将作为燃烧燃料和进入空气的混合比的空燃比控制为预先设定的预定空燃比。控制器50通过使第一电磁阀34通电和断电来控制第一电磁阀34。控制器50通过控制通电的占空比来控制第二电磁阀35。通过控制器50对第一电磁阀34和第二电磁阀35的适当控制,实现了对蒸发燃料的净化量的调节,从而保持了预定的空燃比。

[0035]

控制器50包括至少一个处理单元(cpu)和作为存储程序和数据的存储介质的至少一个存储单元。控制器50由包括计算机可读存储介质的微控制器提供。存储介质是以非临时方式存储计算机可读程序的非过渡性实体存储介质。半导体存储器、或磁盘等可以充当存储介质。控制器50可以通过由计算机或数据通信设备链接的一组计算机资源来提供。当控制器50执行程序时,程序使控制器50根据本文提供的描述起作用并使控制器50执行本文描述的方法。

[0036]

由控制器50提供的装置和/或功能可以由记录在实体存储设备的软件和可以执行软件、仅软件、仅硬件或它们的某种组合的计算机来提供。例如,当控制器50由作为硬件的电子电路来提供时,控制器50可以由包括多个逻辑电路或模拟电路的数字电路来提供。

[0037]

近年来,由于燃料消耗的减少,发动机中的负压趋于减小,并且诸如混合动力车辆的车辆的发动机的运行时间趋于减小。因此,净化阀3可以具有能够以大流速调节燃料的性能。如果试图增加净化阀3的流量,则连接净化阀3和罐13的流路中的压力的波动范围会增加。压力波动范围的增加可能会导致管由于脉动而振动,并在车辆中产生噪音。此外,净化阀3的如此大的流量可能导致orvr阀15的摆动声(fluttering sound)。连接净化阀3和罐13的管14设置在例如车辆车厢的底板下方。因此,由于管的振动引起的噪音和orvr阀15的摆动声容易地被传输到车辆车厢。蒸发燃料处理装置1具有减小通向罐13的流路中的压力波动范围以及减小orvr阀15的摆动声的效果。当净化阀3的流量增加时,流速控制的精度降低,并且因此蒸发燃料的浓度获知(concentration learning)的精度趋于降低。蒸发燃料处理装置1具有确保蒸发燃料浓度获知的精度的效果。

[0038]

接下来,将描述净化阀3的配置。净化阀3包括设置在壳体内部的第一电磁阀34和第二电磁阀35。第一电磁阀34和第二电磁阀35沿从上游侧到下游侧的方向布置在净化阀3的内部。在附图中,上游侧用“us”表示。在附图中,下游侧用“ds”表示。第一电磁阀34和第二电磁阀35沿净化阀3的阀体的位移方向或沿阀体的轴向布置。在附图中,轴向用“ad”表示。第一电磁阀34位于第二电磁阀35的上游。第一电磁阀34打开和关闭净化阀3中的第一内部通道,并调节第一内部通道的通道横截面积。第二电磁阀35打开和关闭净化阀3中的第二内部通道,并调节第二内部通道的通道横截面积。通道横截面积是沿着与通道中的流体的流

动方向正交的平面切割的通道的截面积。

[0039]

第一内部通道和第二内部通道是包括在壳体内通道中的通道。第一内部通道和第二内部通道在壳体中的内部通道中串联地布置,而非并联地布置。在本实施方式中,第一内部通道为壳体内通道中的上游通道,而第二内部通道为壳体内通道中的下游通道。在下文中,第一内部通道被上游通道代替,第二内部通道被下游通道代替。

[0040]

净化阀3包括作为壳体的流入壳体31、流出壳体33和中间壳体32。流入壳体31、中间壳体32和流出壳体33例如由树脂材料形成。流入壳体31包括流入口31a,蒸发燃料从罐13流到流入口31a中。流入口31a连接至形成蒸发燃料处理装置1的净化通道的管14。流入口31a通过连接到流入口31a的管14与罐13连通。流入壳体31包括凸缘31b,该凸缘31b通过焊接或粘合而结合到中间壳体32的凸缘32b。

[0041]

流入口31a是其中具有流体流入通道31al的管状部的一部分,并且位于流入壳体31的上游端处。管状部的下游部具有在朝着下游侧的方向上增加的管径,并且在下游部的内部形成有流入室。流入室具有比位于流入室上游的流入口31a中的通道大的通道横截面积。流入室的通道横截面积在朝向下游侧的方向上增加。管状部的下游端与径向向外突出的凸缘31b一体地形成。

[0042]

凸缘31b在凸缘31b的下游表面上具有第一阀座31b1。在第一电磁阀34的落座状态下,第一阀体34b接触第一阀座31b1。凸缘31b设置有从凸缘31b的下游表面向下游突出的流路收窄壁31c。流路收窄壁31c位于板34b1的径向外侧,在流路收窄壁31c与板34b1的外周边缘之间形成有间隙。流路收窄壁31c可围绕板34b1的整个外周边缘或部分外周边缘。

[0043]

如图2所示,板34b1的外周边缘和流路收窄壁31c之间的间隙形成收窄通道31c1,当第一阀体34b处于未落座状态时,流体流经该收窄通道31c1。净化阀3包括收窄通道31c1,该收窄通道31c1将第一内部通道的通道横截面积减小为小于在第一阀体34b的落座状态下的通道横截面积。

[0044]

收窄通道31c1形成具有通道横截面积小于通孔34b2的通道。收窄通道31c1配置成使得流体在第一阀体34b的落座状态下不流经收窄通道31c1。当流体以图5中所示的第一增加速率流动时,收窄通道31c1对应于流体流经的净化阀3的上游通道。当流体以第一增加速率在图2所示的未落座状态下流动时,第一阀体34b与固定芯343接触。图2所示的未落座状态可以说是第一阀体34b落座在固定芯343上的状态。因此,流体流经收窄通道31c1,而不流经通孔34b2。

[0045]

中间壳体32包括在轴向上延伸的圆筒部32a,以及设置在圆筒部32a的轴向上的不同端处的凸缘32b和32c。凸缘32b是从圆筒部32a的上游端径向突出的部分。凸缘32c是从圆筒部32a的下游端径向突出的部分。

[0046]

中间壳体32容纳第一电磁阀34和第二电磁阀35。在中间壳体32内部,第一电磁阀34设置在上游区域中,第二电磁阀35设置在下游区域中。中间壳体32的内周表面和第一电磁阀34或第二电磁阀35的外周表面在它们之间限定了中间通道32a1。中间通道32a1为圆筒通道,其位于净化阀3中的上游通道和下游通道之间,并且位于第一电磁阀34和第二电磁阀35的外部。中间通道32al的通道横截面积大于净化阀3中的上游通道和下游通道的通道横截面积。

[0047]

流出壳体33设置有流出口33a,蒸发燃料通过该流出口33a流出流向进气管21;和

位于流出口33a上游的管状部33c。流出口33a和管状部33c同轴地设置。流出口33a通过连接至流出口33a的管与进气管21的内部连通。流出壳体33包括凸缘33b,该凸缘33b通过焊接或粘合而结合到中间壳体32的凸缘32c。凸缘33b是从流出口33a的上游端径向突出的部分。

[0048]

流出口33a是其中具有流体流出通道33al的管状部,并且位于流出壳体33的下游端处。流出口33a和管状部33c通过凸缘33b连接。在管状部33c的上游端处设置有第二阀座33c1。第二阀座33c1和第二阀体35b之间的空间对应于净化阀3的下游通道,通过该下游通道,流体流向流出通道33a1。管状部33c中的通道的上游端与净化阀3的下游通道连通。管状部33c中的通道的下游端与流出通道33a1连通。管状部33c具有沿朝向其上游端的方向减小的管径。管状部33c中的通道的通道横截面积沿朝向上游端的方向减小。

[0049]

净化阀3具有一个流入口31a,流体从外部流入该流入口;和一个流出口33a,流体从该流出口流出至外部。已经流入至流入通道31a1的所有流体依次流经上游通道、中间通道32a1和下游通道,然后流出到流出通道33al。第一电磁阀34和第二电磁阀35各自包括螺线管和阀体,并且分别形成磁路。第一电磁阀34和第二电磁阀35配置为使得它们的线圈的通电由控制器50单独地控制。

[0050]

第一电磁阀34包括第一阀体34b和第一螺线管34a,第一螺线管34a产生电磁力以使第一阀体34b位移。第一阀体34b能够调节净化阀3中的上游通道中的流路阻力。图2中所示的第一电磁阀34被控制在第一阀体34b与第一阀座31b1分离的未落座状态。在第一阀体34b的未落座状态下,流体的流速以小的增加速率增加,该小的增加速率为图5的曲线图中所示的第一增加速率。在执行第一增加速率模式的情况下,第一阀体34b保持在未落座状态。

[0051]

图3中所示的第一电磁阀34被控制在第一阀体34b与第一阀座31b1接触的落座状态。在第一阀体34b的落座状态下,流体的流速以第二增加速率增加,该第二增加速率大于图5的曲线图中所示的第一增加速率。在执行第二增加速率模式的情况下,第一阀体34b保持在落座状态。当不施加电压时,第一电磁阀34被控制在落座状态,而当施加电压时,第一电磁阀34被控制在未落座状态。第一电磁阀34是常开阀,在施加电压时,其通过收窄上游通道来控制小的流动,且在不施加电压时,其通过完全打开上游通道来控制大的流动。流动增加速率例如是每单位时间的流速的增加、或阀体的每单位位移的流速的增加。

[0052]

第一螺线管34a包括线圈340、绕线管341、可动芯342、固定芯343、磁轭36、轴353b和弹簧344。第一螺线管34a的中心轴对应于第一电磁阀34的中心轴和净化阀3的中心轴。轴353b是轴向支承件353的一部分。轴向支承件353包括环形板353a,其位于轴向支承件353的下游端处;和轴353b,其在轴向方向上从环形板353a的内部圆周边缘向上游侧延伸。轴向支承件353同轴地支承第一螺线管34a和第二螺线管35a。

[0053]

可动芯342由磁力(magnetism)穿过的材料、例如磁性材料制成。可动芯342具有带有底部的杯状体。可动芯342设置成围绕弹簧344,并且弹簧344设置在可动芯342的内部。弹簧344设置在轴353b与可动芯342之间。弹簧344提供推动力,以在离开轴353b的方向上移动可动芯342。弹簧344提供推动力,以朝向第一阀座31b1移动可动芯342。

[0054]

第一阀体34b具有由诸如橡胶的弹性可变形材料形成的阀元件。第一阀体34b的阀元件具有围绕板34b1的上游表面和下游表面的整个圆周的环形形状。板34b1与可动芯342的上游端一体设置。板34b1的上游表面在轴向方向上面对第一阀座31b1。第二阀体35b设置

在可动芯352的下游端处,并且与可动芯352是一体的。板34b1设置有多个或一个通孔34b2。如图3所示,当第一阀体34b处于落座状态时,通孔34b2形成流体可以流经的敞开通道。净化阀3包括敞开通道,该敞开通道将第一内部通道的通道横截面积增加至大于在第一阀体34b的未落座状态下的通道横截面积。如图2所示,当第一阀体34b处于未落座状态时,通孔34b2形成流体不流经的通道。当流体以图5中所示的第二增加速率流动时,通孔34b2对应于流体流经的净化阀3的上游通道。

[0055]

固定芯343可滑动地支承可动芯342,该可动芯342通过电磁力抵抗弹簧344的推动力沿轴向方向移动。固定芯343与绕线管341、线圈340、磁轭36和轴向支承件353一体设置。固定芯343、可动芯342、第一阀体34b、线圈340和磁轭36为同轴的。

[0056]

绕线管341由绝缘材料形成,并且具有将线圈340与其他部件绝缘的功能。固定芯343、可动芯342、轴353b和磁轭36由传递磁性的材料制成。磁轭36包括圆筒部361,其在轴向方向上具有相对的开口端,和具有环形形状且设置在圆筒部361的内周表面上的环形板362。环形板362位于线圈340和另一线圈350之间。当线圈340通电时,形成由图2中的线圈340周围的虚线表示的磁路。该磁路产生将可动芯342朝向轴353b吸引的电磁力。电磁力将第一阀体34b从落座状态切换到未落座状态。第一电磁阀34中的磁路由穿过固定芯343、可动芯342、轴353b、环形板362和圆筒部361的磁力形成。第一阀体34b根据线圈340通电时产生的电磁力与弹簧344的推动力之间的平衡而驱动,从而在落座状态和未落座状态之间切换。

[0057]

壳体设置有第一连接器,其具有用于使第一电磁阀34的线圈340通电的端子。内置在第一连接器中的端子是电连接到线圈340的载流端子。第一连接器连接到用于从电源单元或电流控制器供电的电源连接器。第一连接器和电源连接器连接,且端子电连接到控制器50。因此,可以控制供应至线圈340的电流。

[0058]

第二电磁阀35包括第二阀体35b和第二螺线管35a,第二螺线管35a产生电磁力以使第二阀体35b位移。第二阀体35b能够打开和关闭净化阀3的下游通道。在图2和图3中,第二电磁阀35被控制在第二阀体35b与第二阀座33c1分离的未落座状态。

[0059]

第二电磁阀35是常闭阀,当不施加电压时,其被控制在下游通道关闭的关闭状态,而在施加电压时,被控制在下游通道打开的打开状态。控制器50通过控制占空比(即,通电开启的时间段与一个周期的时间段之比)来执行第二电磁阀35的线圈350的通电。控制器50将占空比控制在0%至100%的范围内。根据占空比通电控制,流经净化阀3中的下游通道的蒸发燃料的流速与占空比成比例地变化。第二电磁阀35被控制为使得当实施图5的曲线图中所示的第一增加速率模式时,占空比从0%逐渐地增加到100%。第二电磁阀35被控制为使得当实施图5的曲线图中所示的第二增加速率模式时,占空比从预定百分比:x%逐渐地增加到100%。x%是设定在0%和100%之间的任意值。x%可以设定为能够确保如图5所示的从第一增加速率模式到第二增加速率模式的流速变化连续性的值。

[0060]

第二螺线管35a包括线圈350、绕线管351、可动芯352、磁轭36、环形板353a、轴353b和弹簧354。环形板353a是与第一螺线管34a中的固定芯343相对应的组件。第二螺线管35a的中心轴对应于第二电磁阀35的中心轴和净化阀3的中心轴。

[0061]

可动芯352由磁力穿过的材料、例如磁性材料制成。可动芯352具有带有底部的杯状体。可动芯352设置成围绕弹簧354,并且弹簧354设置在可动芯352的内部。弹簧354设置

在轴构件355和可动芯352之间。轴构件355固定并压配到轴向支承件353中。弹簧354提供推动力,以在离开轴构件355的方向上移动可动芯352。弹簧354提供推动力,以朝向第二阀座33c1移动可动芯352。第二阀体35b由诸如橡胶的弹性可变形材料形成。第二阀体35b与可动芯352的下游端一体设置。

[0062]

轴向支承件353可滑动地支承可动芯352,该可动芯352通过电磁力抵抗弹簧354的推动力沿轴向方向移动。轴向支承件353与绕线管351、线圈350、磁轭36和轴构件355一体设置。轴向支承件353、可动芯352、第二阀体35b、线圈350和磁轭36为同轴的。

[0063]

绕线管351由绝缘材料形成,并且具有将线圈350与其他部件绝缘的功能。轴向支承件353、可动芯352、和磁轭36由传递磁性的材料制成。当线圈340通电时,形成由图2和图3中的线圈350周围的虚线表示的磁路。该磁路产生将可动芯352朝向轴构件355吸引的电磁力。电磁力将第二阀体35b从落座状态切换到未落座状态。第二电磁阀35中的磁路由穿过环形板353a、可动芯352、轴353b、环形板362和圆筒部361的磁力形成。第二阀体35b根据线圈350通电时产生的电磁力与弹簧354的推动力之间的平衡而驱动,从而在落座状态和未落座状态之间切换。

[0064]

壳体设置有第二连接器,其具有用于使第二电磁阀35的线圈350通电的端子。内置在第二连接器中的端子是电连接到线圈350的载流端子。第二连接器连接到用于从电源单元或电流控制器供电的电源连接器。第二连接器和电源连接器连接,且端子电连接到控制器50。因此,可以控制供应至线圈350的电流。

[0065]

接下来,将参照图4的流程图描述净化阀控制器的运行。控制器50根据图4的流程图执行过程。当使蒸发燃料流向发动机2时,该流程图开始。第二电磁阀35通过占空比通电来控制,其中占空比从0%逐渐增加。

[0066]

当该流程图开始时,在步骤s100中确定控制器50是否处于获知蒸发燃料浓度的状态。当在步骤s100中确定其处于获知浓度的状态时,控制器50在步骤s120中确定第一电磁阀34是否通电。当在步骤s120中确定第一电磁阀34处于通电状态时,过程返回到步骤s100,并且执行步骤s100的确定过程。当在步骤s120中确定第一电磁阀34未处于通电状态时,在步骤s125中将第一电磁阀34控制在通电状态,然后执行步骤s100的确定过程。

[0067]

当在步骤s100中确定控制器50未处于获知浓度的状态时,控制器50在步骤s110中确定是否满足噪音产生条件。噪音产生条件是预设条件,在该预设条件下,预期由于蒸发燃料的通道中的压力波动或orvr阀15的摆动声而产生噪音。例如,在当前车速等于或低于预定速度时,可以将噪音产生条件设定为满足。在这种情况下,控制器50基于由车速传感器61检测到的车速信息来获取当前车速。车速传感器61将车速信息输出到控制车辆的行驶并控制车辆行驶所需的冷却系统的车辆电子控制单元(ecu)60,并且车速信息从车辆ecu60输出到控制器50。预定速度优选地基于实验结果或经验规则来设定,并且被设定为噪音被行驶声音淹没且难以被车厢中的乘客识别时的车速。因此,在当前车速低于预定速度时,满足噪音产生条件。因此,可以抑制当车速低且行驶声音低时可能产生的噪音。

[0068]

例如,当车辆停止时,低速行驶或在发动机2的空转状态下,控制器50在步骤s110中确定满足噪音产生条件。当在步骤s110中确定满足噪音产生条件,过程进行到步骤s120,并且执行步骤s120的确定过程。

[0069]

在从步骤s120返回到步骤s100的流程中,以及在执行步骤s125之后返回到步骤

s100的流程中,执行图5中的第一增加速率模式。在第一增加速率模式下,由于流体的流速的增加速率小,因此可以改进获知蒸发燃料浓度的精度。根据第一增加速率模式,与流速增加速率恒定的电磁阀相比,可以减小小流速范围内的流速变化。此外,在第一增加速率模式中,可以实施小流速,从而可以减少脉动并且可以获得抑制噪音的效果。此外,在第一增加速率模式中,由于减小了流体流速,所以减小了orvr阀15的摆动,并且获得了抑制噪音的效果。

[0070]

当在步骤s110中确定不满足噪音产生条件时,控制器50在步骤s130中确定第二电磁阀35的占空比是否已经达到100%。当在步骤s130中确定占空比没有达到100%时,过程返回到步骤s100,并且执行步骤s100的确定过程。当在步骤s130中确定占空比已经达到100%时,在步骤s140中确定第一电磁阀34是否处于通电状态。

[0071]

当在步骤s140中确定第一电磁阀34未处于通电状态时,过程返回到步骤s100,并且执行步骤s100的确定过程。当在步骤s140中确定第一电磁阀34处于通电状态时,控制器50在步骤s150中控制第一电磁阀34处于断电状态。在步骤s160中,控制器50将第二电磁阀35的占空比减小到预定值x%,并且返回到步骤s100。控制器50执行控制以使第二电磁阀35的占空比从预定值朝向100%而逐渐增加。步骤s150和s160的过程可以将由净化阀3控制的流体流速从如图5所示的第一增加速率模式平稳地转换到第二增加速率模式。

[0072]

在该流程图中,当第一电磁阀34未处于通电状态时,执行图5所示的第二增加速率模式。在第二增加速率模式中,促进流量的增大,以便减小上游通道的流速阻力。根据第二增加速率模式,与流速增加速率恒定的电磁阀相比,可以增加大流速范围内的流速变化。为此,在不太可能产生噪音的状态下,可以快速增加流体流速,从而可以满足发动机2的输出要求。根据依照图4的流程图的控制,可以提供一种能够在实现如图5所示的大流速的情况下抑制由脉动引起的噪音的流动控制。

[0073]

此外,当发动机2的当前转速低于预定转速时,控制器50可以在步骤s110中确定满足噪音产生条件。如果采用这种确定过程,那么预定转速优选地基于实验结果或经验规则来设定,并且被设定为噪音被发动机声音淹没且难以被乘客识别时的车速。当发动机2的当前转速低于预定转速时,满足噪音产生条件。因此,当发动机转速小且安静时,可以减小由压力波动等引起的噪音。

[0074]

将描述以第一实施方式的净化阀3为例的净化控制阀设备的运行效果。净化控制阀设备包括壳体,其具有连接流入口31a和流出口33a的壳体内通道。净化控制阀设备包括:第一电磁阀34,其打开和关闭第一内部通道以控制蒸发燃料的流速;和第二电磁阀35,其打开和关闭第二内部通道以控制蒸发燃料的流速。第一内部通道和第二内部通道串联地布置在壳体内通道中。第一电磁阀34和第二电磁阀35被控制为单独运行。第一电磁阀34在第一阀体34b与第一阀座31b1接触的落座状态和第一阀体34b与第一阀座31b1分离的未落座状态之间切换。净化控制阀设备具有收窄通道31c1,在该收窄通道31c1中,在落座状态和未落座状态中的一种状态下的蒸发燃料的流速小于在落座状态和未落座状态中的另一种状态下的蒸发燃料的流速。

[0075]

因此,可以提供一种包括收窄通道31c1的净化控制阀设备,在该净化控制阀设备中,流经第一内部通道的蒸发燃料在所述另一种状态下具有大流速,而在所述一种状态下具有小流速。净化控制阀设备可以在落座状态和未落座状态之间切换,使得当期望获得小

流速特性或抑制脉动时,将净化控制阀设备设定为所述一种状态,而当期望确保流速时,将净化控制阀设备设定为所述另一种状态。如上所述,可以获得小流动特性和大流动特性,并且可以获得能够改进流动特性的净化控制阀设备。

[0076]

净化控制阀设备包括收窄通道31c1,使得在第一阀体的落座状态和未落座状态中的一种状态下的第一内部通道的通道横截面积,小于在另一种落座状态下的第一内部通道的通道横截面积。因此,可以提供一种包括收窄通道31c1的净化控制阀设备,在该净化控制阀设备中,第一内部通道的通道横截面积在所述另一种状态下较大,而在所述一种状态下较小。净化控制阀设备可以切换第一内部通道的通道横截面积,使得当期望获得小流速特性或抑制脉动时,将净化控制阀设备设定为所述一种状态,而当期望确保流速时,将净化控制阀设备设定为所述另一种状态。在净化控制阀设备中,可以获得小流动特性和大流动特性,且净化控制阀设备能够改进流动特性。

[0077]

在净化控制阀设备中,第一内部通道设置在第二内部通道的上游。根据该配置,在壳体内通道中,可以改变上游通道的开度,并且可以打开和关闭下游通道。因此,可以提供一种净化控制阀设备,在该净化控制阀设备中,可以减小压力损失,并且可以简化第二电磁阀35的配置和控制。

[0078]

净化阀3包括:通道,其在未落座状态下用作收窄通道;以及敞开通道,其通道横截面积比收窄通道大,且蒸发燃料在落座状态下流经该敞开通道。根据净化阀3,可以提供一种净化控制阀设备,其中,在未落座状态下流经收窄通道的蒸发燃料在未落座状态下具有小流速,而在落座状态下蒸发燃料以大流速流经敞开通道。净化阀3可以在落座状态和未落座状态之间切换,使得当期望抑制脉动时,将净化阀3设定为未落座状态,当期望确保流速时,将净化阀3设定为落座状态。净化阀3提供了一种净化控制阀设备,其可以实现脉动抑制和流速确保。

[0079]

当增加蒸发燃料的流速时,控制器50单独地控制第一电磁阀34和第二电磁阀35,以分别执行第一增加速率模式和增加速率大于第一增加速率模式的第二增加速率模式。控制器50以第一增加速率模式控制第一电磁阀34和第二电磁阀35,使得蒸发燃料流经收窄通道。控制器50以第二增加速率模式控制第一电磁阀34和第二电磁阀35,使得蒸发燃料流经敞开通道,该敞开通道的通道横截面积大于收窄通道。根据该控制,可以提供一种净化控制阀设备,其可以通过在适当的时机切换第一增加速率模式和第二增加速率模式而实现脉动抑制和流速确保。净化阀3可以获得宽范围的流速并可以改进流速特性。

[0080]

在从流出口33a流出的蒸发燃料的流速从零增加的流速增加控制中,控制器50执行第一增加速率模式,然后执行第二增加速率模式。根据该控制,可以提供一种净化控制阀设备,其能够从净化开始抑制流体的脉动和orvr阀15的摆动,并且能够表现出大的净化性能。

[0081]

控制器50通过打开和关闭第一电磁阀34的通电来控制第一电磁阀34,并且通过控制所施加电压的占空比来控制第二电磁阀35。控制器50控制第二电磁阀,以便在第一增加速率模式下增加施加电压的占空比。控制器50在从第一增加速率模式转换为第二增加速率模式时,降低所施加电压的占空比一次。然后,控制器50控制第二电磁阀35,以便在第二增加速率模式下增加占空比。因此,在从第一增加速率模式转换为第二增加速率模式时,可以执行净化控制,在该净化控制中,从流出口33a流出的蒸发燃料的流速没有很大变化。

[0082]

控制器50单独地控制第一电磁阀34和第二电磁阀35,以在获知蒸发燃料的浓度时执行第一增加速率模式。根据该控制,蒸发燃料浓度获知可以在小的流速变化下执行。因此,可以提供一种净化控制阀设备,其可以实现脉动抑制和流量确保,并且还可以改进浓度获知的精度。

[0083]

控制器50单独地控制第一电磁阀34和第二电磁阀35,以在满足可以预期的噪音产生条件时执行第一增加速率模式。根据该控制,可以在可能发生由于脉动或orvr阀15的摆动引起的噪音的状态下执行第一增加速率模式。因此,可以提供一种净化控制阀设备,其可以更有效地抑制噪音并实现足够的流速。

[0084]

(第二实施方式)

[0085]

将参照图6至图8描述第二实施方式。根据第二实施方式的净化阀103在第一电磁阀134方面不同于第一实施方式。第一电磁阀134是常闭阀,其在不施加电压时通过收窄上游通道来控制小流动,且在施加电压时通过完全打开上游通道来控制大流动。第二电磁阀135具有与第二电磁阀35相同的配置和相同的运行。在第二实施方式中未具体描述的配置、动作和效果与第一实施方式中的相同,并且以下将仅描述与第一实施方式的不同之处。通过将第一电磁阀34替换为第一电磁阀134,第一实施方式中关于第一电磁阀34的描述可以用于第二实施方式中。通过将第二电磁阀35替换为第二电磁阀135,第一实施方式中关于第二电磁阀35的描述可以用于第二实施方式中。

[0086]

接下来,将描述净化阀103的配置。净化阀103包括设置在壳体内部的第一电磁阀134和第二电磁阀135。第一电磁阀134和第二电磁阀135沿从上游侧到下游侧的方向布置在净化阀103的内部。第一电磁阀134和第二电磁阀135沿净化阀103的阀体的位移方向或沿阀体的轴向方向布置。第一电磁阀134位于第二电磁阀135的上游。第一电磁阀134调节净化阀103中上游通道的通道横截面积。第二电磁阀135调节净化阀103中下游通道的通道横截面积。

[0087]

在第一电磁阀134的落座状态下,第一阀体34b接触第一阀座31b1。在流入壳体131的凸缘31b上未设置第一实施方式的流路收窄壁31c。因此,净化阀103不包括第一实施方式的收窄通道31c1。

[0088]

板134b1与可动芯342的上游端一体设置。板134b1的上游表面在轴向方向上面对第一阀座31b1。板134b1设置有多个或一个通孔134b2。如图6所示,当第一阀体34b处于落座状态时,通孔134b2形成流体可以流经的流动通道。如图7所示,当第一阀体34b处于未落座状态时,通孔134b2形成流体不流经的通道。当流体以图5中所示的第一增加速率流动时,通孔134b2对应于流体流经的净化阀103的上游通道。

[0089]

通孔134b2形成了通道,该通道的通道横截面积小于在图7所示的未落座状态下第一阀体34b和第一阀座31b1之间形成的通道31b2。当第一阀体34b处于落座状态时,通孔134b2形成流体流经的收窄通道。净化阀103包括收窄通道,该收窄通道将第一内部通道的通道横截面积减小至小于在第一阀体34b的未落座状态下的通道横截面积。通孔134b2配置成使得流体在第一阀体34b的未落座状态下不流经通孔134b2。当流体以图5中所示的第一增加速率流动时,通孔134b2对应于流体流经的净化阀103的上游通道。通孔134b2用作收窄通道,蒸发燃料以第一增加速率模式流经该收窄通道。通道31b2形成敞开通道,当第一阀体34b处于未落座状态时,蒸发燃料流经该敞开通道。净化阀103包括敞开通道,该敞开通道将

第一内部通道的通道横截面积增加至大于在第一阀体34b的落座状态下的通道横截面积。通道31b2用作敞开通道,蒸发燃料以第二增加速率模式流经该敞开通道。

[0090]

第一电磁阀134和第二电磁阀135各自包括螺线管和阀体,并且分别形成磁路。第一电磁阀134和第二电磁阀135配置为使得它们的线圈的通电由控制器50单独地控制。

[0091]

第一电磁阀134包括第一阀体34b和第一螺线管34a,第一螺线管34a产生电磁力以使第一阀体34b位移。第一阀体34b能够调节净化阀103中的上游通道中的流路阻力。图6中所示的第一电磁阀134被控制在第一阀体34b与第一阀座31b1接触的落座状态。在第一阀体34b的落座状态下,流体的流速以小的增加速率增加,该小的增加速率为图5的曲线图中所示的第一增加速率。图7中所示的第一电磁阀134被控制在第一阀体34b与第一阀座31b1分离的未落座状态。在第一阀体34b的未落座状态下,流体的流速以第二增加速率增加,该第二增加速率大于图5的曲线图中所示的第一增加速率。当施加电压时,第一电磁阀134被控制在未落座状态,而当不施加电压时,第一电磁阀34被控制在落座状态。

[0092]

在图6和图7中,第二电磁阀135被控制在第二阀体35b与第二阀座33c1分离的未落座状态。第二电磁阀135是常闭阀,当不施加电压时,其被控制在下游通道关闭的关闭状态,而在施加电压时,被控制在下游通道打开的打开状态。控制器50控制占空比,以使第二电磁阀135的线圈350通电。

[0093]

接下来,将参照图8的流程图描述净化阀控制器的运行。控制器50根据图8的流程图执行过程。第二电磁阀135通过占空比通电来控制,其中占空比从0%逐渐增加。图8中所示的s200、s210、s230和s260为与图4所示的s100、s110、s130和s160相同的过程,且第一实施方式中对它们的描述结合于此。

[0094]

当在步骤s200中确定控制器50处于获知浓度的状态时,控制器50在步骤s220中确定第一电磁阀134是否未通电、即处于断电状态。当在步骤s220中确定第一电磁阀134处于断电状态时,过程返回到步骤s200,并且执行步骤s200的确定过程。当在步骤s220中确定第一电磁阀134处于通电状态时,在步骤s225中将第一电磁阀134控制在断电状态,然后执行步骤s200的确定过程。

[0095]

当在步骤s200中确定控制器50未处于获知浓度的状态时,且在步骤s210中确定满足噪音产生条件时,执行s220的确定过程。在从步骤s220返回到步骤s200的流程中,以及在执行步骤s225之后返回到步骤s200的流程中,执行图5中的第一增加速率模式。在第一增加速率模式下,由于流体的流速的增加速率小,因此可以改进获知蒸发燃料浓度的精度。在第一增加速率模式中,可以减小流体的流速,从而可以减小脉动并且可以获得抑制噪音的效果。在第一增加速率模式中,由于减小了流体流速,所以减小了orvr阀15的摆动,并且获得了抑制噪音的效果。

[0096]

当在步骤s230中确定占空比已经达到100%时,在步骤s240中确定第一电磁阀134是否处于断电状态。当在步骤s240中确定第一电磁阀134未处于断电状态时,过程返回到步骤s200,并且执行步骤s200的确定过程。当在步骤s240中确定第一电磁阀134处于断电状态时,控制器50在步骤s250中控制第一电磁阀134处于通电状态。在步骤s260中,控制器50将第二电磁阀135的占空比减小到预定值x%,并且返回到步骤s200。控制器50执行控制以使第二电磁阀135的占空比从预定值朝向100%而逐渐增加。步骤s250和s260的过程可以将由净化阀103控制的流体流速从如图5所示的第一增加速率模式平稳地转换为第二增加速率

模式。

[0097]

在该流程图中,当第一电磁阀134未处于断电状态时,执行图5所示的第二增加速率模式。在第二增加速率模式中,为了促进大的量控制,与流速增加速率恒定的电磁阀相比,可以增加大流速范围内的流速变化。根据依照图8的流程图的控制,可以提供一种能够在实现如图5所示的大流速的情况下抑制由脉动引起的噪音的流动控制。

[0098]

第二实施方式的设备包括:通道,其在落座状态下用作收窄通道;以及敞开通道,其通道横截面积比收窄通道大,且蒸发燃料在未落座状态下流经该敞开通道。根据净化阀103,可以提供一种净化控制阀设备,其中,在落座状态下流经收窄通道的蒸发燃料在未落座状态下具有小流速,而在未落座状态下蒸发燃料以大流速流经敞开通道。净化阀103可以在落座状态和未落座状态之间切换,使得当期望抑制脉动时,将净化阀103设定为落座状态,当期望确保流速时,将净化阀3设定为未落座状态。净化阀103提供了一种净化控制阀设备,其可以实现小流动特性的改进、脉动抑制和大流速的确保。净化阀103可以获得宽范围的流速并可以改进流速特性。

[0099]

(第三实施方式)

[0100]

将参照图9至图10描述第三实施方式的净化阀203。净化阀203与第一实施方式的不同之处在于,净化阀203包括与第一阀体34b一起沿轴向方向移动的第二阀调节器345。第二阀调节器345耦合至第一电磁阀234的可动芯342,并且与可动芯342一起在轴向方向上位移。第二阀调节器345可以限制第二电磁阀235的可动芯352在离开座的方向上的可动距离。第二阀调节器345响应于电磁力而与第一阀体34b一体地移动,并且具有改变第二阀体35b的可位移范围的功能。此外,第二阀调节器345和可动芯342可配置为单个组件。

[0101]

第一电磁阀234是常开阀,在施加电压时通过收窄上游通道来控制小流动,且在不施加电压时通过完全打开上游通道来控制大流动。第二电磁阀235是与第二电磁阀35类似的常闭阀。在第三实施方式中未具体描述的配置、动作和效果与第一实施方式中的相同,并且以下将仅描述与第一实施方式的不同之处。

[0102]

接下来,将描述净化阀203的配置。净化阀203包括设置在壳体内部的第一电磁阀234和第二电磁阀235。第一电磁阀234和第二电磁阀235沿从上游侧到下游侧的方向布置在净化阀203的内部。第一电磁阀234和第二电磁阀235沿净化阀203的阀体的位移方向或沿阀体的轴向方向布置。第一电磁阀234位于第二电磁阀235的上游。第一电磁阀234调节净化阀203中上游通道的通道横截面积。第二电磁阀235调节净化阀203中下游通道的通道横截面积。

[0103]

第一电磁阀234和第二电磁阀235各自包括螺线管和阀体,并且分别形成磁路。第一电磁阀234和第二电磁阀235配置为使得它们的线圈的通电由控制器50单独地控制。第一电磁阀234包括第一阀体34b和第一螺线管234a,第一螺线管234a产生电磁力以使第一阀体34b位移。第一阀体34b能够调节净化阀203中的上游通道中的流路阻力。

[0104]

图9中所示的第一电磁阀234被控制在第一阀体34b与第一阀座31b1分离的未落座状态。第一阀体34b被控制为处于未落座状态,以便实施第一增加速率模式。图9所示的状态示出了图5中所示的第一增加速率模式开始的状态。图10中所示的第一电磁阀234被控制在第一阀体34b与第一阀座31b1接触的落座状态。第一阀体34b被控制为处于落座状态,以便实施第二增加速率模式。图10所示的状态示出了图5中所示的第二增加速率模式开始的状

态。当施加电压时,第一电磁阀234被控制在未落座状态,而当不施加电压时,第一电磁阀34被控制在落座状态。

[0105]

与在图10所示的落座状态中相比,在第一阀体34b的未落座状态中第二阀调节器345与可动芯342一起位于更靠近第二阀座33c1的位置。因此,与在图10所示的落座状态中相比,在第一阀体34b的未落座状态中可动芯352位于更靠近第二阀座33c1的位置。与在第一阀体34b的落座状态中相比,在第一阀体34b的未落座状态中第二阀体35b在电磁力的作用下可以位移的可位移范围更小。与在执行第二增加速率模式的落座状态中相比,在执行第一增加速率模式的第一阀体34b的未落座状态中第二阀体35b可位移以落座的冲程量更短。与在图9中相比,在图10中净化阀203中的第二内部通道的通道横截面积更大。与在另一种状态中相比,在形成收窄通道31c1的一种状态中第二阀调节器345使第二阀体35b更靠近第二阀座33c1。

[0106]

在图9和图10中,第二电磁阀235被控制在第二阀体35b与第二阀座33c1分离的未落座状态。第二电磁阀235是常闭阀,当不施加电压时,其被控制在下游通道关闭的关闭状态,而在施加电压时,被控制在下游通道打开的打开状态。控制器50控制占空比,以使第二电磁阀235的线圈350通电。

[0107]

第一螺线管234a包括线圈340、绕线管341、可动芯342、固定芯346、磁轭347、轴37c和弹簧344。第一螺线管234a的中心轴对应于第一电磁阀234的中心轴和净化阀203的中心轴。第一螺线管234a的中心轴也是第二阀调节器345的中心轴。轴37c支承第二阀调节器345以在轴向方向上为可滑动的。轴37c具有圆筒体。轴37c支承第二阀调节器345以在轴向方向上为可滑动的,使得轴37c的内周表面在第二阀调节器345的外周表面上滑动。第二阀调节器345由例如金属、或树脂等形成。

[0108]

轴37c是轴向支承件37的一部分。轴向支承件37包括轴37c、外径大于轴37c的外圆筒部37a、以及连接轴37c和外圆筒部37a的环形板37b。外圆筒部37a同轴地支承第一螺线管234a和第二螺线管235a。轴向支承件37固定至例如净化阀203中的壳体。中间壳体32的内周表面和外圆筒部37a的外周表面在它们之间限定了中间通道32a1。

[0109]

弹簧344设置在轴37c与可动芯342之间。弹簧344提供推动力,以在离开轴37c的方向上移动可动芯342。轴向支承件37例如由金属、或树脂等形成。

[0110]

固定芯346可滑动地支承可动芯342,该可动芯342通过电磁力抵抗弹簧344的推动力沿轴向方向移动。固定芯346包括:圆筒部346b,其在轴向方向上具有相对的开口端;和环形板346a,其具有凸缘形状且设置在圆筒部346b的上游端处。圆筒部346b的内周表面可滑动地支承可动芯342。线圈340经由绕线管341缠绕在圆筒部346b的外周表面的周围。环形板346a与轴向支承件37的外圆筒部37a接合。固定芯346与绕线管341、线圈340、磁轭347和轴向支承件37一体设置。磁轭347包括圆筒部347b和环形板347a,环形板347a从圆筒部347b的下游端的内周表面朝向中心延伸。固定芯346、可动芯342、第一阀体34b、线圈340和磁轭347为同轴的。

[0111]

固定芯346、可动芯342、和磁轭347由传递磁力的材料制成。当线圈340通电时,形成由图9中的线圈340周围的虚线表示的磁路。该磁路产生将可动芯342朝向轴37c吸引的电磁力。电磁力将第一电磁阀234的第一阀体34b从落座状态切换到未落座状态。第一电磁阀234中的磁路由穿过环形板346a、可动芯342、圆筒部346b、环形板347a和圆筒部347b的磁力

形成。根据在通电时产生的电磁力与弹簧344的推动力之间的平衡,第一阀体34b、可动芯342和第二阀调节器345在轴向方向上被驱动。

[0112]

第二电磁阀235包括第二阀体35b和第二螺线管235a,第二螺线管235a产生电磁力以使第二阀体35b位移。控制器50控制占空比,以使第二电磁阀235的线圈350通电。控制第二电磁阀235,使得当实施第一增加速率模式时,占空比从0%逐渐地增加到100%。控制第二电磁阀235,使得当实施第二增加速率模式时,占空比从预定百分比x%逐渐地增加到100%。

[0113]

第二螺线管235a包括线圈350、绕线管351、可动芯352、固定芯356、磁轭357、轴37c和弹簧354。第二螺线管235a的中心轴对应于第二电磁阀235的中心轴和净化阀203的中心轴。第二螺线管235a的中心轴也是第二阀调节器345的中心轴。弹簧354设置在轴37c与可动芯352之间。弹簧354提供推动力,以在离开轴37c的方向上移动可动芯352。

[0114]

固定芯356可滑动地支承可动芯352,该可动芯352通过电磁力抵抗弹簧354的推动力沿轴向方向移动。固定芯356包括圆筒部356b,其在轴向上具有相对的开口端、和环形板356a,环形板356a具有凸缘形状且设置在圆筒部356b的上游端处。圆筒部356b的内周表面可滑动地支承可动芯352。线圈350经由绕线管351缠绕在圆筒部356b的外周表面周围。环形板356a与轴向支承件37的外圆筒部37a接合。固定芯356与绕线管351、线圈350、磁轭357和轴向支承件37一体设置。磁轭357包括圆筒部357b和环形板357a,环形板357a从圆筒部357b的下游端的内周表面朝向中心延伸。固定芯356、可动芯352、第二阀体35b、线圈350和磁轭357为同轴的。

[0115]

固定芯356、可动芯352、和磁轭357由传递磁力的材料制成。当线圈340通电时,形成由图9和图10中的线圈350周围的虚线表示的磁路。该磁路产生将可动芯352朝向轴37c吸引的电磁力。电磁力将第二电磁阀235的第二阀体35b从落座状态切换到未落座状态。第二电磁阀235中的磁路由穿过环形板356a、可动芯352、圆筒部356b、环形板357a和圆筒部357b的磁力形成。根据在通电时产生的电磁力与弹簧354的推动力之间的平衡,第二阀体35b和可动芯352在轴向方向上被驱动。

[0116]

控制器50通过执行根据图4的流程图的处理来控制净化阀203,类似于第一实施方式。通过将第一电磁阀34和第二电磁阀35替换为第一电磁阀234和第二电磁阀235,对根据第一实施方式中图4的流程图的处理的描述合并于此。

[0117]

将描述以第三实施方式的净化阀203为例的净化控制阀设备的运行效果。净化阀203包括:通道,其在未落座状态下用作收窄通道;以及敞开通道,其通道横截面积比收窄通道大,且蒸发燃料在落座状态下流经该敞开通道。根据净化阀203,可以提供一种净化控制阀设备,其中,在未落座状态下流经收窄通道的蒸发燃料在未落座状态下具有小流速,而在落座状态下蒸发燃料以大流速流经敞开通道。净化阀203可以在落座状态和未落座状态之间切换,使得当期望获得小流速特性或抑制脉动时,将净化控制阀设备设定为一种状态,当期望确保流速时,将净化控制阀设备设定为另一种状态。如上所述,净化阀203可以获得小流动特性和大流动特性,并且净化阀203提供了一种能够改进流动特性的净化控制阀设备。

[0118]

净化阀203包括第二阀调节器345,其根据第一阀体34b的落座状态和未落座状态来改变第二阀体35b和第二阀座33c1之间的轴向距离。根据该配置,与在第二增加速率模式下相比,在第一增加速率模式下第二阀体35b可以移动至落座的冲程量更小。因此,可以以

第一增加速率模式实现精确的流速变化和平稳的流速变化。净化阀203有助于使流体流速从第一增加速率模式平稳地转换至第二增加速率模式,并且有助于增加流速变化的线性。这些效果可有助于减小通向罐13的流路中的压力波动范围以及减小orvr阀15的摆动声。

[0119]

(第四实施方式)

[0120]

将参照图11描述第四实施方式的净化阀303。净化阀303与第一实施方式的净化阀3的不同之处在于,装置内部的流体的流动方向相反。

[0121]

关于净化阀303,在第四实施方式中未具体描述的配置、动作和效果与第一实施方式中的相同,并且以下将仅描述与第一实施方式的不同之处。在净化阀303中,第二电磁阀35和第一电磁阀34沿从上游侧到下游侧的方向布置在装置的内部。在净化阀303中,第一实施方式的流出口33a用作流入口,第一实施方式的流入口31a用作流出口。在第四实施方式中,第二内部通道为壳体内通道中的上游通道,第一内部通道为壳体内通道中的下游通道。

[0122]

(第五实施方式)

[0123]

将参照图12描述第五实施方式的净化阀403。净化阀403与第二实施方式的净化阀103的不同之处在于,装置内部的流体的流动方向相反。

[0124]

关于净化阀403,在第五实施方式中未具体描述的配置、动作和效果与第二实施方式中的相同,并且以下将仅描述与第一实施方式的不同之处。在净化阀403中,第二电磁阀135和第一电磁阀134沿从上游侧到下游侧的方向布置在装置的内部。在净化阀403中,第二实施方式的流出口33a用作流入口,第二实施方式的流入口31a用作流出口。在第五实施方式中,第二内部通道为壳体内通道中的上游通道,第一内部通道为壳体内通道中的下游通道。

[0125]

(第六实施方式)

[0126]

将参照图13描述第六实施方式中的净化阀503。净化阀503与第三实施方式的净化阀203的不同之处在于,装置内部的流体的流动方向相反。

[0127]

关于净化阀503,在第六实施方式中未具体描述的配置、动作和效果与第三实施方式中的相同,并且以下将仅描述与第一实施方式的不同之处。在净化阀503中,第二电磁阀235和第一电磁阀234沿从上游侧到下游侧的方向布置在装置的内部。在净化阀503中,第三实施方式的流出口33a用作流入口,第三实施方式的流入口31a用作流出口。在第六实施方式中,第二内部通道为壳体内通道中的上游通道,第一内部通道为壳体内通道中的下游通道。

[0128]

(其他实施方式)

[0129]

本说明书中的公开内容不限于所说明的实施方式。本公开涵盖了图示的实施方式和本领域技术人员基于实施方式所做出的变型。例如,本公开不限于实施方式中示出的组件和元件的组合,并且可以以各种修改来实施。本公开可以以各种组合来实施。本公开可以具有可添加到实施方式的附加部分。本公开涵盖了对实施方式的部件和元件的省略。本公开涵盖了一个实施方式与另一实施方式之间的组件、元件的替换或组合。所公开的技术范围不限于对实施方式的描述。所公开的技术范围由权利要求书中的描述表示,并且应当理解为包括与权利要求书中的描述等同的含义和范围内的所有修改。

[0130]

说明书中的净化控制阀设备包括在连接流入口和流出口的通道中控制上游侧上的流动的第一电磁阀、和控制下游侧上的流动的第二电磁阀。净化控制阀设备不限于具有

一个流入口和一个流出口的配置。净化控制阀装置可具有包括多个流入口和多个流出口的配置。净化控制阀装置可具有有一个流入口和多个流出口的配置。净化控制阀装置可具有有多个流入口和一个流出口的配置。

[0131]

如在第四至第六实施方式中所述,说明书中的净化控制阀设备配置为使得形成收窄通道的第一电磁阀位于第二电磁阀的下游。在该配置中,与第二内部通道串联连接的第一内部通道布置在第二内部通道的下游。

[0132]

虽然已经参照本公开的各种示例性实施方式描述了本公开,但是应该理解的是,本公开不限于所公开的实施方式和构造。相反地,本公开旨在涵盖各种修改和等同布置。此外,虽然本公开的各种元件以各种示例性的组合和配置示出,但是包括更多、更少或仅单个元件的其他各种组合和配置也在本公开的精神内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1