一种双交叉互垂直偏航轴承的制作方法

[0001]

本实用新型涉及轴承技术领域,尤其涉及一种双交叉互垂直偏航轴承。

背景技术:

[0002]

近年来随着人们对清洁能源的逐渐认可,使得我们对风力发电的认知也越来越深入,风力发电的占比也越来越大。风能作为一种清洁的可再生能源,越来越受到世界各国的重视。风力发电已在全球范围内迅速发展,甚至成为一些国家的主要电力来源,偏航轴承作为风力发电机组的关键部件,其作用是协同变桨轴承控制机舱及叶片的迎风角度,当风速低于额定风速时,通过偏航轴承的旋转,增大机舱和轮毂的迎风角度,使风力发电机能够最大限度的利用风能,而当风速高于额定风速时,机舱总成在偏航轴承轴的带动下,使其迎风角度减小,从而减小叶片所承受的力矩,使风力发电机组功率稳定在额定功率,达到保护风机的目的。

[0003]

随着风电产业的持续发展,小功率小兆瓦风电机组已渐渐失去了竞争优势,国内外整机制造企业急切发展3.0mw及3.0mw以上大功率大叶轮直径风电机组,但由于受运输问题和成本压力的影响,结构紧凑,承载能力高的轴承成为发展的趋势,再者风力发电机轴承有很大一部分依赖国外进口,且国外轴承价格高,供货周期长,制约着国内风力发电机整机企业的发展。因此研制出一种高承载,结构紧凑型偏航轴承是一个急需要解决的问题。

技术实现要素:

[0004]

针对上述问题,本实用新型的目的在于提供一种双交叉互垂直偏航轴承,其结构紧凑,承载能力强。

[0005]

为了实现上述目的,本实用新型采用以下技术方案:

[0006]

一种双交叉互垂直偏航轴承,包括外圈、内圈、和滚动体,所述内圈设置有两列内滚道,每列内滚道都由三个面围成,滚动体的两个端面和滚动面分别与每列内滚道的三个面接触,两列内滚道为第一内滚道和第二内滚道,滚动体的滚动面与第一内滚道接触的面为第一内滚道面,滚动体的滚动面与第二内滚道接触的面为第二内滚道面,所述外圈为两体式结构,由第一外圈和第二外圈组成,第一外圈设置有与第一内滚道面相匹配的第一外滚道面,第二外圈设置有与第二内滚道面相匹配的第二外滚道面,所述第一内滚道面与所述第二内滚道面相互垂直。

[0007]

进一步的,滚动体在内圈和外圈形成的两列滚道内交叉布置,滚动体的滚动面在内圈和外圈形成的两列滚道内滚动。

[0008]

进一步的,所述第一外圈与所述内圈之间设置有第一密封圈,第一密封圈为单唇密封圈,所述第二外圈与所述内圈之间设置有第二密封圈,第二密封圈为双唇或多唇密封圈。

[0009]

进一步的,所述第一外圈内边缘设置有凹止口,所述第二外圈内边缘设置有与所述凹止口配合的凸止口。

[0010]

进一步的,所述第一外圈与所述第二外圈设置有固定孔,紧固件通过固定孔将第一外圈与第二外圈紧固。

[0011]

进一步的,所述内圈上设置有螺纹孔。

[0012]

进一步的,所述第一内滚道面与内圈轴向的夹角为35

°

、40

°

或45

°

。

[0013]

进一步的,所述滚动体分布圆直径和所述滚动体直径之比为25~35。

[0014]

进一步的,所述双交叉互垂直偏航轴承选取负游隙值为-0.25 ~

ꢀ-

0.4mm。

[0015]

本实用新型的有益效果是:

[0016]

本实用新型所述的双交叉互垂直偏航轴承由内圈和外圈组成,其结构紧凑,在两列滚道有效的空间内放置两排相互垂直的滚动体,这种结构可以大大提高双交叉互垂直偏航轴承的轴向和径向承载能力,从而使得双交叉互垂直偏航轴承获得承载能力高的优点。

附图说明

[0017]

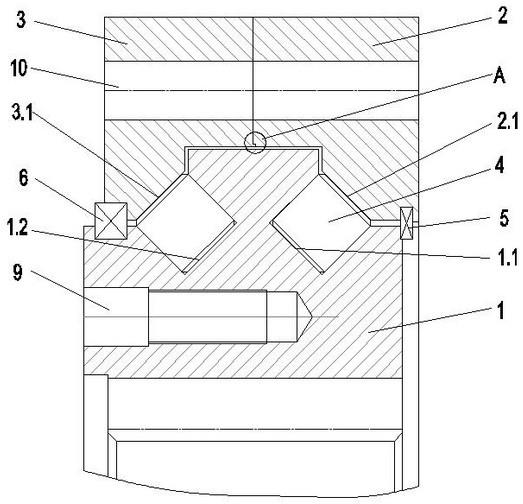

图1为本实用新型实施例的结构示意图;

[0018]

图2为本实用新型实施例的内圈与滚动体的结构示意图;

[0019]

图3为本实用新型实施例的图1中a处结构示意图。

[0020]

图中:1、内圈,1.1、第一内滚道面,1.2第二内滚道面,2、第一外圈,2.1第一外滚道面,3、第二外圈,3.1、第二外滚道面,4、滚动体,4.1、端面,4.2、滚动面,5、第一密封圈,6、第二密封圈,7、凹止口,8、凸止口,9、螺纹孔,10、固定孔。

具体实施方式

[0021] 为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合附图对本实用新型的具体实施方式做详细说明。在下面的描述中阐述了很多具体细节以便于充分理解本实用新型。但是本实用新型能够以很多不同于在此描述的其他方式来实施,本领域技术人员可以在不违背本实用新型内涵的情况下做类似改进,因此本实用新型不受下面公开的具体实施的限制。

[0022]

实施例1

[0023]

如图1所示,本实施例的双交叉互垂直偏航轴承主要应用于大兆瓦大桨叶风力发电机组偏航轴承,其包括外圈、内圈1、和滚动体4,所述内圈1设置有两列内滚道,每列内滚道都由三个面围成,滚动体4的两个端面4.1和滚动面4.2分别与每列内滚道的三个面接触。两列内滚道为第一内滚道和第二内滚道,滚动体4的滚动面4.2与第一内滚道接触的面为第一内滚道面1.1,滚动体4的滚动面4.2与第二内滚道接触的面为第二内滚道面1.2,所述第一内滚道面1.1与所述第二内滚道面1.2相互垂直。

[0024]

所述外圈为两体式结构,由第一外圈2和第二外圈3组成,第一外圈2设置有与第一内滚道面1.1相匹配的第一外滚道面2.1,第二外圈3设置有与第二内滚道面1.2相匹配的第二外滚道面3.1,滚动体4在内圈1和外圈形成的两列滚道内交叉布置,滚动体4的滚动面4.2在内圈1和外圈形成的两列滚道内滚动。

[0025]

基于上述技术方案,由内圈1和外圈组成的双交叉互垂直偏航轴承结构紧凑,在两列滚道有效的空间内放置两排相互垂直的滚动体4,每排滚动体4交叉布置,这种结构可以大大提高双交叉互垂直偏航轴承的轴向和径向承载能力,从而使得双交叉互垂直偏航轴承

获得承载能力高的优点。

[0026]

进一步的,所述滚动体4为圆柱滚子,滚动体4与滚道之间呈线接触状态,具有较大的接触刚度,因而使得双交叉互垂直偏航轴承承载能力更大。

[0027]

进一步的,所述第一外圈2与所述内圈1之间设置有第一密封圈5,第一密封圈5为单唇密封圈,允许油脂从此处流出,所述第二外圈3与所述内圈1之间设置有第二密封圈6,第二密封圈6为双唇或多唇密封圈,允许油脂从此处流出。设置第一密封圈5和第二密封圈6有助于双交叉互垂直偏航轴承的密封,提高其使用寿命。

[0028]

进一步的,所述第一外圈2内边缘设置有凹止口7,所述第二外圈3内边缘设置有与所述凹止口7配合的凸止口8。所述第一外圈2和所述第二外圈3通过相互配合的凹止口7和凸止口8安装在一起,并通过紧固件固定。所述第一外圈2与所述第二外圈3设置有固定孔10,紧固件通过固定孔10将第一外圈2与第二外圈3紧固。

[0029]

进一步的,所述内圈1上设置有安装孔,所述安装孔为螺纹孔9。内圈1端面设置安装孔便于双交叉互垂直偏航轴承的安装。

[0030]

进一步的,所述第一内滚道面1.1与内圈1轴向的夹角为35

°

、40

°

或45

°

。第一内滚道面1.1与内圈1轴向的夹角可以根据需要选择不同的角度,以此来获得某一方向的承载能力。本实例中所述第一内滚道面1.1与内圈1轴向的夹角为45

°

,相应的第二内滚道面1.2与内圈1轴向夹角为45

°

。此时的结构可以提高双交叉互垂直偏航轴承的生产加工的效率,此结构能均匀两排滚道内滚动体4受载。

[0031]

进一步的,所述滚动体4分布圆直径和所述滚动体4直径之比为25~35。 在满足轴承承载的目标下,所述滚动体4分布圆直径和所述滚动体4直径之比尽可能大有助于解决滚动体4沿滚道滚动时不同回转半径上速差而产生的轻微滑动的问题。

[0032] 进一步的,所述双交叉互垂直偏航轴承选取负游隙值为-0.25 ~

ꢀ-

0.4mm。本实用新型在设计的初始选了较小的负游隙,更加有利于提高轴承的承载能力。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1