锥形弹性套筒式汽车发动机正时系统用张紧器的制作方法

[0001]

本实用新型涉及一种汽车发动机正时系统用张紧器,特别是一种锥形弹性套筒式汽车发动机正时系统用张紧器。

背景技术:

[0002]

正时链条张紧器的目的主要是为了避免链条的垂度过大时产生啮合不良,限制链条的振动幅度,同时也为了增加链条和链轮的啮合包角。张紧器的设计技术要点是:在发动机未起动时,保持链条处于绷紧状态;发动机工作时,通过润滑系统的压力,进一步提高张紧器的支撑力,使链条仍然处于绷紧状态。此外,当链条使用一段时间出现了拉伸延长,张紧器柱塞必须仍具有足够的行程。张紧器按有无止回机构可分为无止回式和止回式结构两大类,无止回式张紧器用于对柱塞可回弹距离无要求的发动机,止回式张紧器可防止柱塞不受限制的回弹,使链条与链轮产生啮合跳齿,并可降低正时系统的传动噪声。然而,不同性能、结构的发动机对张紧器柱塞的可回弹距离要求区别较大,由此需要对应设计出多种不同结构的张紧器,常见的止回式张紧器如棘爪式、螺旋式、卡圈式等。液压式张紧器,结构简单,成本低,无止回功能,柱塞可回弹距离大,适用于对性能及乘坐舒适性要求不高的发动机;卡圈式张紧器,结构较简单,成本较低,柱塞可回弹距离在设计时可根据系统结构进行调节,适用于对性能及乘坐舒适性要求较高,带vvt的发动机;棘爪式张紧器,结构较复杂,成本高,柱塞可回弹距离一般在3mm左右,适用于对性能及乘坐舒适性要求较高,带vvt的发动机;螺旋式张紧器,结构复杂,成本高,柱塞可回弹距离一般在0.5mm以内。适用于对性能及乘坐舒适性要求不高,不带vvt且在整车上存在倾斜布置的发动机。由此可见,每一种张紧器的可回弹距离都是固定的,如需调整张紧器的可回弹距离,则需要对张紧器的结构重新设计制造,这样就会极大的增加生产成本。因此,现有的技术存在着可回弹距离调节麻烦的问题。

技术实现要素:

[0003]

本实用新型的目的在于,提供一种锥形弹性套筒式汽车发动机正时系统用张紧器。本实用新型具有可以灵活任意调节可回弹距离的特点。

[0004]

本实用新型的技术方案:锥形弹性套筒式汽车发动机正时系统用张紧器,包括壳体,壳体内的后端设有进油孔,进油孔侧面依次设有单向阀盖、单向阀总成、复位弹簧、节流阀和柱塞,所述柱塞的后端设有环状锥形槽,环状锥形槽上套设有相配合的弹性套筒;所述壳体内壁上设有与弹性套筒相配合的环形槽,壳体的前端还设有环形限位槽。

[0005]

前述的锥形弹性套筒式汽车发动机正时系统用张紧器中,所述环形槽包括环形槽本体,环形槽本体的侧面设有锥形锁止面。

[0006]

前述的锥形弹性套筒式汽车发动机正时系统用张紧器中,所述环状锥形槽包括环状槽体,环状槽体侧面设有锥形导向面。

[0007]

前述的锥形弹性套筒式汽车发动机正时系统用张紧器中,所述弹性套筒包括弹簧

钢材质的环状套筒本体,环状套筒本体端部设有一组折弯板,相邻的折弯板之间设有u型槽;所述环状套筒本体上还设有一道卷制接缝。

[0008]

前述的锥形弹性套筒式汽车发动机正时系统用张紧器中,设定锥形导向面的倾斜角度为β,折弯板的锥形角度为β+3~5

°

。

[0009]

前述的锥形弹性套筒式汽车发动机正时系统用张紧器中,设定环状槽体的槽宽为s,环状套筒本体的宽度为k,可回弹距离x为s与k之间的差值。

[0010]

前述的锥形弹性套筒式汽车发动机正时系统用张紧器中,所述可回弹距离的范围为0-6mm。

[0011]

与现有技术相比,本实用新型通过在柱塞的前端设置环状锥形槽,在环状锥形槽上套设弹性套筒,并在壳体内壁上设置与弹性套筒相配合的环形槽,利用弹性套筒实现对柱塞的止回,在保证回弹可靠性的前提下,只需调整环状锥形槽的槽宽和弹性套筒的宽度,就能够实现对可回弹距离的任意灵活调节,结构简单,操作安装方便,而且还能够有效的降低生产制造成本。同时,由于可回弹距离可以任意调节,使得本实用新型的张紧器只需相应改变环状锥形槽和弹性套筒的尺寸就可以满足不同发动机的要求,无需对张紧器整体结构作改变,从而可以有效的降低生产成本,扩大适用范围。由于适用范围广,零部件可以形成标准化、规模化的生产,进而可以进一步的降低生产成本。综上所述,本实用新型具有可以灵活任意调节可回弹距离的特点。

附图说明

[0012]

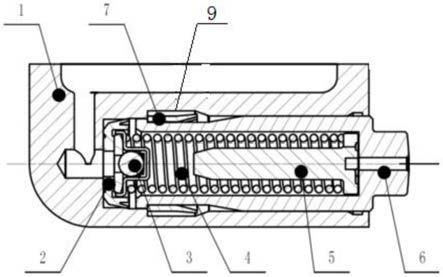

图1是本实用新型的结构示意图;

[0013]

图2是可回弹距离的结构示意图;

[0014]

图3是本实用新型的装配示意图(柱塞的最大行程);

[0015]

图4是柱塞的结构示意图;

[0016]

图5是弹性套筒宽度的结构视图;

[0017]

图6是弹性套筒的结构示意图。

[0018]

附图中的标记为:1-壳体,2-单向阀盖,3-单向阀总成,4-复位弹簧,5-节流阀,6-柱塞,7-弹性套筒,8-环状锥形槽,9-环形槽,10-进油孔,11-环形限位槽,901-环形槽本体,902-锥形锁止面,801-环状槽体,802-锥形导向面,701-环状套筒本体,702-折弯板,703-u型槽,704-卷制接缝,β-锥形导向面的倾斜角度,s-环状槽体的槽宽,k-环状套筒本体的宽度,x-可回弹距离。

具体实施方式

[0019]

下面结合附图和实施例对本实用新型作进一步的说明,但并不作为对本实用新型限制的依据。

[0020]

实施例。锥形弹性套筒式汽车发动机正时系统用张紧器,构成如图1至图6所示,包括壳体1,壳体1内的后端设有进油孔10,进油孔10侧面依次设有单向阀盖2、单向阀总成3、复位弹簧4、节流阀5和柱塞6,所述柱塞6的后端设有环状锥形槽8,环状锥形槽8上套设有相配合的弹性套筒7;所述壳体1内壁上设有与弹性套筒7相配合的环形槽9,壳体1的前端还设有环形限位槽11。

[0021]

所述环形槽9包括环形槽本体901,环形槽本体901的侧面设有锥形锁止面902。

[0022]

所述环状锥形槽8包括环状槽体801,环状槽体801侧面设有锥形导向面802。

[0023]

所述弹性套筒7包括弹簧钢材质的环状套筒本体701,环状套筒本体701端部设有一组折弯板702,相邻的折弯板702之间设有u型槽703;所述环状套筒本体701上还设有一道卷制接缝704。

[0024]

设定锥形导向面802的倾斜角度为β,折弯板702的锥形角度为β+3~5

°

。优选为β+4

°

。

[0025]

折弯板的锥形角度分为两部分加工成形,β角度是在制作原材料时压制成形,卷成套筒后再折弯3~5

°

。

[0026]

设定环状槽体801的槽宽为s,环状套筒本体701的宽度为k,可回弹距离x为s与k之间的差值。

[0027]

所述可回弹距离的范围一般为0-6mm。

[0028]

锥形弹性套筒式汽车发动机正时系统用张紧器的回弹距离的调节方法,通过调整环状锥形槽的槽宽和弹性套筒的本体宽度来实现回弹距离的调节。

[0029]

包括位于外部的壳体1,装在壳体1的进油孔10后的单向阀总成3,单向阀总成3与复位弹簧4相连,复位弹簧4顶住节流阀5和柱塞6作往复运动,在柱塞6上设有环状锥形槽,在环状锥形槽内装有止回用的弹性套筒7,弹性套筒7的一端经折弯扩大成锥形,可与柱塞6上的环状锥形槽相匹配,在壳体1的前端也设有环形限位槽;

[0030]

所述壳体1前端的环形限位槽是用来限制柱塞6的最大行程,应保证前端的环形限位槽处有足够的抗弹性套筒7冲击的边缘避厚,一般应大于1mm。

[0031]

所述单向阀总成3中可根据发动机的性能要求,确定是否应有单向阀弹簧,如设有单向阀弹簧,则单向阀开启压力应在10-50kpa范围内。

[0032]

柱塞6的可回弹距离可在0-6mm之间任意设定。

[0033]

所述节流阀5的迷宫形状可调节润滑油的流量,其流量在50-350ml/min任意可调。

[0034]

所述复位弹簧4在整个工作行程内的张紧压力,应介于正时链条抗拉强度的2

‰-

12

‰

范围内。

[0035]

本实用新型的可回弹距离通过调整柱塞6上的槽宽尺寸s,可实现在0-6mm范围内任意设定,当弹性套筒7的结构尺寸k确定后,可回弹距离为s与k的差值,差值的大小应大于正时系统cae分析时张紧器柱塞的最大振幅。

[0036]

本实用新型中弹性套筒7可设定为标准件,采用弹簧钢65mn材料经专用模具加工成形,热处理后折弯部分产生永久弹性,装配时先将单向阀盖2和单向阀总成3压入壳体1,再将弹性套筒7推入壳体1的环形槽内,最后将复位弹簧4、节流阀5和柱塞6依次放入壳体1中,缓慢用力将柱塞6压入装配到位并插入插销,完成装配。

[0037]

张紧器在安装使用时,拔出插销,柱塞6在复位弹簧4和油压的共同作用下,带动弹性套筒7向前运动,直至压紧张紧轨,当链条磨损伸长后柱塞继续向前运动,直到弹性套筒7卡入壳体1的环形限位槽内,柱塞6达到最大行程。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1