双金属轴瓦、轴套材料的制造工艺及双金属轴瓦、轴套材料的制作方法

1.本发明属于内燃机保护部件的制造技术领域,尤其涉及一种双金属轴瓦、轴套材料的制造工艺及双金属轴瓦、轴套材料。

背景技术:

2.随着环保和经济性要求的提升,内燃机热效率不断提高。增加柴油发动机的爆燃压力具有提高热效率和降低污染物排放的两方面作用,但也给发动机零部件的承载能力提出了更高的要求。轴瓦、轴套是内燃机运动部件的保护部件,对整体设备的可靠性和稳定性起到关键作用。由于结构简单,其性能差异主要反映在铜/钢双金属轴瓦材料和轴瓦涂层性能上。具有减摩耐磨特征的含铅锡青铜使用受到环保法规的限制促进了无铅锡青铜的发展,但开发新型的无铅轴瓦材料始终面对材料的摩擦学性能和力学性能平衡的问题。基于粉末冶金工艺制备轴瓦材料的耐磨层已成为最主要的方法。例如,中国专利申请,申请号cn201410527433.2,申请日2014.10.09,申请公布号cn104806635a,申请公布日2015.07.29,公开了一种铜基

‑

钢双金属轴瓦材料及其制备方法,所述铜基

‑

钢双金属轴瓦材料包括结构层和耐磨层,所述结构层为碳钢材料或不锈钢材料,所述耐磨层按质量百分比包括如下组分:镍0.7%

‑

4%、硅0.3%

‑

2.5%、铁0.5%

‑

1.5%,余量为铜。所述铜基

‑

钢双金属轴瓦材料的制备方法包括:按照所述耐磨层中各组分的质量百分比进行配料,混合熔化并雾化成铜基合金粉末;将所述铜基合金粉末均匀地铺在所述结构层上;经过初烧、初轧、复烧、复轧、退火制成所述铜基

‑

钢双金属轴瓦材料。再例如,中国专利申请,申请号200910044854.9,申请日2009.1.4,申请公开号cn101474903a,申请公开日2009.7.8,公开了一种铋青铜

‑

钢复合双金属轴承材料及其制造方法,铋青铜

‑

钢复合双金属轴承材料是层状结构,基层为碳素钢材料,表层为铋青铜合金,铋青铜合金采用粉末冶金烧结在碳素钢材料的表面。上述两种技术方案均为铜基

‑

钢双金属材料,不含铅,环保无污染。缺点是,拉伸屈服强度、承载疲劳极限、密实度、金属界面结合性能仍然不能满足发动机零部件的承载能力需求。

技术实现要素:

3.1.要解决的技术问题针对现有技术中基于粉末冶金工艺制备轴瓦、轴套材料在拉伸屈服强度、承载疲劳极限、密实度、金属界面结合性能方面仍然不能满足发动机零部件的承载能力需求的问题,本发明的目的在于提供一种双金属轴瓦、轴套材料的制造工艺及双金属轴瓦、轴套材料,通过耐磨层的成分优化和液相复合工艺赋予双金属轴瓦、轴套材料较高的承载特性,拉伸屈服强度、承载疲劳极限、密实度、金属截面结合性能较粉末冶金工艺有较大提高,保持了优异的减磨性、镶嵌性等性能,同时,不含重金属铅,符合环保要求。

4.2.技术方案为实现上述目的,达到上述技术效果,本发明采用如下技术方案:

一种双金属轴瓦、轴套材料的制造工艺,其特点是原料包括钢基材和铜合金丝材,采用电弧或激光加热工艺加热铜合金丝材,控制铜合金丝材的温度在1020

‑

1120℃之间,钢背最高温度为760℃,钢基材表面温度≤950℃,按铜/钢重量比0.25

‑

0.35熔覆于钢基材表面,冷却速度≥400℃/s,钢基材和铜合金丝材之间的渗透和扩散距离满足0<距离≤100μm;所述钢基材为碳含量0.15

‑

0.2%的低碳钢;所述铜合金丝材按质量分数计,含有3.8

‑

5.6%的铋,余量为铜。

5.本发明的另一个目的在于提供一种双金属轴瓦、轴套材料,其特点是由上述双金属轴瓦、轴套材料的制造工艺制造,包括依次连接的结构层、渗透扩散层和耐磨层,所述结构层为含碳量0.15

‑

0.2%的低碳钢,所述耐磨层为含铋量3.8

‑

5.6%的铜合金;所述耐磨层和结构层按铜/钢重量比0.25

‑

0.35熔覆于低碳钢表面,所述渗透扩散层的厚度满足为0<厚度≤100μm。双金属轴瓦、轴套材料拉伸屈服强度≥400mpa,承载疲劳极限≥190mpa。

6.本发明的原理是:铜/钢两种金属的液相复合的技术难点在于液相铜会对处于固相下的钢基材产生快速的腐蚀,甚至在短时间内穿透钢基材从而破环整个材料的结构完整性和力学性能。因此,国内外通常采用粉末冶金的固相复合方法。然而,液相复合也有结合强度高,耐磨层致密性好等其它复合方法难以比拟的优势,尤其是这两个优势决定了整个材料作为内燃机轴瓦使用时的承载极限。通过深入的研究发现,铜合金熔体虽然渗透能力强,但对钢的渗透也需要一定的温度条件,即钢基材在整个复合过程中所经历的温度变化对铜的渗透产生决定性作用。本发明采用了数字化控制的加热电源,通过电弧和激光加热源的热输入控制,找出了热输入大小对铜渗透深度影响的实验规律,并借助仿真模拟、红外温度测试等手段,进一步分析和量化了抑制铜渗透的控制参数,发现液相铜的最高温度需控制在1020

‑

1120℃,钢背最高温度可达760℃,钢表面温度可达950℃。同时,需采用快速冷却方式减少过温时间,在上述热输入和温度控制的前提下,冷却速度至少需达到400℃/s,两种材料之间的渗透和扩散距离可控制在100μm以内。经过对获得双金属的抗拉强度比对,渗透范围控制在100μm以内,对材料的力学性能不造成明显影响。显而易见,铜合金对钢基材是重要的加热源,铜合金的熔化需要通过电弧等热源加热,但铜合金熔体过渡到钢基材,又会把热量快速传递给钢基材。因此,控制熔覆量与钢背厚度的比例,对于这种热量转递的效率也是十分重要的。通过优化,按铜/钢重量比0.25

‑

0.35熔覆于钢基材表面可获得力学性能优异的液相复合铜/钢双金属材料。

7.为了达到优异的承载性能,发明人对铜合金的成分和钢背成分还进行了优化。含bi锡青铜的优点是抗咬合性好,顺应性强,但其缺点也比较明显。由于bi在铜合金中一般为处于晶界处的游离态,并且形貌粗大,因此在摩擦磨损工况下容易从表面脱离而导致材料的磨损率提高,且力学性能降低,因此本发明控制铜合金中的bi含量为3.8

‑

5.6%。碳含量对钢基材的温度敏感性有较大影响。本发明的技术特点是高速的加热熔覆及高速的冷却,这样的温度变化过程对钢背组织和力学性能的影响随着c含量的提高而提高,但过高的碳含量会加大材料的内应力,从而导致铜渗透倾向与钢基材硬化倾向的叠加,破环材料室温下的力学性能,因此本发明控制钢背材料的c含量为0.15

‑

0.20%。在满足上述条件的前提下,获得了屈服强度超过400mpa,轴瓦承载极限超过190mpa的铜/钢双金属材料。

8.3.有益效果与现有技术相比,本发明的有益效果是:通过耐磨层的成分优化和液相复合工艺

赋予铜/钢双金属轴瓦、轴套材料较高的承载特性,拉伸屈服强度≥400mpa,承载疲劳极限≥190mpa,密实度表现为无超过20μm(微米)的微观气孔,界面结合强度≥230mpa,各项性能指标较粉末冶金工艺有较大提高,保持了优异的减磨性、镶嵌性等性能,同时,不含重金属铅,符合环保要求。

附图说明

9.为了更清楚地说明发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

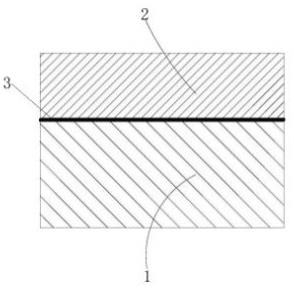

10.图1是本发明双金属轴瓦、轴套材料剖面结构示意图。

11.图中:1

‑

结构层;2

‑

耐磨层;3

‑

渗透扩散层。

具体实施方式

12.下面将结合附图对发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是发明一部分实施例,而不是全部的实施例。基于发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于发明保护的范围。

13.在发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对发明的限制。

14.在发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在发明中的具体含义。

15.实施例1一种双金属轴瓦、轴套材料,包括依次连接的结构层、渗透扩散层和耐磨层,结构层为含碳量0.15

‑

0.2%的低碳钢,耐磨层为含铋量3.8

‑

5.6%的铜合金;耐磨层和结构层按铜/钢重量比0.30熔覆于低碳钢表面,渗透扩散层的厚度满足为20

‑

30μm;耐磨层和结构层按铜/钢重量比0.30熔覆于低碳钢表面采用如下工艺:原料包括钢基材和铜合金丝材,采用电弧或激光加热工艺加热铜合金丝材,控制铜合金丝材的温度在1020℃之间,钢背最高温度为661℃,钢基材表面温度≤950℃,按铜/钢重量比0.30熔覆于钢基材表面,冷却速度450℃/s。

16.双金属轴瓦、轴套材料拉伸屈服强度424mpa;承载疲劳极限190mpa;密实度:无超过20μm(微米)的微观气孔;界面结合强度:271mpa。

17.实施例2一种双金属轴瓦、轴套材料,包括依次连接的结构层、渗透扩散层和耐磨层,结构层为含碳量0.15

‑

0.2%的低碳钢,耐磨层为含铋量3.8

‑

5.6%的铜合金;耐磨层和结构层按

铜/钢重量比0.30熔覆于低碳钢表面,渗透扩散层的厚度满足为50

‑

60μm;耐磨层和结构层按铜/钢重量比0.30熔覆于低碳钢表面采用如下工艺:原料包括钢基材和铜合金丝材,采用电弧或激光加热工艺加热铜合金丝材,控制铜合金丝材的温度在1070℃之间,钢背最高温度为722℃,钢基材表面温度≤950℃,按铜/钢重量比0.30熔覆于钢基材表面,冷却速度450℃/s。

18.双金属轴瓦、轴套材料拉伸屈服强度455mpa;承载疲劳极限196mpa;密实度:无超过20μm(微米)的微观气孔;界面结合强度:265mpa。

19.实施例3一种双金属轴瓦、轴套材料,包括依次连接的结构层、渗透扩散层和耐磨层,结构层为含碳量0.15

‑

0.2%的低碳钢,耐磨层为含铋量3.8

‑

5.6%的铜合金;耐磨层和结构层按铜/钢重量比0.30熔覆于低碳钢表面,渗透扩散层的厚度满足为80

‑

100μm;耐磨层和结构层按铜/钢重量比0.30熔覆于低碳钢表面采用如下工艺:原料包括钢基材和铜合金丝材,采用电弧或激光加热工艺加热铜合金丝材,控制铜合金丝材的温度在1120℃之间,钢背最高温度为764℃,钢基材表面温度≤950℃,按铜/钢重量比0.30熔覆于钢基材表面,冷却速度450℃/s。

20.双金属轴瓦、轴套材料拉伸屈服强度426mpa;承载疲劳极限190mpa;密实度:无超过20μm(微米)的微观气孔;界面结合强度:245mpa。

21.实施例4一种双金属轴瓦、轴套材料,包括依次连接的结构层、渗透扩散层和耐磨层,结构层为含碳量0.15

‑

0.2%的低碳钢,耐磨层为含铋量3.8

‑

5.6%的铜合金;耐磨层和结构层按铜/钢重量比0.25熔覆于低碳钢表面,渗透扩散层的厚度满足为20

‑

30μm;耐磨层和结构层按铜/钢重量比0.25熔覆于低碳钢表面采用如下工艺:原料包括钢基材和铜合金丝材,采用电弧或激光加热工艺加热铜合金丝材,控制铜合金丝材的温度在1070℃之间,钢背最高温度为663℃,钢基材表面温度≤950℃,按铜/钢重量比0.25熔覆于钢基材表面,冷却速度450℃/s。

22.双金属轴瓦、轴套材料拉伸屈服强度425mpa;承载疲劳极限196mpa;密实度:无超过20μm(微米)的微观气孔;界面结合强度:283mpa。

23.实施例5一种双金属轴瓦、轴套材料,包括依次连接的结构层、渗透扩散层和耐磨层,结构层为含碳量0.15

‑

0.2%的低碳钢,耐磨层为含铋量3.8

‑

5.6%的铜合金;耐磨层和结构层按铜/钢重量比0.29熔覆于低碳钢表面,渗透扩散层的厚度满足为50

‑

60μm;耐磨层和结构层按铜/钢重量比0.29熔覆于低碳钢表面采用如下工艺:原料包括钢基材和铜合金丝材,采用电弧或激光加热工艺加热铜合金丝材,控制铜合金丝材的温度在1070℃之间,钢背最高温度为665℃,钢基材表面温度≤950℃,按铜/钢重量比0.29熔覆于钢基材表面,冷却速度450℃/s。

24.双金属轴瓦、轴套材料拉伸屈服强度461mpa;承载疲劳极限204mpa;密实度:无超过20μm(微米)的微观气孔;界面结合强度:293mpa。

25.实施例6一种双金属轴瓦、轴套材料,包括依次连接的结构层、渗透扩散层和耐磨层,结构

层为含碳量0.15

‑

0.2%的低碳钢,耐磨层为含铋量3.8

‑

5.6%的铜合金;耐磨层和结构层按铜/钢重量比0.33熔覆于低碳钢表面,渗透扩散层的厚度满足为70

‑

80μm;耐磨层和结构层按铜/钢重量比0.33熔覆于低碳钢表面采用如下工艺:原料包括钢基材和铜合金丝材,采用电弧或激光加热工艺加热铜合金丝材,控制铜合金丝材的温度在1070℃之间,钢背最高温度为664℃,钢基材表面温度≤950℃,按铜/钢重量比0.33熔覆于钢基材表面,冷却速度450℃/s。

26.双金属轴瓦、轴套材料拉伸屈服强度430mpa;承载疲劳极限196mpa;密实度:无超过20μm(微米)的微观气孔;界面结合强度:251mpa。

27.实施例7一种双金属轴瓦、轴套材料,包括依次连接的结构层、渗透扩散层和耐磨层,结构层为含碳量0.15

‑

0.2%的低碳钢,耐磨层为含铋量3.8

‑

5.6%的铜合金;耐磨层和结构层按铜/钢重量比0.30熔覆于低碳钢表面,渗透扩散层的厚度满足为30

‑

50μm;耐磨层和结构层按铜/钢重量比0.30熔覆于低碳钢表面采用如下工艺:原料包括钢基材和铜合金丝材,采用电弧或激光加热工艺加热铜合金丝材,控制铜合金丝材的温度在1070℃之间,钢背最高温度为649℃,钢基材表面温度≤950℃,按铜/钢重量比0.30熔覆于钢基材表面,冷却速度498℃/s。

28.双金属轴瓦、轴套材料拉伸屈服强度456mpa;承载疲劳极限196mpa;密实度:无超过20μm(微米)的微观气孔;界面结合强度:299mpa。

29.实施例8一种双金属轴瓦、轴套材料,包括依次连接的结构层、渗透扩散层和耐磨层,结构层为含碳量0.15

‑

0.2%的低碳钢,耐磨层为含铋量3.8

‑

5.6%的铜合金;耐磨层和结构层按铜/钢重量比0.30熔覆于低碳钢表面,渗透扩散层的厚度满足为20

‑

30μm;耐磨层和结构层按铜/钢重量比0.30熔覆于低碳钢表面采用如下工艺:原料包括钢基材和铜合金丝材,采用电弧或激光加热工艺加热铜合金丝材,控制铜合金丝材的温度在1070℃之间,钢背最高温度为613℃,钢基材表面温度≤950℃,按铜/钢重量比0.30熔覆于钢基材表面,冷却速度521℃/s。

30.双金属轴瓦、轴套材料拉伸屈服强度472mpa;承载疲劳极限204mpa;密实度:无超过20μm(微米)的微观气孔;界面结合强度:276mpa。

31.对比例1一种双金属轴瓦、轴套材料,包括依次连接的结构层、渗透扩散层和耐磨层,结构层为含碳量0.15

‑

0.2%的低碳钢,耐磨层为含铋量3.8

‑

5.6%的铜合金;耐磨层和结构层按铜/钢重量比0.30熔覆于低碳钢表面,渗透扩散层的厚度满足为130

‑

165μm;耐磨层和结构层按铜/钢重量比0.30熔覆于低碳钢表面采用如下工艺:原料包括钢基材和铜合金丝材,采用电弧或激光加热工艺加热铜合金丝材,控制铜合金丝材的温度在1160℃之间,钢背最高温度为804℃,钢基材表面温度≤950℃,按铜/钢重量比0.30熔覆于钢基材表面,冷却速度450℃/s。

32.双金属轴瓦、轴套材料拉伸屈服强度369mpa;承载疲劳极限156mpa;密实度:偶见气孔;界面结合强度:233mpa。

33.对比例2

一种双金属轴瓦、轴套材料,包括依次连接的结构层、渗透扩散层和耐磨层,结构层为含碳量0.15

‑

0.2%的低碳钢,耐磨层为含铋量3.8

‑

5.6%的铜合金;耐磨层和结构层按铜/钢重量比0.41熔覆于低碳钢表面,渗透扩散层的厚度满足为140

‑

170μm;耐磨层和结构层按铜/钢重量比0.41熔覆于低碳钢表面采用如下工艺:原料包括钢基材和铜合金丝材,采用电弧或激光加热工艺加热铜合金丝材,控制铜合金丝材的温度在1070℃之间,钢背最高温度为664℃,钢基材表面温度≤950℃,按铜/钢重量比0.41熔覆于钢基材表面,冷却速度450℃/s。

34.双金属轴瓦、轴套材料拉伸屈服强度358mpa;承载疲劳极限156mpa;密实度:偶见气孔;界面结合强度:219mpa。

35.对比例3一种双金属轴瓦、轴套材料,包括依次连接的结构层、渗透扩散层和耐磨层,结构层为含碳量0.15

‑

0.2%的低碳钢,耐磨层为含铋量3.8

‑

5.6%的铜合金;耐磨层和结构层按铜/钢重量比0.30熔覆于低碳钢表面,渗透扩散层的厚度满足为100

‑

120μm;耐磨层和结构层按铜/钢重量比0.30熔覆于低碳钢表面采用如下工艺:原料包括钢基材和铜合金丝材,采用电弧或激光加热工艺加热铜合金丝材,控制铜合金丝材的温度在1070℃之间,钢背最高温度为772℃,钢基材表面温度≤950℃,按铜/钢重量比0.30熔覆于钢基材表面,冷却速度476℃/s。

36.双金属轴瓦、轴套材料拉伸屈服强度409mpa;承载疲劳极限172mpa;密实度:无超过20μm(微米)的微观气孔;界面结合强度:242mpa。

37.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

38.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1