一种双脉冲固体火箭发动机高空模拟试验快速止回装置的制作方法

1.本发明涉及固体火箭发动机试验与测试技术领域,具体涉及一种双脉冲固体火箭发动机高空模拟试验快速止回装置。

背景技术:

2.固体火箭发动机高空模拟试验是指在地面构建的高空低压模拟环境中进行点火试验,其目的为考核发动机高空喷管的结构与性能,验证发动机在高空工作的结构性能与可靠性,精确测量弹道性能,并分析发动机排气流对相邻结构的传热影响。由此,在发动机工作过程中保持高空舱内稳定的低压环境是试验成败的关键之一。

3.双脉冲固体火箭发动机作为导弹上面级动力装置,考核其在高空低气压条件下的脉冲间隔期间烧蚀情况及隔层打开情况,对其设计验证尤为重要。开展双脉冲发动机高模试验验证,必须在两个脉冲工作间隔迅速建立第二脉冲工作所需低压环境,传统的被动引射高空模拟试验,通过引射器使发动机工作过程中产生的超声速燃气“增压减速”冲开堵盖排入大气,在排出燃气的同时,将高空舱内的空气一同携带排出,使得高空舱在发动机的稳态工作期间内,维持一定的低压状态。主动引射试验系统除了利用排气引射器的增压引射作用外,还在引射器的出口串接外加的排气抽吸系统,将从引射器排出的燃气、空气或蒸汽的混合气体继续增压后排入大气。增加排气抽吸系统后,使试验舱内的低压环境在试车全过程中得到控制,并有效防止燃气回流。

4.被动引射条件下,在发动机第一脉冲工作结束后,由于燃烧室压力下降至低于引射器启动压力,引射器已不能正常工作,燃气在外压作用下回流进入高空舱,使得舱内压强升高而无法满足第二脉冲工作所需低压环境。因此,目前只能针对每个脉冲的单独考核,不能模拟双脉冲发动机内部结构传热、高空喷管、内弹道性能的实际工况,无法获得双脉冲发动机完整工作过程的试验数据。

5.针对双脉冲固体火箭发动机高空模拟试验,采用主动引射高模试验系统存在成本高昂、准备周期长、能源消耗巨大的缺点,而被动引射高模试验在双脉冲高模试验验证中又存在双脉冲发动机脉冲间隔期间产生气体回流,导致脉冲间隔期间及二脉冲工作初始时刻无法有效模拟高空环境,从而无法有效模拟发动机高空低气压条件下的脉冲间隔期间烧蚀情况及隔层打开情况。采用单个脉冲分别考核的方式,又无法考核双脉冲发动机的完整工作过程。

技术实现要素:

6.本发明要解决的技术问题

7.本发明提出一种双脉冲固体火箭发动机高空模拟试验快速止回装置,以解决双脉冲发动机工作间隔燃气回流技术难题,实现低成本的被动引射双脉冲发动机高模试验。

8.为解决技术问题本发明采用的技术方案

9.一种双脉冲固体火箭发动机高空模拟试验快速止回装置,由水冷蝶形阀门和气动

执行器组成,所述水冷蝶形阀门与气动执行器螺纹连接,所述水冷蝶形阀门包括阀芯、阀座、压紧圈,所述阀座通过法兰与引射器连接,所述阀芯与压紧圈固定于阀座内;

10.所述气动执行器驱动装置由活塞连杆、活塞导向装置、气动整流孔板、第一高压气缸、进气导轧、活塞、第二高压气缸组成,所述活塞连杆通过活塞导向装置及气动整流孔板固定导向,活塞通过活塞连杆置于第一高压气缸及第二高压气缸间,所述进气导轧与气动执行器缸体螺纹连接。

11.进一步地,所述阀芯采用中空高温合金制成。

12.进一步地,所述阀座采用高温合金制成。

13.进一步地,所述压紧圈和阀座之间设有蝶形弹簧,施加阀座一定的预紧力。

14.本发明获得的有益效果

15.与主动引射试验方法相比,本发明在现有的被动引射试验条件的基础上,通过在引射器出口设置快速止回装置实现高空舱-引射器的快速启闭,本发明克服了传统的被动引射高空模拟试验无法快速关闭引射器以实现双脉冲发动机高模试验完整工作过程试验测试的缺点,通过在引射器出口设置快速止回装置,改变原有堵盖单纯密封-打开-飞出的工作模式,利用快速止回装置的水冷蝶阀和气动执行器既能够承受发动机燃气的高温冲刷作用,在引射器工作后迅速工作打开引射器出口,又能够在发动机工作模型迅速动作关闭引射器,以减少外界大气回流,为第二脉冲工作所需高空低压环境建立提供条件。相比主动引射高模系统复杂、成本高昂的缺点,本发明为实现基于被动引射的双脉冲固体火箭发动机高模试验提供支撑,试验成本将大幅降低。

附图说明

16.此处所说明的附图用来提供对本发明的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

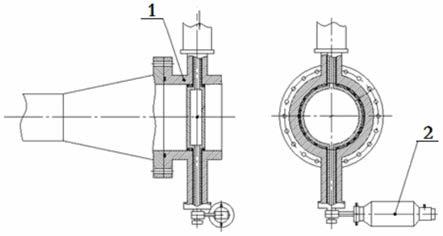

17.图1:快速止回装置结构示意图;

18.图2:快速止回装置水冷蝶形阀门第一实施例结构示意图;

19.图3:快速止回装置气动执行器结构示意图;

20.其中:1-水冷蝶形阀门,2-气动执行器,11-阀芯,12-阀座,13-压紧圈,21-活塞连杆,22-活塞导向装置,23-气动整流孔板,24-第一高压气缸,25-进气导轧,26-活塞,27-第二高压气缸。

具体实施方式

21.主动引射试验虽然能够实现双脉冲发动机整个工作过程的高空模拟试验,但试验系统组成复杂,基础建设规模大、配套设备繁多,造成试验成本大幅提高。本发明在被动引射的基础上,通过建立第一脉冲工作末期燃气快速止回方法,构建引射器出口快速封堵装置,既能够减小燃气回流冲击对发动机及试验系统造成的损害,又为二次抽吸高空舱建立第二脉冲工作低压环境创造了必要条件。

22.为使本发明所提出的技术方案的目的、特征和优点能够更加明显易懂,下面将结合附图,对本发明所提出的技术方案的实施例进行清楚、完整地描述。显然,所描述的实施例仅仅是所提出的技术方案的一部分实施例,而不是全部的实施例。基于本发明中的实施

例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其它实施例,均属于本发明保护的范围。

23.基于被动引射的双脉冲发动机高模试验第一脉冲工作末期气流快速止回,通过在引射器出口设置快速止回装置实现,针对双脉冲固体火箭发动机高空模拟试验需求,需要解决:由于在引射器出口为高温、高压工况,快速止回装置需具备耐高温高压性能,即耐受1000℃高温冲击和5mpa的耐高压冲击;针对双脉冲发动机两个脉冲的时间间隔,以及第二脉冲工作低压环境建立所需时间,需在1s内关闭引射器出口,即快速止回装置工作相应时间低于1s;

24.快速止回装置主要由水冷蝶形阀门1和气动执行器2组成,两者通过螺纹联接,见图1快速止回装置结构示意图。其主要原理是通过气动执行器2工作驱动水冷蝶形阀门1转动而实现快速止回装置的启闭,同时,在水冷蝶形阀门中通过冷却水流动带走一定的热量,实现冷却降温,该装置可承受1350℃的高温气流冲刷,工作耐压值可达6mpa。

25.快速止回装置耐高温高压的实现,快速止回装置主体结构为水冷蝶形阀门,采用偏心结构设计,结构示意见图2。其密封结构主要包括阀芯11、阀座12、压紧圈13等。为了抵抗高温气流冲刷,阀芯11采用高温合金,且为中空结构。阀芯11通过一根主轴带动开闭,主轴内部与有冷却水通道,与阀芯内部空腔连通,工作时,流动的冷却水不断通过阀芯11将热量带走,确保阀芯11正常工作。阀座12采用高温合金制成,其与阀芯11间采用施加预紧力的浮动阀座自密封结构,压紧圈13和阀座12之间有蝶形弹簧,装配时施加阀座12一定的预紧力,当阀门关闭时,介质力推动阀座12与阀芯11贴合更紧,满足密封所需要的作用力。另外,阀座12与引射器通过法兰进行连接。

26.快速止回装置快速启闭的实现,快速止回装置的快速启闭通过气动执行器驱动水冷蝶形阀门转动实现。

27.气动执行器用于快速驱动阀芯转动,使引射器关闭或导通。气动执行器主要由驱动装置、精密气动调压阀和电磁快开阀等组成。本发明主要介绍驱动装置的结构组成和工作原理。气动执行器驱动装置由活塞连杆21、活塞导向装置22、气动整流孔板23、第一高压气缸24、进气导轧25、活塞26、第二高压气缸27组成,见图3。其主要工作原理为:活塞26在第一高压气缸24和第二高压气缸27共同作用下处于平衡状态,当第二高压气缸27内的气体通过电磁阀迅速排除后,活塞26在容积较大的第一高压气缸24压力作用下迅速向右后动作,并带动活塞连杆21向右运动,实现控制蝶形水冷阀门的打开。反之操作,则可实现蝶形水冷阀门快速关闭。气动整流孔板23以螺纹联接的方式与活塞导向装置22联接,用于支撑固定活塞导向装置22,并使第二高压气缸27内气体迅速排出,进气导轧25与气动执行器缸体通过螺纹联接固定,其与活塞导向装置22共同对活塞连杆21起导向作用。气缸的驱动速度由气缸内的气压和电磁阀排气时间共同控制。装置工作时,控制系统通过压力传感器采集到的气压值作为实时反馈信息进行精确调控。

28.本发明在某自主创新项目中进行了试验验证,装置耐高温情况良好,且在0.8s内实现了引射器出口的快速启闭,满足试验要求。采用水冷蝶形阀门的方式实现被动引射高模引射器出口打开/封闭;水冷蝶形阀门采用偏心结构,通过流动冷却水和密封设计,使其可承受1350℃的高温气流冲刷,工作耐压值可达6mp;通过气动执行器驱动快速止回装置水冷蝶形阀门阀芯快速转动,实现阀门关闭/导通;气动执行器通过电磁阀控制不同容积气缸

气压平衡,驱动活塞迅速动作。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1