一种真空逻辑阀的制作方法

1.本实用新型涉及真空吸附领域,特别涉及一种真空逻辑阀。

背景技术:

2.真空吸附采用真空负压来吸附工件,以达到夹持工件的目的。真空吸附利用真空技术进行调节、控制和监控,可以有效提升工件在自动化、半自动化生产中的效率。真空吸附具备不损坏吸附物体表面的优点,已经成为常见的传送和夹持方法,在搬运、夹具等领域得到了广泛的应用。

3.一般真空吸附系统具备多个吸盘,在吸附零件形状改变时,部分吸盘不与零件表面接触,出现漏气情况,使系统真空度急剧降低。为了解决上述问题,可以采用图1所示的真空吸附系统,在吸附系统中增加传感器和可编程控制器plc,根据传感器反馈的零件形状,通过plc 控制电磁阀开启与工件形状和尺寸对应的吸盘。

4.采用传感器和plc控制的真空吸附系统能够实现工件尺寸变化时自动控制与工件形状和尺寸对应的吸盘的开启,但是系统结构和控制复杂、成本很高。为了解决上述问题,同时降低系统成本,日本smc公司推出了zp2v系列真空逻辑阀。

5.在初期状态,由于没有空气流动,弹簧力使阀芯打开。有工件吸附时,吸入流量降低,弹簧力使阀芯打开,阀芯与本体件的吸入流路开放,达到吸附工件的目的。当无工件吸附时,较大的吸入气流使阀芯关闭,吸入流路由固定节流孔吸入相应的空气,避免了真空度大幅降低。

6.zp2v系列真空逻辑阀通过吸入流路的流量控制阀芯运动,在吸盘未吸附工件时抑制了真空度的降低,而且在工件尺寸变更时不需要plc系统更改控制回路,所以在实际生产中得到了广泛的应用。但是,其存在以下明显的缺点:

7.无工件吸附时节流孔存在气流通过,只能抑制系统真空度的降低,未完全关断真空气体流路,存在真空损失。尤其在系统中吸盘数量多、吸盘组面积与吸附工件面积存在较大差异时,真空损失更大,导致系统真空度降低,带来安全隐患。

技术实现要素:

8.为了解决在真空搬运和真空夹紧过程中,自动识别吸盘是否吸附工件的问题,提出了一种真空逻辑阀,当有工件吸附时,打开真空气体流路吸附工件。当无工件吸附时,完全关断真空气体流路。避免无工件吸附时,真空流路直接与大气相通,导致真空损失,使系统真空度降低,提升工件夹持的安全性和可靠性。

9.本实用新型采用的技术方案如下:一种真空逻辑阀,包括阀体外壳、阀芯、复位弹簧、控制流路、工作流路以及吸盘组成,所述阀芯安装在阀体外壳内且能上下移动,复位弹簧安装在阀芯下方,在自然状态下使阀芯处于阀体外壳内腔顶部;阀芯开设有从上至下的贯通孔,阀体外壳顶部设有开口;阀芯处于阀体外壳内腔顶部时,阀芯的贯通孔与工作流路连通并对外提供接口,阀芯处于阀体外壳内腔底部时,阀芯的贯通孔与工作流路断开;控制

流路独立于工作流路与阀芯的贯通孔,连通至阀芯下方,并对外提供接口;所述吸盘与阀体外壳顶部开口固定连接。

10.进一步的,所述阀芯外形为螺栓状,包括头部与杆部。

11.进一步的,阀芯的头部外径大于顶部开口的内径且小于圆柱形空腔内径。

12.进一步的,所述复位弹簧设置于阀芯头部下方。

13.进一步的,所述控制流路连通至阀芯头部下方。

14.进一步的,所述阀体外壳由阀盖与阀座组成,所述阀座内部开设有第一凹槽,第一凹槽底部中心开设有第二凹槽;所述第二凹槽内部与工作流路连通;阀芯的杆部插入第二凹槽中;阀盖下端插入第一凹槽固定安装;控制流路连通至第一凹槽中;复位弹簧一端与阀芯头部下方接触,另一端与第一凹槽底部接触。

15.进一步的,所述第二凹槽底部设有密封垫。

16.进一步的,所述阀芯头部外圈设有密封圈,阀芯杆部插入第二凹槽部分套有密封圈。

17.与现有技术相比,本实用新型的有益效果为:在无工件吸附的状态下,真空逻辑阀完全关断真空工作流路,避免了真空流量损失导致系统真空度降低的问题,使真空搬运、夹紧更加可靠、安全,且结构简单,制造精度要求不高,制造成本低廉。

附图说明

18.图1为现有技术中传感器和plc控制的真空吸附系统示意图。

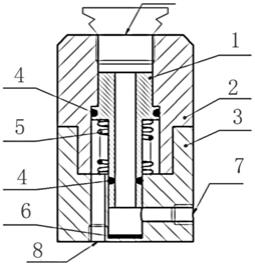

19.图2为本实用新型提出的真空逻辑阀结构图。

20.图3为本实用新型提出的真空逻辑阀原理图。

21.图4为阀芯上下端面受力分析图。

22.图5为真空逻辑阀有工件吸附时状态图。

23.图6为真空逻辑阀无工件吸附的初始状态图。

24.图7为真空逻辑阀无工件吸附的状态图。

25.附图标记:1-阀芯,2-阀盖,3-阀座,4-密封圈,5-复位弹簧,6-密封垫,7-工作流路, 8-控制流路,9-阀芯a面,10-阀芯b面,11-吸盘,12-工件。

具体实施方式

26.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

27.为了解决在真空搬运和真空夹紧过程中,自动识别吸盘是否吸附工件的问题,本实用新型通过控制阀芯端面的压力,使阀芯根据是否吸附有工件自动实现打开和关断,在关断阀芯时实现了完全封闭,避免了流量损失和系统真空度降低,具体方案如下:

28.如图2所示,提出了一种真空逻辑阀,包括阀体外壳、阀芯1、复位弹簧5、控制流路8、工作流路7以及吸盘11组成,所述阀芯1安装在阀体外壳内且能上下移动,复位弹簧5安装在阀芯1下方,在自然状态下使阀芯1处于阀体外壳内腔顶部;阀芯1开设有从上至下的贯通孔,阀体外壳顶部设有开口;阀芯1处于阀体外壳内腔顶部时,阀芯1的贯通孔与工作流路7

连通并对外提供接口,阀芯1处于阀体外壳内腔底部时,阀芯1的贯通孔与工作流路7 断开;控制流路8独立于工作流路7与阀芯1的贯通孔,连通至阀芯1下方,并对外提供接口;所述吸盘11与阀体外壳顶部开口固定连接。所述吸盘11为漏斗形结构,内径较小的一端与阀体外壳顶部开口连接。

29.具体的,所述阀芯1外形为螺栓状,包括头部与杆部,阀芯1的头部外径大于顶部开口的内径且小于圆柱形空腔内径;所述控制流路连通至阀芯1头部下方。

30.在一个优选实施例中,所述复位弹簧5设置于阀芯1头部下方。

31.在一个优选实施例中,所述阀体外壳由阀盖2与阀座3组成,所述阀座3内部开设有第一凹槽,第一凹槽底部中心开设有第二凹槽;所述第二凹槽内部与工作流路7连通;阀芯1 的杆部插入第二凹槽中;阀盖2下端插入第一凹槽固定安装;控制流路8连通至第一凹槽中;复位弹簧一端与阀芯1头部下方接触,另一端与第一凹槽底部接触。

32.在一个优选实施例中,所述第二凹槽底部设有密封垫6。

33.在一个优选实施例中,所述阀芯1头部外圈设有密封圈4,阀芯1杆部插入第二凹槽部分套有密封圈4。

34.在本实施例中,对本实用新型提出的真空逻辑阀原理及工作过程进行进一步阐述。

35.如图3所示,阀芯a面与阀芯b面的面积相等,即sa=sb。

36.在初始状态下,工作流路与控制流路的压力均为大气压强p0,即pa=pb=p0。阀芯a面所受的气体压力fa=pa*sa,阀芯b面所受的气体压力fb=pb*sb,即fa=fb。同时,阀芯b面受弹簧力f

t

的作用。如图4所示,阀芯a、b面受力情况为:

37.fa《fb+f

t

38.阀芯在弹簧力的作用下,处于图3的初始状态。

39.在工作状态下,工作流路与控制流路与真空系统接通,其真空压强为pv,在有工件吸附时,真空逻辑阀的工作状态如图5所示。工件、吸盘与逻辑阀工作流路形成封闭腔体,工作流路与控制流路的压力均为系统真空压强pv,即pa=pb=pv,阀芯a、b面所受的气体压力相等,即fa=fb,同时,阀芯b面受弹簧力f

t

的作用。所以阀芯a、b面受力情况为:

40.fa《fb+f

t

41.阀芯在弹簧力的作用下,处于图5的状态,工作流路保持真空压力和真空流量,实现工件的吸附。

42.当无工件吸附时,真空逻辑阀的工作初始状态如图6所示,由于工作流路与大气相通,逻辑阀工作流路无法形成封闭腔体,其压强为大气压强p0,控制流路的压强为系统真空压强pv,即pa=p0,pb=pv。因为pa》pb,所以阀芯a、b面所受的气体压力fa》fb,同时,阀芯b面受弹簧力 f

t

的作用。在设计真空逻辑阀时,通过调整阀芯a、b面面积和弹簧复位力,使其满足以下条件:

43.fa》fb+f

t

44.阀芯在控制流路压力的作用下,克服弹簧复位力,使阀芯向下运动,关断工作流路,形成如图7所示的最终状态。在无工件吸附的状态下,真空逻辑阀完全关断真空工作流路,避免了真空流量损失导致系统真空度降低的问题。

45.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本

实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1