一种用于水利工程连接管道承插接口的挡环的制作方法

1.本实用新型涉及一种用于水利工程连接管道承插接口的挡环,属于管道接口技术领域。

背景技术:

2.随着环境的变化和社会的发展要求,国家对水利工程的投入逐年增加,目前已经开发到很多偏远地区。由于这些地区地理环境复杂,对管道的要求越来越高,不仅对管道的耐压、抗地质沉降和柔性连接有要求,其管道接口也要满足上述要求。因此,出现了具有锚定结构(锚定结构为挡块或类似部件)的承插接口。

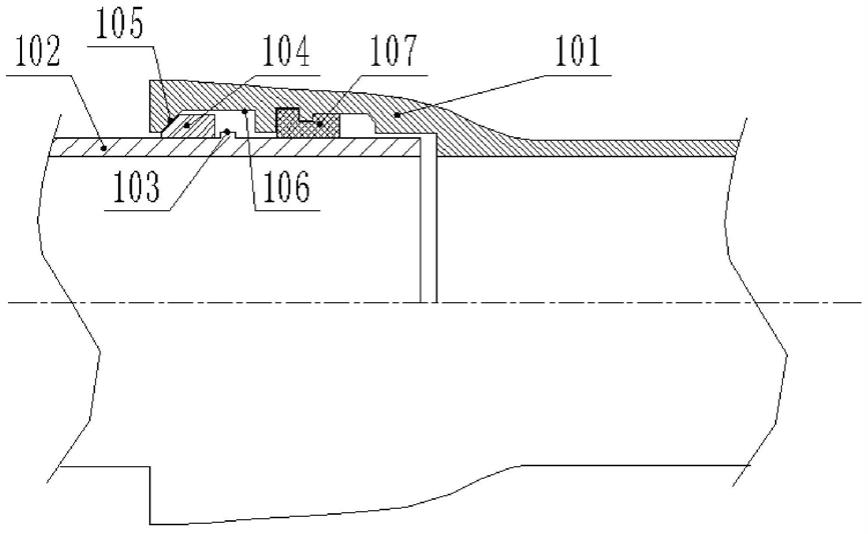

3.如图1和2所示为现有常用的一种锚定结构的承插接口,包括承口和插口(管道一端内径较小的为插口,另一端内径较大的为承口)。承口101的端部具有径向向内部弯曲形成的环形壁105,所述环形壁105上开设有放置挡块104的自锚腔106,插口102的外壁设置有凸起环103;自锚腔106内侧的承口壁上开设有设置橡胶圈107的橡胶圈放置槽。插口102插入承口101内部使得凸起环103进入自锚腔106后,挡块104与凸起环103的相互阻挡作用能够防止插口102从承口101内部滑脱。挡块104为弧形结构,多个挡块拼接在一起形成环形,能够使得挡块104与凸起环103的相互阻挡作用更牢固,防止插口102滑脱。

4.但是上述承插接口中的挡块安装后拆卸非常困难,需要采用专用工具将挡块105某两三个部位撬起,使得该部位的凸起环103移出,然后再撬其他部位直至凸起环103全部移出。由于管道的直径能够达到2米以上,使得拆卸过程及其困难,同时还会存在再撬其他部位时,之前已经移出的凸起环103又会进入的情况,费时费力。并且该挡块安装后承插接口无法进行弯转,对有地势起伏的山区铺设管道时带来了困难。

5.本实用新型提供了一种用于水利工程连接管道承插接口的挡环,不仅安装后能够紧密贴合于插口的外壁,防止插口在高压下脱开失效;并且挡环能够张开,解决了现有自锚接口安装后拆卸困难的问题;同时本实用新型使得承插接口能够进行一定角度的弯转,实现管线的柔性连接。

6.本实用新型能够适用于如图3和4所示的承插接口,包括承口101和插入管道承口101内部的管道插口102,所述管道插口102的外壁上设置凸起环103,所述承口101的端部具有径向向内延伸形成的环形壁105,所述环形壁上开设有自锚腔106,自锚腔106所对应的承口壁上均匀开设有多个拆卸孔107,所述拆卸孔107的个数与管道的规格有关。并且自锚腔靠近承口端部的内表面为斜面,该斜面可以为平斜面或向外突起的球面。

技术实现要素:

7.本实用新型需要解决的技术问题是提供一种用于水利工程连接管道承插接口的挡环,应用于上述承插接口中,能够解决现有自锚接口安装后拆卸困难的问题;同时能够使得承插接口能够进行一定角度的弯转,实现管线的柔性连接。

8.为解决上述技术问题,本实用新型所采用的技术方案是:

9.一种用于水利工程连接管道承插接口的挡环,包括能够组成环形的多个挡环段,所述挡环段的横截面为其中至少一个角为直角的多边形,多边形的直角与管道的插口外壁上的凸起环配合,与多边形的直角相对的一方为与承口自锚腔靠近承口端部的内表面接触配合;所述挡环段的两端设置沿径向向外凸起的紧固端,且相邻挡环段的紧固端从承口的拆卸孔伸出到承口外壁的外面进行可拆卸的紧固。

10.本实用新型技术方案的进一步改进在于:所述挡环段与承口自锚腔靠近承口端部的内表面接触配合的一方为向外突起一定弧度的弧斜面。

11.本实用新型技术方案的进一步改进在于:所述弧斜面为球面。

12.本实用新型技术方案的进一步改进在于:所述挡环段的数量在应用于dn600及以下管道时为2个挡环段,应用于大于dn600的管道时挡环段的数量大于等于三个。

13.本实用新型技术方案的进一步改进在于:两个相邻所述挡环段的紧固端通过螺柱固定,且紧固端上设置有与螺柱配合的通孔;每个紧固端两侧的螺柱上分别设置一个螺母,相邻紧固端之间的螺母为张开螺母,相邻紧固端外侧的螺母为紧固螺母。

14.由于采用了上述技术方案,本实用新型取得的技术进步是:

15.1、本实用新型的挡环为分体结构,通过紧固端的紧固使得挡环能够紧密贴合于插口的外壁,防止插口在高压下脱开失效;并且通过紧固端的打开能够张开挡环,解决了现有自锚接口安装后拆卸困难的问题;同时向外凸起的紧固端无需调整角度,拆卸更方便。。

16.2、本实用新型挡环的斜面为弧斜面,与环形壁的接触为球面配合,使得承插接口能够进行一定角度的弯转,实现管线的柔性连接;并且进行弯转时,在内压作用下,挡环与环形壁始终有接触,能够将弯转应力传递出去,并且挡环紧固端从管道承口上的拆卸孔伸出进行固定,不会对管道的弯转有任何影响,也不会因为管道的弯转将应力全部集中在挡环上,使得管道接口进行弯转后也能承受2.5mpa的压力,并且延长使用寿命。

17.3、本实用新型两个相邻挡环段的紧固端通过螺柱固定,通过调节相邻紧固端之间的张开螺母即可实现挡环的张开,将管道插口脱出,无需再辅助其他工具,在实际应用中更省力。

附图说明

18.图1是现有技术中承插接口的局部剖切示意图;

19.图2是现有技术中挡块的结构示意图;

20.图3是本实用新型应用的承插接口的示意图;

21.图4是本实用新型应用的承口结构示意图;

22.图5是本实用新型结构示意图;

23.图6是图5的局部放大图;

24.图7是本实用新型的横截面示意图;

25.图8是本实用新型安装后的剖切示意图;

26.其中,101、承口,102、插口,103、凸起环,104、挡块,105、环形壁,106、自锚腔,107、拆卸孔,201、挡环段,202、紧固端。

具体实施方式

27.下面结合实施例对本实用新型做进一步详细说明(本实用新型所说的外为管道内部朝向管道外部的方向):

28.如图5所示,一种用于水利工程连接管道承插接口的挡环,为分体结构,包括多个挡环段201,数量大于等于三个,多个挡环段201能够拼成一个环形。挡环段201的数量与管道的规格有关,应用于管道dn600(公称直径为600mm)的挡环由2个挡环段201组成,应用于管道dn700-1200的挡环由3个挡环段201组成,应用于管道dn1400-2000的挡环由4个挡环段201组成,应用于管道dn2200及以上的挡环段3-1的挡环由6个挡环段201组成。

29.挡环段201的横截面为其中至少一个角为直角的多边形,多边形的直角与管道的插口102外壁上的凸起环103配合,与多边形的直角相对的一方为与承口自锚腔106靠近承口端部的内表面接触配合;其中,与多边形的直角相对的一方可以是角,也可以是边。挡环段201与承口自锚腔106靠近承口端部的内表面接触配合的一方为向外突起一定弧度的弧斜面,所述弧斜面包括球面和非球弧面。

30.在此解释球面和非球弧面:挡环的圆周方向有弧度,在轴向的纵切面上也是有弧度的,如果轴向纵切面上的弧度与挡环圆周方向的弧度相同则是球面,即球面挡环的圆周方向的弧度和径向轴向等其它方向的弧度都相等;如果不相同,则为非球弧面。

31.不管自锚腔106靠近承口端部的内表面为平斜面还是向外突起的球面,挡环的弧斜面与其接触后使得承插接口能够进行一定角度的弯转,实现管线的柔性连接;优选球面接触,使得管线的弯转效果更好;并且进行弯转时,在内压作用下,挡环与环形壁始终有接触,能够将弯转应力传递出去,并且挡环紧固端从管道承口上的拆卸孔伸出进行固定,不会对管道的弯转有任何影响,也不会因为管道的弯转将应力全部集中在挡环上,使得管道接口进行弯转后也能承受2.5mpa的压力,并且延长使用寿命。

32.如图7和8所示,挡环段201的横截面呈直角梯形结构,一个直角与凸起环103配合,与直角相对的一方为一个斜面,该斜面为向外突起呈球面。

33.所述挡环段201的两端沿径向向外凸起形成紧固端202,且相邻挡环段201的紧固端202从承口的拆卸孔107伸出通过螺柱或销轴等其他可拆卸的连接进行固定。

34.如图6所示,两个相邻挡环段之间的紧固端202通过螺柱固定,且紧固端202上设置有与螺柱配合的通孔;每个紧固端202两侧的螺柱上分别设置一个螺母,相邻紧固端202之间的螺母为张开螺母,相邻紧固端202外侧的螺母为紧固螺母。

35.本实用新型适用的承插接口如下:

36.如图3和4所示,承插接口包括承口101和插入管道承口101内部的管道插口102,所述管道插口102的外壁上设置凸起环103,所述承口101的端部具有径向向内延伸形成的环形壁105,所述环形壁上开设有自锚腔106,自锚腔106所对应的承口壁上均匀开设有多个拆卸孔107,所述拆卸孔107的个数与管道的规格有关。管道dn600的拆卸孔107的个数为2个,管道dn700-1200的拆卸孔107的个数为3个,管道dn1400-2000的拆卸孔107的个数为4个,管道dn2200及以上的的拆卸孔107的个数为6个。并且环形壁的内侧为斜面,该斜面可以为平斜面或向外凸起一定弧度的弧斜面。

37.本实用新型的安装方法包括如下步骤:

38.a1、将挡环安装于管道承口的自锚腔106内,紧固端202从拆卸孔107中伸出,安装

螺栓,调节相邻紧固端之间的张开螺母使紧固端202张开至最大位置;

39.a2、检查并清理承口101内表面和插口102外表面,安装t型橡胶圈;

40.a3、将t型橡胶圈表面及插口外表面涂抹润滑剂,移动插口送入承口内直至安装线的位置可以采用钩机或导链进行移动;

41.a4、松开相邻紧固端之间的张开螺母,调整挡环的位置,使其卡在插口的凸起环103的内部,拧紧紧固螺母;同时向外移动插口,消除凸起环103、挡环和自锚腔106的安装间隙,防止管线在给水后由于内压的作用继续伸长;

42.a5、根据管道安装现场,基于挡环与环形壁的球面配合调整适合的弯转角度,然后用热塑模将接口封闭后回填,防止土壤进入自锚腔内,影响以后拆卸。

43.拆卸方法包括如下步骤:

44.c1、拆下接口密封塑料,清理挡环、自锚腔及螺栓区域;

45.c2、将插口102推进管道承口101内部至安装线;

46.c3、松开紧固螺母,调整张开螺母,使挡环的紧固端202张开至最大位置,移出插口102。

47.对管道接口进行压力测试:

48.1、首先将带有高压内自锚承插接口(采用本实用新型的挡环)的管件安装完毕。使用螺栓将两侧打压用配套管件的盲板和法兰盘组装好,使所有管件形成一个密封状态,同时对管道接口进行偏转一定角度后固定。公称直径dn40~dn300的管道偏角为3

°

30

″

,公称直径dn350~dn600的管道偏角为2

°

30

″

,公称直径dn700~dn2600的管道偏角为1

°

30

″

,公称直径dn2800~dn3000的管道偏角为1

°

。

49.2、打开低压注水阀注水,同时打开排气阀进行排气,待排气阀处有水溢出时关闭排气阀。

50.3、打开高压试压泵,使管件内压上升并稳定3.0mpa(设计使用压力2.5mpa,试验压力为3.0mpa)保压时间不得小于60秒钟,在此期间,试验人员要仔细检查管件高压内自锚承插接口位置是否有漏水和脱开情况发生,并做好标识和记录。如无漏水和脱开情况发生,则证明高压内自锚承插接口管件合格。

51.通过对多批次高压内自锚承插接口进行压力测试,均未发现漏水或脱开情况,说明采用本实用新型挡环的高压内自锚承插接口能够承受2.5mpa的压力。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1