滑动轴承复合原料和用于其制造的方法与流程

1.本发明涉及一种滑动轴承复合原料,其具有:金属性支撑层;置放于所述支撑层上的多孔性承载层,尤其是由青铜制成;以及滑动层,所述滑动层形成针对滑动伙伴的滑动面,所述滑动层由基于聚合物基的滑动层材料制成,所述滑动层材料被浸入到所述多孔性承载层中,并在所述多孔性承载层之上形成一形成所述滑动面的超出部,其中,所述滑动层材料的所述聚合物基包括pvdf和ptfe。滑动层材料可以除了形成聚合物基的pvdf和ptfe之外包括其他在摩擦学方面起作用的填充物质。

背景技术:

2.ep 0 232 922 b1公开了一种非类属的滑动轴承复合原料,其具有多个实施例,其中滑动层材料包括55vol.-%ptfe或者说60vol.-%的ptfe或者说55vol.-%pvdf。

3.ep 0 632 208 b1公开了一种类属的滑动轴承复合原料,其中,滑动层材料由ptfe和5-30vol.-%金属性填充物质和5-40vol.-%pvdf制成。一实施例是70vol.-%ptfe、10vol.-%pvdf和20vol.-%铅。

4.ep 0 991 869 b1公开了一种基于ptfe基的滑动层材料的滑动轴承复合原料,滑动层材料具有:至少60vol.-%ptfe;金属性填充材料的15-25vol.-%;可选地8-12vol.-%pvdf;以及1-3vol.-%碳纤维。滑动层材料由ptfe分散体出发来制造。

5.ep 1 716 342 b1公开了一种滑动轴承复合原料,其滑动层材料基于pvdf基或pes基或pps基或pa基,其中,滑动层材料在第一情况下包括至少50vol.-%pvdf。作为填充物质的是硫化锌、石墨和碳纤维。这些实施例公开了10vol-%的滑动层材料的ptfe含量,其中,ptfe在这里作为固体润滑物质、即作为聚合物基的填充物质起作用。ptfe在这里作为粉末状填充物质被添加给滑动层材料的聚合物基。

6.ep 3 087 142 b1公开了一种类属的滑动轴承复合原料,其中,滑动层材料基于作为基体材料,尤其是pa、pvdf、pfa、etfe、ppa、lcp、psu、pei、peek、pps、pesu的热塑性聚合物被形成具有ptfe添加物。优选地,热塑性基体材料从分组peek、pps、ppa和psu中选出。给滑动层材料的ptfe添加物的量值处在滑动层材料的5和50vol.-%、尤其是15-45vol.-%、尤其是15-35vol.-%之间并具有带有不同分子量的ptfe的至少两个不同的类型。根据该文献的教导,ptfe添加物由5-40vol.-%和优选12.5-35vol.-%的低分子ptfe和相应地60-95vol.-%、尤其是65-87.5vol.-%的高分子ptfe制成。低分子ptfe被赋予《106g/mol和优选《105g/mol的平均分子量,且高分子ptfe被赋予》106g/mol、尤其是106至107g/mol的平均分子量。

技术实现要素:

7.本发明的任务在于,在更大程度上在其摩擦学方面特性,即摩擦和损耗方面改善类属的滑动轴承复合原料。

8.该任务在已提到类型的滑动轴承复合原料中根据本发明通过如下方式来解决,

即,所述滑动层材料包括30-60vol.-%ptfe和40-70vol.-%pvdf,且所述滑动层材料从具有分子量ptfe》5*106g/mol的ptfe分散体出发来形成,给所述ptfe分散体添加粉末状pvdf和添加可选设置的填充物质,其中,ptfe于是被沉淀且所述分散体的液态相被分离且包括沉淀的ptfe、pvdf和可选添加的填充物质的留下的混合物为了形成所述滑动层材料被浸入到所述多孔性承载层中且在输入热量的情况下在其中被固定。ptfe分散体优选是水性分散体。

9.在开发意图的范畴内已发现的是,滑动轴承复合原料的摩擦学方面的特性在组分相同的情况下区别可感知,确切地说视滑动层材料的制造而定。发明人已确认的是,在根据本发明的滑动轴承复合原料中(其中,滑动层材料由ptfe分散体出发来形成),摩擦值和出现的损耗低于下列情况下的滑动轴承复合原料,在该滑动轴承复合原料的情况下,滑动层材料由pvdf、ptfe和优选设置的填充物质这些成分的粉末状混合来制造,该混合然后本身被抛洒到多孔性承载层中和上并在施加压力和输入热量的情况下浸入到承载层中。-当上面提到粉末状pvdf时,这被理解为由pvdf制成的颗粒或基于pvdf的颗粒,这些颗粒包含在形成基体的pvdf中所接收的其他填充物质。根据ep 2 532 905a1中的公开内容,这里提到的是以复合形式的填充物质。这会归因到,在制造试管状混合时必须导入非常多的能量用于破碎和混合ptfe和pvdf,这可能导致ptfe受损,尤其是这点可以导致ptfe在该阶段(stadium)中不希望地烧结。这又妨碍了均匀的细滑动层材料的制造。从具有要求保护的分子量的ptfe的ptfe分散体出发,pvdf粉末和可选设置的其他填充物质可以以经济的方式混合,且可以实现均匀的混合,而不使ptfe受损。

10.在此处讨论的领域中,不同类别的滑动轴承复合原料之间存在区别。一方面已知下列的滑动轴承复合原料,其中,基于聚合物基的滑动层材料基于ptfe。这种原料已知了一段时间,且ptfe是整体上具有最小摩擦值的聚合物基。但是,具有由100%ptfe制成的滑动层材料的这里谈论的类型的滑动轴承复合原料不能满足实践中的抗损耗性要求。因此一直以来追求的是,给基于ptfe的滑动层材料设置减少损耗的填充物质。为此,不仅提出金属性填充物质、金属硫化物、特定类型(玻璃、芳纶、碳)的纤维,而且提出其他的减少损耗的填充物质。在此情况下存在目标冲突,即,减少损耗的填充物质又将摩擦值提高到时常不可接受的大小。

11.但是在现有技术中,另一方面已知下列滑动轴承复合原料,其中滑动层材料由承载式的、大多热塑性的聚合物,尤其是pvdf、peek等作为基材来形成。这类滑动轴承复合原料虽然尤其是在附加摩擦学方面起作用的填充物志的情况下时常具有非常好的抗损耗性,但是其摩擦值对于很多应用而言太高了。

12.关于产品发展,-如经验所示那样-变得困难的是,滑动层材料不能以预先可确定的方式进行设计,而是经常出现设计好的原料的非预期的和不可预期的结果和特性。因此例如从包括77vol.-%的pvdf基滑动层材料出发提高ptfe填充物质含量从10到30vol.-%不会如预期那样导致摩擦值减少,而是导致摩擦值的明显提高。另一方面很难实行的是,从具有75vol.-%ptfe的另外的ptfe基原料和作为其余物质的摩擦学方面起作用的填充物质出发,将ptfe含量减少到60vol.-%和添加20vol.-%pvdf会导致超过30%的损耗提高(针对两者将在稍后的位置提到测量值)。

13.尽管前面所刻画的经验,根据本发明仍确认的是,从ptfe分散体出发通过添加粉

末状pvdf至ptfe分散体来制造滑动层材料在要求保护的范围内会出现非预期的正面结果。仅具有20vol.-%pvdf的原料比没有pvdf具有较高ptfe含量的原料具有更高的损耗,而添加40至60vol.-%pvdf以很高程度出色地减少了损耗,其中,此外出人意料的是,摩擦值相对于具有高非常多的ptfe含量的原料没有或几乎没有提高。

14.在根据本发明的滑动轴承复合原料的另一实施方式中已证实有利的是,所述滑动层材料包括至少45vol.-%、尤其是至少50vol.-%、尤其是最高65vol.-%、尤其是最高60vol.-%的pvdf。

15.进一步已证实有利的是,所述滑动层材料包括至少32vol.-%、尤其是至少35vol.-%、尤其是至少40vol.-%、尤其是至少45vol.-%的ptfe,和尤其是最高55vol.-%、尤其是最高50vol.-%、尤其是最高48vol.-%、尤其是最高45vol.-%的ptfe。

16.在摩擦学特性的很大程度优化方面已证实有利的是,所述滑动层材料包括至少0.2vol.-%、尤其是至少0.5vol.-%、尤其是至少1.0vol.-%、尤其是至少2vol.-%、且尤其是至少5vol.-%、尤其是最高15vol.-%、尤其是最高12vol.-%、尤其是最高10vol.-%的摩擦学方面起作用的填充物质。尤其已证实有利的是,所述填充物质包括:硫化锌(zns)、硫酸钡(baso4)和/或二硫化钼(mos2)和/或色素,例如tio2和/或六方的bn、ws2、sns2、bi2s3、caf2、磷酸钙、芳纶和聚酰亚胺(pi)和/或纤维、尤其是碳纤维。

17.已证实有利的是,所述滑动层材料在所述多孔性承载层之上的形成所述滑动面的超出部具有至少5μm、尤其至少10μm、尤其至少50μm和最高60μm、尤其最高50μm、尤其最高45μm的厚度。

18.本发明的主题还有一种具有权利要求7特征的用于制造滑动轴承复合原料的方法。本方法的优选改进方案是权利要求8至12的主题。此外,权利要求中针对具有权利要求13或14的特征的滑动轴承元件提出保护。

19.根据本发明还涉及一种滑动轴承复合原料,其具有:金属性支撑层;置放于所述支撑层上的多孔性承载层;以及滑动层,所述滑动层形成针对滑动伙伴的滑动面,所述滑动层由基于聚合物基的滑动层材料制成,所述滑动层材料被浸入到所述多孔性承载层中,并在所述多孔性承载层之上形成一形成所述滑动面的超出部,其中,滑动层材料可以包括摩擦学方面起作用的填充物质,其中,所述滑动层材料的所述聚合物基包括ptfe和具有160-190℃熔融温度的低熔点热塑性塑料,其中,滑动轴承复合原料的特征在于:所述滑动层材料包括30-60vol.-%ptfe和40-70vol.-%低熔点热塑性塑料,且所述滑动层材料从具有分子量ptfe》107g/mol的ptfe分散体出发来形成,给所述ptfe分散体添加粉末状低熔点含氟热塑性塑料和添加可选设置的填充物质,其中,ptfe然后被沉淀且所述分散体的液态相被分离且包括沉淀的ptfe、低熔点含氟热塑性塑料和可选添加的填充物质的留下的混合物为了形成所述滑动层材料浸入到所述多孔性承载层中且在输入热量的情况下在其中被固定。低熔点含氟热塑性塑料可以由pvdf、etfe和/或cetfe形成或包括这些热塑性塑料。该低熔点含氟热塑性塑料可以通过权利要求3-6的特征来改进。

20.本发明的其他特征、细节和优点从所附专利权利要求和从附图和本发明优选实施方式的随后的说明中获得。

附图说明

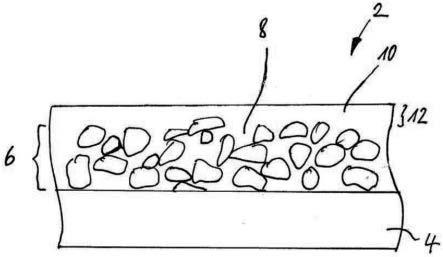

21.图1示出了根据本发明的滑动轴承复合原料的示意截面图;

22.图2示出了静摩擦测量的结果;

23.图3示出了损耗测量的结果;以及

24.图4示出了检查组件的示意图;

25.图5a、5b示出了由滑动轴承复合原料的各一微观观察的切片所示的两个视图(图5a是根据本发明,图5b未根据本发明)。

具体实施方式

26.图1示出了总体上以附图标记2表示的滑动轴承复合原料,其具有由钢制成的金属性支撑层4和尤其是由青铜制成的金属性多孔性承载层6,该承载层关于承载层的容积优选至少20vol-%、尤其是至少25vol-%、尤其是至少30vol-%、尤其是至少40vol-%限界了孔容积。在多孔性承载层6的孔中,将基于聚合物基的滑动层材料8置入,该滑动层材料不仅优选完全填充承载层6的孔,而且也形成在多孔性承载层6之上的形成滑动层10的超出部12。

27.制造图1中示意性示出的滑动轴承复合原料根据开头所述的根据本发明的方法来进行。因此,将粉末状pvdf和可选的其他填充物质添加到之前且独立提供的液态ptfe分散体中并制造均匀混合。在其中或之后,以本身已知的方式沉淀ptfe。由这样获得混合分离该分散体的液态相并获得包括沉淀的ptfe、pvdf和可选添加的填充物质的留下的混合物。该混合物然后为了形成滑动层材料而被置入到多孔性承载层中并在其中被热力固定,使得产生出滑动层材料的要求保护的组分。在此,还包含的残余湿度和润湿剂的残留物也会被蒸发掉。

28.下面的表格示出了用于制造根据本发明滑动轴承复合原料的滑动层材料的根据本发明的组分(示例3、4和5)和对此的比较示例(示例1、2和6至8)。

29.表格1-实施例

[0030][0031]

在示例6至8中,与之相反由所有成分来制造粉末干燥混合。该粉末干燥混合被抛洒到具有由青铜制成的多孔性烧结承载层的钢制支撑层上,在温度作用下熔融并被辊压到承载层的孔中。

[0032]

从这些条形的扁平材料中以弯辊法(biegerollverfahren)制造具有对接接口的

柱体形衬套,这些衬套然后如下所述地被测试。

[0033]

对检查的描述:

[0034]

滑动轴承的损耗在油脂润滑的流程中以进行倒转的旋转运动用0.054m/s的平均速度进行测试,而针对静摩擦测量使用0.057m/s的平均速度。在此情况下,衬套状的滑动轴承元件不是连续旋转,而是其交替地分别绕一完全周转来回运动,即关于布置在开口中的作为轴所示的对应本体朝一周缘方向运动并又返回运动以及朝另一周缘方向运动并又返回运动。该对应本体沿衬套内周缘的周缘方向仅在大致40

°

的角节段上延伸并相对径向力加载被支撑。该组件示意性在图4中示出。在此情况下,将衬套状滑动轴承元件相对于对应本体来回旋转进行驱动。在此,滑动轴承衬套沿径向方向在弹簧预紧下以1500n的力fn被负载。

[0035]

具有根据表格1的滑动层材料的衬套状滑动轴承元件分别在相同条件下进行测试。针对损耗测量,实施超过20小时的倒转旋转运行,且然后在衬套内侧上测量滑动层材料的对应损耗并将其以相对单位标注在图2中。

[0036]

针对静摩擦的测量,将试验台内部的对应的衬套状滑动轴承元件以预设的负载fn加载20分钟。紧接着,从静止状态、即静摩擦测量从发,实施借助于转矩检测的摩擦值测量,其结果又以相对单位标注在图3中。

[0037]

编号6至8的基于pvdf基的滑动层材料示出了优秀的抗损耗性。但是,摩擦值、确切的说尤其是静摩擦太高了。静摩擦明显高于ptfe基滑动层材料(示例1和2)的静摩擦。为了在这里从比较示例编号6出发减少摩擦值,以比较示例编号7进行试验,将ptfe含量提高到30vol-%,以因此减少静摩擦。预期的是,ptfe作为出色的降低摩擦值的固体润滑物质的加强添加能够造成静摩擦的明显减少。但是,如根据图3的静摩擦图所示不是该情况。

[0038]

根据编号1至5的ptfe基滑动层材料在当前的检查条件下示出了足够令人满意的静摩擦行为,这首要归因于ptfe基。在这些ptfe基滑动层材料中,表格1中所实施的填充物质不首要用于减少摩擦值,而是首先用于提高抗损耗性。

[0039]

在纯至100%由ptfe制成的滑动层材料中,-如开头已经提到的那样-摩擦值和尤其是静摩擦会小于根据编号1至5的原料的情况。它们对于要求良好“滑动/粘滞”行为("slip/stick"-verhalten),即静摩擦和滑动摩擦之间的区别小的应用而言是最适当的;但是,100%ptfe的静摩擦值对于例如座椅调节装置中的经常要求的自锁而言太小了。

[0040]

在ptfe基原料中,填充物质的添加造成静摩擦的提高并希望造成与纯ptfe滑动层材料相比改善抗损耗性。尽管在编号1和2的示例中添加减少损耗的填充物质,但是抗损耗性对于很多应用而言是不足的。

[0041]

将粉末形式的至少40vol-%pvdf(根据本发明的示例3至5)添加至ptfe分散体造成原料损耗显著减少,确切的说减少到pvdf基原料的水平。出人意料地,非常高份额的pvdf(40至60vol-%)所造成的静摩擦水平的提高不值一提,而是使得摩擦保留在基于ptfe的材料(示例1至2)的水平上。因为pvdf具有比ptfe明显更高的摩擦值,所以这不是意料之中的。

[0042]

因为具有55-77vol-%pvdf的pvdf基体的示例6至8也具有形式为静摩擦值的随着增加的pvdf含量不断提高的摩擦值,所以不可能是从基于ptfe的滑动层材料中的较高pvdf份额情况下的静摩擦值良好不变出发的,但是这在示例3至5中仍然出现了。

[0043]

原料具有由ptfe分散体形成的ptfe基,该ptfe基具有添加给该分散体的pvdf粉

末,这些原料的同时低的静摩擦和高的抗损耗性可能地是通过独一无二的原料组织结构所引起,该原料组织结构具有网状ptfe结构和熔融的、部分连接到一起的pvdf颗粒(它们在其中如被接收在一基体中)之间的共同作用。

[0044]

根据示例编号3至5的根据本发明的滑动轴承复合原料已证实良好适用于制造形式为滚压的衬套和套筒的滑动轴承元件,尤其是适用于在座椅调节装置(尤其是机动车中)使用,因为这里可以产生由于粘滞滑动而非预期的噪声,这些噪声但是在使用根据本发明的滑动轴承复合原料时不会出现或以较小的范围出现。

[0045]

最后,图5a、图5b示出了根据本发明的原料(图5a)和未根据本发明的原料(图5b)的追踪切片图。根据本发明的原料(图5a)以前述根据本发明的方式由具有分子量ptfe》5*106g/mol的ptfe分散体出发来制造,该ptfe分散体被添加了粉末状pvdf。在ptfe沉淀并接下来分离该分散体的液态相之后,留下的混合物在大致室温下被辊压到由烧结后的青铜制成的三维多孔性承载层中并在辊压后的状态下然后在大约380

°

热量下进行处理。表现为黑色的相是ptfe,表现为白色的排出物(ausscheidung)是pvdf。可识别到pvdf朝滑动轴承复合原料的上侧面方向,即朝向滑动伙伴富集,而在本方法中形成基体的ptfe优选浸入到承载层的孔中。在未根据本发明的原料(图5b)中,粉末状混合由粉末状pvdf和粉末状ptfe来制造并被抛洒到三维多孔性承载层上。然后,抛洒后的粉末混合物被加热到170-220℃之间的温度上,并被辊压到三维多孔性承载层中。在此,pvdf变软,并优选使基于本方法然后形成基体的pvdf浸入到承载层的孔中。与图5a不同,在图5b中因此可以识别出ptfe朝向原料上侧面的富集。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1