一种智慧型低能耗管网输送装置及其控制系统的制作方法

1.本发明属于管网智能监控领域,尤其涉及一种智慧型低能耗管网输送装置及其控制系统,具体是指智慧型预制架空蒸汽保温管和智慧型预制低温保冷管以及可视化服务管理平台。

技术背景

2.电力、石化、冶金等行业是耗能大户,属于节能减排的重点目标。在这些行业厂区内,都是通过管道连接各生产区域的装置,管网长度可到几十公里,管网能耗占其总能耗的主要部分。实现管网的节能减排可显著降低这些行业的能耗,助力实现“双碳目标”。

3.另一方面,现有的管网建设规划以及管网监控管理方面严重滞后。传统上管网基础设施和信息基础设施的建设往往是分开进行的。管网基础设施的规模、数量不断发展扩大,管网管理的需求增多、难度增大,而包含大数据、云计算中心、5g通信技术在内的信息基础设施也在快速发展建设中,但两者之间往往互不相干,没有形成统一整体。传感器是人们对管网基础设施进行有效感知和探测的有效手段,各种类型的传感器可完成对管网不同物理信息的数据采集。把管网基础设施中的传感器组成网络,使大量的传感器等微型化设备通过网络技术和通讯技术有组织的连接起来,形成管网基础设施的网络化、信息化,实现管道基础设施与信息基础设施的整合统一,对管网运行数据进行监测、分析和报警,实现管网的安全、经济和高效运行。

技术实现要素:

4.本发明的目的是针对现有的管网智能化水平不高造成能耗大的问题,提供一种能有效降低高温/低温管网热/冷损失,实现管网节能减排的低智慧型低能耗管网输送装置及能提高管网运行管理水平实现信息化智慧管理的控制系统。

5.本发明的技术方案是:一种智慧型低能耗管网输送装置及其控制系统,包括一智慧型预制架空蒸汽保温管、一智慧型预制低温保冷管以及一可视化服务管理平台。

6.所述智慧型预制架空蒸汽保温管包括工作钢管本体、滑动摩擦层、至少1层硬质保温层、至少一层反射层、发泡防水保温层、光纤导管和螺旋外护层,适用于管道内介质温度范围为0℃~+650℃,每9-12米为一段,多段相互连接形成管网。

7.所述滑动摩擦层为纳米气凝胶毡并包裹于蒸汽管道本体外部。

8.作为优选,所述纳米气凝胶毡密度为160~220kg/m3,最高使用温度为700℃,厚度为8~12mm。25℃时导热系数≤0.018w/(m

·

k),300℃时导热系数≤0.031w/(m

·

k),500℃时导热系数≤0.069 w/(m

·

k)。加热永久线变化(650℃,24h)≤0.6%,压缩强度(25%变形)≥145kpa,压缩回弹率(100kpa,5min)≥96%,振动质量损失率≤0.4%。

9.所述硬质保温层为轻质硅酸钙,包裹于滑动摩擦层外部,厚度为40~80mm。根据蒸汽管道内介质温度的不同,可包裹1层或多层。

10.作为优选,所述轻质硅酸钙密度为140~270 kg/m3,最高使用温度为650℃。100℃时导热系数≤0.056w/(m

·

k),抗压强度≥0.6mpa,线收缩率≤1.8%。

11.所述反射层为反射铝箔,包裹于每一层硬质保温层外部。

12.作为优选,所述反射铝箔表面铝箔层厚度≥12μm,反射率≥0.97。

13.所述发泡防水保温层为聚异氰脲酸酯(pir),在螺旋外护层与最外一层硬质保温层之间填充发泡而成。

14.作为优选,所述pir密度为80~120kg/m3,最高使用温度为130℃。20℃时导热系数≤0.020w/(m

·

k),吸水率≤2.0%,抗压强度≥500kpa,水蒸气透过率(23℃,50%rh)≤0.75%,氧指数≥30。

15.所述螺旋外护层为铝合金板,包裹于发泡防水保温层外部。所述铝合金板厚度为0.4~0.8mm,由机械咬边密封螺旋而成。

16.所述光纤导管为pvc管,内/外径为4/6mm,固定于螺旋外护层内壁。

17.所述光纤导管沿管道轴线至少布置一条通道,当布置多条通道时,优选沿周向均匀布置。

18.作为优选,光纤导管优先布置在管道顶部或45度方向。

19.所述智慧型预制低温保冷管包括工作钢管本体、纳米介孔纤维毡、剪力隔断块、喷涂保冷层、次防潮层、光纤导管、有机外护层,适用于管道内介质温度范围为-196℃~+130℃,每9-12米为一段,多段相互连接形成管网。

20.所述纳米介孔纤维毡包裹于钢管本体外部,厚度为8~10mm。

21.作为优选,所述纳米介孔纤维毡的使用温度为-196℃~+350℃,-130℃时导热系数≤0.015w/(m

·

k),-165℃时导热系数≤0.012 w/(m

·

k)。线收缩率(-196℃液氮,24h)≤0.5%,质量吸湿率(温度50℃,湿度95%)≤0.2%,抗拉强度≥200kpa。

22.所述剪力阻断块为高密度pir(hd-pir),形状为两片对接圆环。所述圆环宽度为300~600mm,高度为30~50mm,粘接与钢管本体外部,粘接强度≥300kpa。

23.作为优选,所述hd-pir表观芯密度≥320kg/m3,21℃抗压强度≥6mpa,-165℃抗压强度≥14mpa,21℃时导热系数≤0.035 w/(m

·

k),-165℃时导热系数≤0.030w/(m

·

k),吸水率(20℃)<0.5%,闭孔率≥99%,水蒸气透过率(38℃,100%rh)≤0.9g/(m2·

h)。

24.所述喷涂保冷层为喷涂成型pir(以下简称pt-pir),所述pt-pir喷涂于纳米介孔纤维毡外部。

25.所述pt-pir单次喷涂厚度为30~80mm,可分多层喷涂,直至达到设计要求的保冷层单层厚度和层数。

26.作为优选,所述pt-pir密度为60~100 kg/m3,最高使用温度为130℃。20℃时导热系数≤0.019w/(m

·

k),吸水率≤2.0%,抗压强度≥290kpa,水蒸气透过率(23℃,50%rh)≤0.75%,氧指数≥30,线膨胀系数≤50

×

10-6

mm/mm

·

℃。

27.所述pt-pir喷涂成型后应切削找平,表面平整度≤1mm。

28.所述次防潮层为pap铝箔,螺旋缠绕于pt-pir外部。每层pt-pir外部均应缠绕次防潮层。

29.所述光纤导管布置于最后一层次防潮层外部。所述光纤导管为pvc管,内/外径为4/6mm。

30.所述光纤导管沿管道轴线至少布置一条通道,当布置多条通道时,优选沿周向均匀布置。作为优选,光纤导管优先布置在管道顶部或45度方向。

31.所述有机外护层为玻璃钢,由玻璃纤维和树脂以自动缠绕层积工艺聚合而成的高强度外护层,厚度为2~4mm。

32.所述玻璃纤维为无碱玻璃纤维,单丝直径为3~10μm,每千米纱的重量≥4800g。所述树脂为聚酯树脂。

33.所述可视化服务管理平台包括:设备层、采集层、运行层和服务管理层,分别对应的管理任务为智能感知、智能采集、智能检测与分析、运营维护与决策。在传统的检测、监测与分析的基础上,通过人工智能技术、大数据分析技术、数据挖掘技术等的引入,提升管网设备的智能化水平。

34.所述设备层包括流量传感器、温度传感器、压力传感器和多功能光纤。

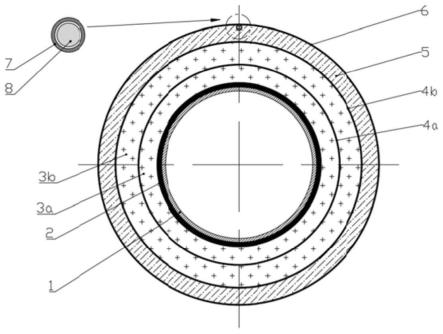

35.所述流量传感器、温度传感器、压力传感器安装于智慧型预制架空蒸汽保温管或智慧型预制低温保冷管的工作管内,分别用于监测工作管内流体介质在该位置处的流量、压力和温度。

36.所述多功能光纤安装于智慧型预制架空蒸汽保温管或智慧型预制低温保冷管的pvc导管内,沿管道周向可由1根或多跟均匀布置。

37.所述多功能光纤不仅可用于测量管道保温/保冷层外表面温度分布,还可以用于测量管道的振动情况,包括有效值、峰峰值、峭度、同频幅值、分频幅值、相位等参数。

38.所述多功能光纤选用2芯,其中一芯是多模的用于感测温度/振动信号,另外一芯作为备用。

39.所述多功能光纤外径3mm,抗拉强度12kn,用于测温时工作温度范围为-50℃~+150℃,测量距离≤15km。用于测振时工作温度范围为-40℃~+70℃,最大测量距离可达100km。兼具测温与测振功能时,工作温度及测量距离选择下限。

40.所述采集层包括嵌入式智能数据采集器、光纤主机。

41.所述嵌入式智能数据采集器采用嵌入式智能数据采集+边缘计算技术,主要面向现场操作人员,实现管网运行数据的就地采集、就地处理,为操作及巡检人员提供相关数据及其分析诊断结论,快捷了解管网状态,提高管网维护的效率。

42.所述嵌入式智能数据采集器同时支持多种方式的数据远程传输,如4g/5g/6g网络通讯技术。沿管网布置的多台嵌入式智能数据采集器构成一个分布式管网状态监测网络,实现整体管网的在线实时状态监测与故障自动预警和识别。

43.所述光纤主机与多功能光纤连接,用于解调多功能光纤的温度和/或振动信号。当在光纤中注入一定能量和宽度的激光脉冲时,激光在光纤中向前传播的同时,自发产生背向拉曼散射光波,拉曼散射光波的强度受所在光纤散射点温度的影响而有所改变。通过获取沿程光纤散射回来的拉曼光波,可以解调出光纤散射点的温度变化。同时根据光纤中光波的传播速度与时间的物理关系,可以对温度信号进行定位。当光纤受到外界干扰时,光纤中传输光的部分特性(如相位、模场分布)就会改变,通过检测光的特性变化,从而获取该位置处的振动情况。当某一被检测点的温度或振动超过系统设定的报警阈值时,自动启动报警装置通知值班人员。通过通讯网络,如4g/5g/6g技术可实现数据的远程共享。

44.所述光纤主机的测量通道数1-4通道,响应时间≤10sec/通道,温度分辨率0.1℃,

温度测量精度

±

0.3℃,采样间隔0.2m,空间分辨率0.6m。主机工作温度-20℃~+60℃,工作湿度0~95%相对湿度,无凝结。

45.所述运行层其目的是对数据进行智能传输、管理与分析,包括数据分析、特征提取、状态识别、校核优化和数据存储。采集层所采集的数据,通过通信协议,使用4g/5g/6g网络,将数据传输至运行层进行数据的分析、特征提取、状态识别和数据存储。

46.所述数据分析是对通讯获得的管网运行数据进行分析,系统自带数据库分析方法,完成数据信号的分析,为后续特征提取提供原始数据。

47.所述特征提取能够实现管网流量、管内介质温度、管内介质压力、管道保温/保冷层外表面温度分布、管道振动情况等特征的自动提取,具有所有原始数据的处理能力。

48.所述状态识别是根据管网的报警参数进行自动识别,当超过预警值时,对数据进行标记并报警。

49.所述优化校核是将管网实际运行参数与设计值进行比较,判断管网运行状态的偏离情况,评价管网运行是否达到了设计目及安全性。包括管内流量、介质压力、介质温度、表面温度、热/冷损失与设计值的对比分析,管道振动情况与规范标准的对比分析,判断管道是否安全。

50.所述数据存储是将处理后的原始数据及其数据之间的对应关系存储起来,形成管网整体运行状态的数据库。这些状态参数包括:管内流量与位置信息、管内介质压力与位置信息、管内介质温度与位置信息、保温/保冷层外表面温度与位置信息、管道振动情况与位置信息、管道热/冷损失。

51.所述服务管理层服务于管网的运营与决策功能,可实时显示管网的运行概况,包括全时段多用户蒸汽管网设计平台、系统流程、管线分布、终端信息、历时曲线、管损分析、报警记录、系统报表。该可视化服务管理平台不仅可在固定的控制室内展示管网运行状态,还可以在移动端进行输出展示,如手机app。

52.所述全时段多用户蒸汽管网设计平台面向设计人员和运营人员。该平台的特征在于可以对管网连接的全部终端用户1-24时的用气参数进行实时的分时段分析。管网连接许多个用户,这些用户的用气参数在一天中的不同时段有不同的需求,如用户流量在一天中随时间不断变化,而不是最大、最小或平均流量的简单叠加。该平台可以分时段进行精确的设计,从而使管道高效运行。

53.所述全时段多用户蒸汽管网设计平台的特征还包括管损计算。基于全时段的概念,当管内蒸汽运行达到饱和点出现相变时,程序则进行管损计算并报告饱和点出现的位置。计算终了,可获得整个管网在不同时段的管损情况及总管损,为运营人员进行经济性评价提供重要指标。

54.所述全时段多用户蒸汽管网设计平台的特征还包括角色管理。角色管理分为设计员、设计经理、运营员和管理员4种角色。设计员只能打开、编辑自己的项目,设计经理能看到所有项目,并可进行修改,用于审阅和校对。运营员能看到所有项目,但无修改、编辑权限。管理员拥有对角色进行增加、删减、修改角色功能的权限。

55.所述系统流程是指整个管网的流程系统,包括热源、管网系统示意图、流量传感器示意图、压力传感器示意图、温度传感器示意图、热用户等组成的系统流程图。在系统流程中可查看每一段管道的管径、流量、介质压力、介质温度、保温/保冷层表面温度、振动情况

等管网运行数据。

56.所述管线分布模块是与地理信息相结合,展示管网的地理位置分布,以及管网节点、管网各末端用户的流量、压力、温度等管网运行参数,可以直观的了解管网动态运行情况。当运行层报警时,可直观的展示报警位置,方便巡视人员进行定位检查及维修。

57.所述终端信息是对各末端用户的用气参数进行汇总展示,可展示所有用户的压力、温度、瞬时流量、累计流量和通讯状态。

58.所述管损分析包括该时段的供气量、售气量、管损量和管损率,以及全天累计的供气量、售气量、管损量和管损率,并可与设计值进行对比。

59.报警记录用于记录并展示管网在某位置处的压力、温度、振动的所有超过阈值报警事件。

60.系统报表包括日报表查询、月报表查询和总报表查询。所述日报表查询用于统计分析管网各用户在某一日中的用气量。所述月报表查询用于统计分析管网各用户在某一月中各日的用气量。总报表查询用于统计分析管网总入口处某日或某月的总供气量。

61.所述历史曲线可用于查询各热用户及管网总入口处的某日、某月及分年度的用气情况、温度、压力曲线以及打印功能。

62.本发明的有益效果是:本发明适用于管内介质温度为-196℃~+650℃的管道输送系统,能够显著降低管网输送过程中的热/冷损耗,具有优良的节能效果。将管网设施与信息设施的有机结合,具备管网运行的全过程动态监测,并具备记录、定位、报警和统计分析等多项功能,实现了管网运行各环节的动态监测、科学化管理、智能化分析与决策,保障了管网安全、经济和高效运行。

附图说明

63.图1为本发明所述的智慧型预制架空蒸汽保温管的截面图。

64.图2为本发明所述的智慧型预制低温保冷管道的结构示意图。

65.图3为本发明所述的智慧型预制低温保冷管道的截面图。

66.图4为本发明的智慧型低能耗管网输送控制系统的架构示意图。

67.图5为本发明的可视化服务管理平台的架构图。

68.图6为本发明的全时段多用户蒸汽管网设计平台。

69.图7为本发明的管网设计界面。

70.图8为本发明的全时段用户参数设置示意图。

71.图9为本发明的管损计算示意图。

72.图10为本发明的管道振动状态监测示意图。

73.图11为本发明的管线分布模块示意图。

74.图12为本发明的终端信息示意图。

75.图13为本发明的历时曲线示意图。

76.图14为本发明的报警记录示意图。

77.图15为本发明的系统报表示意图。

78.图中:1-工作钢管;2-滑动摩擦层;3a-第一层硬质保温层;3b-第二层硬质保温层;

4a-第一层反射层;4b-第二层反射层;5-发泡防水保温层;6-螺旋外护层;7-光纤导管;8-多功能光纤;9-纳米介孔纤维毡;10a-第一层喷涂保冷层;10b-第二层喷涂保冷层;11a-第一层次防潮层;11b-第二层次防潮层;12-有机外护层、13-剪力隔断快、14-光纤主机、15a-嵌入式智能数据采集器i、15b-嵌入式智能数据采集器ii、15c-嵌入式智能数据采集器iii、16-流量传感器、17-压力传感器、18-温度传感器。

具体实施方式

79.为了阐述本发明的技术方案及目的,以下结合附图和具体实施方式对本发明作进一步的说明。

80.如图1-15所示。

81.一种智慧型低能耗管网输送装置及其控制系统,包括智慧型预制架空蒸汽保温管和智慧型预制低温保冷管以及可视化服务管理平台。

82.当管内介质温度为0~+650℃范围时,可选用智慧型预制架空蒸汽保温管。如图1所示,所述智慧型预制架空蒸汽保温管包括工作钢管本体1、滑动摩擦层2、第一层硬质保温层3a、第二层硬质保温层3b、第一层反射层4a、第二层反射层4b、发泡防水保温层5、螺旋外护层6、光纤导管7和多功能光纤8。

83.所述滑动摩擦层2为纳米气凝胶毡并包裹于工作钢管本体1外部。

84.作为优选,所述纳米气凝胶毡密度为180kg/m3,最高使用温度为700℃,厚度为12mm。25℃时导热系数为0.018w/(m

·

k),300℃时导热系数为0.031w/(m

·

k),500℃时导热系数为0.069 w/(m

·

k)。加热永久线变化(650℃,24h)为0.6%,压缩强度(25%变形)为150kpa,压缩回弹率(100kpa,5min)为97%,振动质量损失率为0.3%。

85.所述第一层硬质保温层3a和第二层硬质保温层3b均为轻质硅酸钙,包裹于滑动摩擦层2外部,每层厚度为60mm。

86.作为优选,所述轻质硅酸钙密度为170kg/m3,最高使用温度为650℃。100℃时导热系数为0.056w/(m

·

k),抗压强度为0.6mpa,线收缩率为1.6%。

87.所述第一层反射层4a和第二层反射层4b均为反射铝箔,第一层反射层4a包裹于第一层硬质保温层3a外部,第二层反射层4b包裹于第二层硬质保温层3b外部。

88.作为优选,所述第一层反射层4a和第二层反射层4b表面铝箔层厚度12μm,反射率0.97。

89.所述发泡防水保温层5为聚异氰脲酸酯(以下简称pir),在螺旋外护层6与第二层反射层4b之间填充发泡而成。

90.作为优选,所述发泡防水保温层5密度为90kg/m3,最高使用温度为130℃。20℃时导热系数0.020w/(m

·

k),吸水率2.0%,抗压强度550kpa,水蒸气透过率(23℃,50%rh)0.75%,氧指数31。

91.所述螺旋外护层6为铝合金板,包裹于发泡防水保温层5外部。所述铝合金板厚度为0.6mm,由机械咬边密封螺旋而成。

92.所述光纤导管7为pvc管,内/外径为4/6mm,固定于螺旋外护层6的内壁上。

93.所述光纤导管7沿管道轴线布置一条通道,位于管道圆周方向的顶部。所述多功能光纤8布置在光纤导管7内部。

94.当管内介质温度范围-196℃~+130℃时,可选用智慧型预制低温保冷管。如图2和图3所示,所述智慧型预制低温保冷管包括工作钢管本体1、纳米介孔纤维毡9、剪力隔断块13、第一层喷涂保冷层10a、第二层喷涂保冷层10b、第一层次防潮层层11a、第二层次防潮层层11b、光纤导管7、多功能光纤8、有机外护层12。

95.所述纳米介孔纤维毡9包裹于工作钢管本体1外部,厚度为8mm。

96.作为优选,所述纳米介孔纤维毡9的使用温度为-196℃~+350℃,-130℃时导热系数0.015w/(m

·

k),-165℃时导热系数0.012 w/(m

·

k)。线收缩率(-196℃液氮,24h)0.4%,质量吸湿率(温度50℃,湿度95%)0.2%,抗拉强度220kpa。

97.所述剪力阻断块13为高密度pir(hd-pir),形状为两片对接圆环。所述圆环宽度为600mm,高度为50mm,粘接与工作钢管本体1外部,粘接强度300kpa。

98.作为优选,所述剪力阻断块13表观芯密度360kg/m3,21℃抗压强度6.5mpa,-165℃抗压强度14.2mpa,21℃时导热系数0.035 w/(m

·

k),-165℃时导热系数0.030w/(m

·

k),吸水率(20℃)0.4%,闭孔率99%,水蒸气透过率(38℃,100%rh)0.85g/(m2·

h)。

99.所述第一层喷涂保冷层10a和第二层喷涂保冷层10b均为喷涂成型pir(以下简称pt-pir),所述pt-pir喷涂于纳米介孔纤维毡9外部。

100.所述第一层喷涂保冷层10a和第二层喷涂保冷层10b喷涂厚度分别为40、50mm,分2次喷涂。

101.作为优选,所述pt-pir密度为60kg/m3,最高使用温度为130℃。20℃时导热系数0.019w/(m

·

k),吸水率1.6%,抗压强度300kpa,水蒸气透过率(23℃,50%rh)0.75%,氧指数30,线膨胀系数48

×

10-6

mm/mm

·

℃。

102.所述pt-pir喷涂成型后应切削找平,表面平整度≤1mm。

103.所述第一层次防潮层层11a、第二层次防潮层层11b为pap铝箔,分别螺旋缠绕于第一层喷涂保冷层10a和第二层喷涂保冷层10b外部。

104.所述光纤导管7布置于第二层次防潮层11b外部。所述光纤导管7为pvc管,内/外径为4/6mm。

105.所述光纤导管7沿管道轴线布置4条通道,作为优选,光纤导管7布置在管道圆周45度方向。所述多功能光纤8布置在光纤导管7内部。

106.所述有机外护层13为玻璃钢,由玻璃纤维和树脂以自动缠绕层积工艺聚合而成的高强度外护层,厚度为2.5mm。

107.所述玻璃纤维为无碱玻璃纤维,单丝直径为6μm,每千米纱的重量4800g。所述树脂为聚酯树脂。

108.所述可视化服务管理平台包括:设备层、采集层、运行层和服务管理层,分别对应的管理任务为智能感知、智能采集、智能检测与分析、运营维护与决策。在传统的检测、监测与分析的基础上,通过人工智能技术、大数据分析技术、数据挖掘技术等的引入,提升管网设备的智能化水平。

109.如图3所示,所述设备层包括流量传感器16、压力传感器17、温度传感器18和多功能光纤8。

110.所述流量传感器16、压力传感器17、温度传感器18安装于智慧型预制架空蒸汽保温管或智慧型预制低温保冷管的工作管内,分别用于监测工作管内流体介质在该位置处的

流量、压力和温度。

111.所述多功能光纤8安装于智慧型预制架空蒸汽保温管或智慧型预制低温保冷管的pvc导管7内。

112.所述多功能光纤8不仅可用于测量管道保温/保冷层外表面温度分布,还可以用于测量管道的振动情况,包括有效值、峰峰值、峭度、同频幅值、分频幅值、相位等参数。

113.所述多功能光纤8选用2芯,其中一芯是多模的用于感测温度/振动信号,另外一芯作为备用。

114.所述多功能光纤8外径3mm,抗拉强度12kn,用于测温时工作温度范围为-50℃~+150℃,测量距离≤15km。用于测振时工作温度范围为-40℃~+70℃,最大测量距离可达100km。兼具测温与测振功能时,工作温度及测量距离选择下限。

115.所述采集层包括嵌入式智能数据采集器15、光纤主机14。

116.所述嵌入式智能数据采集器15与流量传感器16、压力传感器17和温度传感器18相连接,实现管网运行数据的就地采集、就地处理,为操作及巡检人员提供相关数据及其分析诊断结论,快捷了解管网状态,提高管网维护的效率。

117.所述嵌入式智能数据采集器15同时支持多种方式的数据远程传输,如4g/5g/6g网络通讯技术。沿管网布置的多台嵌入式智能数据采集器构成一个分布式管网状态监测网络,实现整体管网的在线实时状态监测与故障自动预警和识别。在本实施例中示意图中,沿管网布置了3个嵌入式智能数据采集器进行示意说明。

118.所述光纤主机14与多功能光纤8连接,用于解调多功能光纤的温度和/或振动信号。当在光纤中注入一定能量和宽度的激光脉冲时,激光在光纤中向前传播的同时,自发产生背向拉曼散射光波,拉曼散射光波的强度受所在光纤散射点温度的影响而有所改变。通过获取沿程光纤散射回来的拉曼光波,可以解调出光纤散射点的温度变化。同时根据光纤中光波的传播速度与时间的物理关系,可以对温度信号进行定位。当光纤受到外界干扰时,光纤中传输光的部分特性(如相位、模场分布)就会改变,通过检测光的特性变化,从而获取该位置处的振动情况。当某一被检测点的温度或振动超过系统设定的报警阈值时,自动启动报警装置通知值班人员。通过通讯网络,如4g/5g/6g技术可实现数据的远程共享。

119.所述光纤主机14的测量通道数2通道,响应时间6sec/通道,温度分辨率0.1℃,温度测量精度

±

0.3℃,采样间隔0.2m,空间分辨率0.6m。主机工作温度-20℃~+60℃,工作湿度0~95%相对湿度,无凝结。

120.所述运行层其目的是对数据进行智能传输、管理与分析,包括数据分析、特征提取、状态识别、校核优化和数据存储。采集层所采集的数据,通过通信协议,使用4g/5g/6g网络,将数据传输至运行层进行数据的分析、特征提取、状态识别和数据存储。

121.所述数据分析是对通讯获得的管网运行数据进行分析,系统自带数据库分析方法,完成数据信号的分析,为后续特征提取提供原始数据。

122.所述特征提取能够实现管网流量、管内介质温度、管内介质压力、管道保温/保冷层外表面温度分布、管道振动情况等特征的自动提取,具有所有原始数据的处理能力。

123.所述状态识别是根据管网的报警参数进行自动识别,当超过预警值时,对数据进行标记并报警。

124.所述优化校核是将管网实际运行参数与设计值进行比较,判断管网运行状态的偏

离情况,评价管网运行是否达到了设计目及安全性。包括管内流量、介质压力、介质温度、表面温度、热/冷损失与设计值的对比分析,管道振动情况与规范标准的对比分析,判断管道是否安全。

125.所述数据存储是将处理后的原始数据及其数据之间的对应关系存储起来,形成管网整体运行状态的数据库。这些状态参数包括:管内流量与位置信息、管内介质压力与位置信息、管内介质温度与位置信息、保温/保冷层外表面温度与位置信息、管道振动情况与位置信息、管道热/冷损失。

126.所述服务管理层服务于管网的运营与决策功能,可实时显示管网的运行概况,包括全时段多用户蒸汽管网设计平台、系统流程、管线分布、终端信息、历时曲线、管损分析、报警记录、系统报表。该可视化服务管理平台不仅可在固定的控制室内展示管网运行状态,还可以在移动端进行输出展示,如手机app。

127.如图7、图8所示,所述全时段多用户蒸汽管网设计平台服务与设计人员和运营人员。该平台的特征在于可以对管网连接的全部终端用户1-24时的用气参数进行实时的分时段分析。管网连接许多个用户,这些用户的用气参数在一天中的不同时段有不同的需求,如用户流量在一天中随时间不断变化,而不是最大、最小或平均流量的简单叠加。该平台可以分时段进行精确的设计,从而使管道高效运行。

128.如图9所示,所述全时段多用户蒸汽管网设计平台的特征还包括管损计算。基于全时段的概念,当管内蒸汽运行达到饱和点出现相变时,程序则进行管损计算并报告饱和点出现的位置。计算终了,可获得整个管网在不同时段的管损情况及总管损,为运营人员进行经济性评价提供重要指标。

129.所述全时段多用户蒸汽管网设计平台的特征还包括角色管理。角色管理分为设计员、设计经理、运营员和管理员4种角色。设计员只能打开、编辑自己的项目,设计经理能看到所有项目,并可进行修改,用于审阅和校对。运营员能看到所有项目,但无修改、编辑权限。管理员拥有对角色进行增加、删减、修改角色功能的权限。

130.所述系统流程是指整个管网的流程系统,包括热源、管网系统示意图、流量传感器示意图、压力传感器示意图、温度传感器示意图、热用户等组成的系统流程图。在系统流程中可查看每一段管道的管径、流量、介质压力、介质温度、保温/保冷层表面温度、振动情况等管网运行数据。

131.如图10所示,所述的管道振动数据包含峭度、峰峰值、有效值、同频幅值、分频幅值、相位。

132.如图11所示,所述管线分布模块是与地理信息相结合,展示管网的地理位置分布,以及管网节点、管网各末端用户的流量、压力、温度等管网运行参数,可以直观的了解管网动态运行情况。当运行层报警时,可直观的展示报警位置,方便巡视人员进行定位检查及维修。

133.如图12所示,所述终端信息是对各末端用户的用气参数进行汇总展示,可展示所有用户的压力、温度、瞬时流量、累计流量和通讯状态。

134.如图13所示,所述历史曲线可用于查询各热用户及管网总入口处的某日、某月及分年度的用气情况、温度、压力曲线以及打印功能。

135.所述管损分析包括该时段的供气量、售气量、管损量和管损率,以及全天累计的供

气量、售气量、管损量和管损率,并可与设计值进行对比。

136.如图14所示,报警记录用于记录并展示管网在某位置处的报警事件,包含报警处的用户名称、报警名称(因何种事件报警)、开始和结束时间。

137.如图15所示,系统报表包括日报表查询、月报表查询和总报表查询。所述日报表查询用于统计分析管网各用户在某一日中的用气量。所述月报表查询用于统计分析管网各用户在某一月中各日的用气量。总报表查询用于统计分析管网总入口处某日或某月的总供气量。

138.本发明未涉及部分与现有技术相同或可采用现有技术加以实现。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1