微型机构的缓冲阀的制作方法

本发明涉及一种缓冲阀,尤其涉及一种装置于输送高洁净度流体的气动膜片阀的呼吸孔上的双向阀,该气动膜片阀具有一膜片与一阀座,该缓冲阀可以减缓该气动膜片阀开闭的动作,以减少该膜片的一中央部与该阀座的闭合冲击及高压气体快速释放产生的振动,这样的冲击与震动会增加材料的剥离造成污染,近年来在晶圆研磨上更进一步追求输送液体的悬浮颗粒不会因该中央部与该阀座的关闭产生冲击喷射流,加上高压气体快速释放造成悬浮颗粒的运动轨迹与流体方向分离而产生碰撞而凝结。

背景技术:

1、该气动膜片阀包含有一气压缸、一膜片、一阀座等,该气压缸由一活塞分隔成一气压室与一弹簧室,该弹簧室装设一弹簧,该弹簧室与该气压室分别设有一呼吸孔,该气压室的该呼吸孔可以用来充填高压气体,通常气体压力会在3bar到7bar不等。习知的该膜片为一体的结构,具有一圆周部、一中央部与一弹性部构成,该弹性部的剖面形状类似ω形状的弧形曲线而具有更长的曲线长度,该弧形曲线环绕一轴心构成一具有轴心孔的环形曲面结构,该弹性部的外圆周连接该圆周部,在中心的周边连接该中央部,该弧形曲线具有更多的伸张空间却有更低的拉伸比例,在该中央部做位移时该弧形曲线能提供更多的变形伸张而让中央部有更多更快的位移,其较低的伸张比例为膜片带来更长的寿命;同时该中央部的移动会牵引更小直径面积的弹性部移动,使该弹性部可以承受较少的流体压力而不会降低该中央部的移动速度。还有另一种该膜片的结构,其弹性部为锅盖形的内凹球面结构,具有更短的曲线长度而有更高的拉伸比例,在该中央部做位移时该曲线能提供更大面积的变形伸张来维持中央部位移,其较高的伸张比例为膜片带来稍短的寿命。该气动膜片阀的形式分为常闭式阀与常开式阀,常闭式阀是由该弹簧室中的该弹簧的弹力所迫紧而使该中央部与该阀座紧密接触保持关闭,以1英寸的阀为例该弹簧的迫紧力会有70kg,常开式阀是由该弹簧室的该弹簧的弹力所支撑使该中央部与该阀座分开来保持开启,以1英寸的阀为例该弹簧的张力会有30kg;常闭式阀的该气压室位于该膜片的后侧,常开式阀的该弹簧室位于该膜片的后侧;该气压室都是用来充填高压气体以推动该活塞的移动来压缩该弹簧;常闭式阀打开阀门时该中央部对该阀座有一移开速度,常开式阀关闭阀门时该中央部对该阀座有一接近速度,这二种阀门在执行这样的动作时该弹簧室内的该弹簧受压缩愈多会有愈高的反弹力量,这样的反弹力量可以提供不错的缓冲效果,并不会有太大的冲击发生,该气压室承受逐渐上升的压力使高压气体的震动减少;在充填高压空气的瞬间该活塞不会快速移动使该中央部移开该阀坐时只会产生轻微的真空负压现象;在高压气体释放时该气压室的压力急剧降低会有高压气体释放的震动,通常排气管路的压力为一大气压,绝对压力为1bar,绝对压力的压缩比=高压气体压力/排气管压力,当高压气体释放的压缩比>1.5倍就会产生超音波的剧烈震动,且该弹簧也同时释放其受压缩的反弹力量推动该活塞,使该活塞的移动速度过快,对常闭式阀而言,将使该中央部的该接近速度过快会冲击该阀座,对常开式阀而言,将使该中央部的该分离速度过快会在该阀座产生短暂的负压真空;对常闭式阀来说,在气体排放的过程中该中央部会以高速的一接近速度冲击在该阀座,该弹性部的弧形曲线无法由液体压力取得更多缓冲效果,这样的闭合过程中有水锤效应产生的喷流,这种水锤效应不只是喷流还会把压力波沿着管路的上下游传递,造成管路上其他的设备或接头产生破坏,或不受欢迎的颗粒被释放出来污染洁净液体;对常开式阀来说,在气体排放的过程中该中央部会以高速的一移开速度离开该阀座,该弹性部的弧形曲线急剧往上移动,输送流体无法在短时间内或的补充,造成在该阀座附近产生短暂的负压效应,也就使该膜片内的流体产生短暂的激烈紊流与涡流;这些流体在阀开闭产生激烈的现象,喷流、紊流与涡流,在的半导体制程上除了该中央部与该阀坐冲击会产生材料颗粒,也会在管路的上下游释放出不受欢迎的颗粒并伤害管路装置,而且还包含悬浮磨料的液体又会造成颗粒运动方向与流体的方向不一致,导致颗粒碰撞产生静电而凝集的问题。

2、由以上的叙述,本发明输送高洁净度的流体的气动膜片阀的基本应用需求可以归类到以下二个问题:

3、问题一:输送的流体不会受该中央部与该阀座的闭合的该接近速度过快,而产生水垂效应的喷流问题及压力波产生震动在管路上下游传递的问题,或该中央部与该阀座的分开的该移开速度过快,而产生短暂激烈的紊流与涡流问题。

4、问题二:经由该膜片阀的气压室的高压气体排放时,不会产生剧烈震动,不产生震波在液体输送管的上下游传递。

5、若能同时解决这二个问题,就可以同时满足以下的需求一、需求二与需求三,因为每一个问题都会牵涉需求一、需求二与需求三。

6、需求一:减少颗粒被释出。

7、需求二:减少对管路上的接头与装置的伤害,尤其减少泄漏的风险。

8、需求三:减少有悬浮粒颗粒凝结。

9、需求四:该膜片阀的开闭时间长短的调整需求。

10、以上的需求三是因应最新的半导体制程需求产生的新需求,需求四是因应在解决问题一与问题二的方案时,能针对不同的制程提供更多操作时间长短的调整需求。

11、在现有技术中,针对问题一与问题二都有数种参考方案被提出,这些参考方案也希望能满足需求一、需求二、需求三与需求四,以下为现有技术的参考方案:

12、参考案一

13、1998年美国专利,us5779224a-poppet valve,针对问题一,希望解决该中央部与该阀座的冲击问题,在膜片的后侧加上软垫橡胶的解决方案,软垫橡胶的解决方案只是保护到该膜片本身,并没有解决因高压气体释放,高压空气在释放时仍然没有获得减缓而会产生激烈震动,无法解决问题二;在常闭膜片阀的气压室安装一个弹力值较低的辅助弹簧,让膜片在关闭时能缓冲平顺关闭,这样可以大幅降低该中央部与该阀座的冲击并产生较少的震动与释放更少的颗粒,但是并没有提到因为减缓冲击而降低了多少比例的接近速度,也就是有可能没有完全解决问题一,无法确认流体喷流问题获得解决。

14、参考案二

15、1999年美国专利,us5865423a-high flow diaphragm valve,针对问题一,水锤产生喷流问题的对策被提出,把围绕该阀座的一阀室做成碗型,配合的该膜片的弹性部也成一锅盖状,相对于剖面为ω型的结构其剖面的曲线长度较短,该中央部的移动会牵引更大直径面积的弹性部移动,所以,在实务上该阀室有比较大的外径让该膜片也有更大的直径来承担变形,这样具有更大直径面积的该弹性部可以承受较多的流体压力,当该中央部朝该阀座移动时,该膜片会有比较大的面积承受流体压力而减轻其接近速度,并且在开启时碗型的该阀室可以获得更大的流量,2000年美国专利,us6123320a-sanitary diaphragmvalve也有类似的碗型阀室结构,其膜片的弹性部也成一锅盖状,但是在测试中并没有显着降低接近速度与减缓高压气体释放带来的振动,也就是没有完全解决问题一,流体喷流问题无法获得解决,其次,也没有解决问题二高压气体释放的振动问题。

16、参考案三

17、1997年日本专利,jph09217845(a)diaphragm valve,针对问题一,在常闭膜片阀的气压室安装一个弹力值较低的辅助弹簧,在活塞上方常闭的弹簧确保膜片能压接在阀座上,活塞下方的辅助弹簧可以让膜片在关闭时能缓冲平顺关闭,这样可以大幅降低该中央部与该阀座的冲击并产生较少的震动与释放更少的颗粒,但是并没有提到因为减缓冲击而降低了多少比例的接近速度,也就是有可能没有完全解决问题一,无法确认流体喷流问题获得解决,其次,并没有解决问题二,高压空气在释放时仍然没有获得减缓而会产生激烈震动。

18、参考案四

19、2009年日本专利,jp2009180338(a)-fluid control valve and operation airintermediate valve,本参考案四引入一微型阀机构希望进一步改善问题,一种流体控制阀及其操作,该微型阀机构具有一微气孔、一微活塞、一微弹簧、一微密封面与一微固定座,该微活塞在该微固定座的开口侧有一微法兰,该微弹簧装设在该微活塞的外环面,被该微法兰限制在该微固定座内侧,该微活塞露出一小部份在该微固定座的出口侧,该微活塞可以跟该微密封面相密封,该微密封面装设在该呼吸孔位于该气压室的内侧,该微气孔装设在该微活塞上,从该微活塞连通到该微固定座的内部空间,并且该微固定座有一通孔可以连通到该气压室的空间。

20、第一实施例,该微固定座装设在该活塞上且位于该气压室的一侧能随该活塞做上下运动,当该活塞位在开阀位置时微型阀机构随该活塞移动到开阀的位置并没有遮蔽该呼吸孔,该微活塞没有跟该微密封面接合密封;该活塞位于闭阀位置时,该微固定座随该活塞移动到壁阀的位置,且该固定座的开口面与该气压室位在该阀座侧的内侧面相接,且该微活塞将完全密封该微密封面与该呼吸孔;当该活塞位于闭阀位置时,开始对该呼吸孔填充高压气体来打开阀门时,这时高压气体会先经过该微活塞的该微气孔并被限制充气流量,当该气压室逐渐增加压力时,该活塞会往该弹簧室移动并压缩该弹簧,这时该微型机构也会跟着移动并且让该呼吸孔来加速填充气体,该阀门位于开启位置时,该气压室完全充满高压气体且该活塞会完全压制该弹簧室的该弹簧;当开阀要转换为闭阀位置时,该微型机构将在接近该微密封面时才会逐步遮蔽该呼吸孔直到完全遮蔽为止,起初高压气体的释放不受该微型机构的影响,直到该呼吸孔逐渐被遮蔽时,该微气孔将对被释放的残留高压气体加以限流。

21、第二实施例,该微型阀机构装设在该气压室的呼吸孔的内侧并且连动于开阀与闭阀的动作,当该活塞位在开阀位置时微型阀机构的微弹簧把该微活塞升起而没有遮蔽该呼吸孔,当开阀要转换为闭阀位置时,高压气体都会先流经该通气孔进该固定座内部在进入该呼吸孔,这时的气流接近以无限流的方式释放,等到该中央部与该阀座接近时,该活塞的表面会接触并压迫该微活塞移动直到接触并密封该密封面为止,这时才有气体限流的作用。

22、以上的二个实施例,该活塞会先以正常速度与加速度来移动,在该呼吸孔逐渐遮蔽时,该活塞不再加速而逐渐减速,但是弹簧弹力持续作用加上该活塞的动量,在闭阀位置时该膜片的该中央部仍然会冲击该阀座,这样仍然没满足问题一,该中央部与该阀座间的水锤与喷流产生的问题,其中在该气压室初期释放高压气体时,这时高压气体会直接流出该呼吸孔,这时会有剧烈的震动来自气体释放,直到该呼吸孔逐渐被遮蔽才会减缓不再产生激烈的震动,这样的高压气体释放过程仍然没有解决问题二,因高压气体产生激烈震动的问题;该微型阀机构是与开阀闭阀的机构连动而缺乏行程时序的调整空间与改进空间,基本上也无法满足需求四,该膜片阀的开闭时间必须符合需求。

23、参考案五

24、2020年中国台湾专利,tw202010966a-diaphragm valve structure,针对问题一与问题二的解决方案,这是有关一种膜片阀构造,应用于200℃的全氟树脂制作的膜片阀,其中有关于无颗粒释出结构部分有提到该活塞部包含有一环形部、一下环形肋板、一上环形肋板、一减震环,该上阀体安装在该环形部内侧,呈中央锥状凸起的开口杯状结构,具有一外环面、一迫紧部、一轴孔部、一第一环形槽、一第二环形槽、一膜片室;该减震环与该第一环形槽相偶合,二者间的尺寸成滑动配合,当该膜片做上下移动时可以提供阻尼效果来减震;该下环形肋板与该第二环形槽相偶合,二者间的尺寸成滑动配合,当该膜片做上下移动时可以提供阻尼效果来减震,这是控制气体释放的减缓来达成减震,但因为手段上是使用结构条件来达成,也就无法进一步根据需求来调整减震的条件,无法满足需求四,该膜片阀的开闭时间必须符合需求,加上结构尺寸公差的变异会对控制气体释放控制的效果打折扣。

25、参考案六

26、2020年中国台湾专利,tw202045845-fluid control valve,针对问题一与问题二的解决方案,本参考案的方法类似参考案四但稍有不同,一种流体控制阀,具有一气压缸且该气压缸由一活塞分隔成一气压室与一弹簧室,该弹簧室装设一弹簧,该弹簧室与该气压室分别设有一呼吸孔,该气压室的该呼吸孔可以用来充填高压气体,在该活塞位于开阀位置时在该气压室收容有流体,该流体是在活塞朝向闭阀位置位移时通过该呼吸孔排出。

27、第一实施例,是把一节流部装设在该气压室的一侧,且能随该活塞做上下运动,该节流部可以是环型结构,将具有比该呼吸孔的面积更小的流路截面积的一节流流路形成于该节流部与该气压室内壁之间,也可以在该限流部上装设一限流狭缝;当该活塞位在开阀位置时,该节流部并没有遮蔽该呼吸孔,该活塞位于闭阀位置时,该节流部将完全遮蔽该呼吸孔;当该活塞位于闭阀位置时,开始对该呼吸孔填充高压气体来打开阀门时,这时高压气体会先经过该限流流道并被限制充气流量,当该气压室逐渐增加压力时,该活塞会往该弹簧室移动并压缩该弹簧,这时该限流流道也会跟着移动并且暴露出更大流路截面积的呼吸孔来加速填充气体,该阀门位于开启位置时,该气压室完全充满高压气体且该活塞会完全压制该弹簧室的该弹簧;当开阀要由开启位置转换为闭阀位置时,该节流部将逐渐遮蔽该呼吸孔直到完全遮蔽为止,起初高压气体的是不受该限流部的影响,直到该呼吸孔逐渐被遮蔽时,该限流流路将对被释放的高压气体加以限流,也就是该活塞会以正常速度与加速度来移动,在该呼吸孔逐渐遮蔽时,该活塞不再加速而逐渐减速,但是弹簧弹力持续作用加上该活塞的动量,在闭阀位置时该膜片的该中央部仍然会冲击该阀座,这样仍然没满足问题一,该中央部与该阀座间的水锤与喷流产生的问题;在该气压室初期释放高压气体时,这时高压气体会先流经未受该限流狭缝遮蔽的该呼吸孔,这时会有剧烈的震动来自气体释放,直到该呼吸孔逐渐被该节流部遮蔽才会减缓,不再产生激烈的震动直到该呼吸孔被该狭缝完全遮蔽为止,这样的高压气体释放过程仍然没有解决问题二,因高压气体产生激烈震动的问题;该限流狭缝与该限流流道都是以固定的结构的间隙或缝隙来构成缺乏调整空间与改进空间,基本上也无法满足需求四,该膜片阀的开闭时间必须符合需求;第一实施例的节流部也可以用在常开式阀,把该节流部装设在该弹簧室,当气压室充填高压气体时,可以限制弹簧室的气体缓慢流出,可以获得该膜片的该中央部以缓慢的移动速度接近该阀座,但是因为该弹簧室的压力只有一大气压,过于稀少的空气质量不容易有好的效果,多数的气压室充填高压气体的缓冲效果多数仍然由该弹簧承担,其次,该气压室的高压气体释放以开阀时,高压气体被急遽释放产生的振动更无法解决问题二,而且该弹簧推动该活塞使该中央部有一高速的该移开速度,导致该阀座附近有短暂的负压、紊流与涡流,这样的情形都不是问题一与问题二的恰当解决方案;本参考案,也是以结构来达成对策手段,因此很难满足需求四,加上结构尺寸公差的变异会对控制气体释放控制的效果打折扣。

28、由以上六个参考案的分析可以得知都没有对问题一与问题二提出完整的解答,参考案一与参考案三有装设该弹簧在该气压室,可以缓冲该中央部对该阀座的冲击,但对于高压气体由该气压室释放时的震动仍然无解,而且需求四还需要可调整的机制来完成;在参考案四、参考案五与参考案六都是连动于开阀与闭阀的动作,在气压室的高压气体未释放时,该弹簧室的该弹簧有最大的压缩,以1吋阀为例压缩力量高达70kg且气体压力5bar以上,在气压室的高压气体要释放时,高压气体都会先被无限流的方式释放有最大的气体震动产生,内部高压与外部管道气压比在大于1.5时会有超音波爆震,而且该弹簧积蓄的弹簧能量同时会大量释出,这时该弹簧的弹力会推动该活塞以最快速度移动,这时该膜片阀会承受大量的震动,等到该中央部与该阀座接近时该活塞会急遽的减速,来自于排出气体的限流的气垫缓震作用,但整个阀体还是需要承担减速的震动,这时气垫减速功能希望提供吸震的功能,整个过程是在气体释放加上弹簧加速产生最大震动而只在减速时希望达到吸震,这样无法达到全程减震的功能,因此无法完整解决问题一与问题二,也无法满足需求四。

29、在参考案四已经引入一微型阀机构,但并没有改善以上的问题且缺乏该膜片阀的开闭时间长短的调整需求,需求四。以上的参考案在常闭式阀由开阀状态到闭阀状态过程都无法满足震动控制需求,亦即无法满足问题一与问题二且满足需求一、需求二、需求三、需求四。

30、在常开式阀由闭阀状态到开阀状态过程中,当气压室释出高压气体时在释放的瞬间就有超音波的剧烈震动。

31、参考案四,该微型阀机构对常闭式阀与常开式阀的高压气体释出是否能顺利把这样的状况立即缓和下来并减缓该弹簧的弹力释出并持续泄气,目前是无法满足这样子的需求;也无法确保常开式阀的该中央部有合理的移开速度离开该阀座而能减缓该阀座附近产生的紊流、回流与负压;也无法确保常闭式阀的该中央部有合理的接近速度接近该阀座而能减缓该阀座附近产生的喷流;当压力降低时是否能快速排出残留气体让闭阀的动作顺利完成并节省整个行程也令人质疑。

32、由以上的叙述,该微型阀机构必须针对由开阀状态到闭阀状态全过程或由闭阀状态到开阀状态全过程必须更进一步解决下列问题:

33、问题三:在高压气体释放时,应立即反应而能减缓高压气体的释放并减缓该弹簧室的该弹簧的伸张速度。

34、问题四:在高压气体压力降低时,气压室的残流气体能快速排出。

35、问题五:在气压室填充高压气体时,气体填充的速度不受影响。

36、在参考案四提出来的该微型阀机构非常类似于常见且具有弹簧机构的逆止阀,包含有一个可以移动球或微活塞的阀结构或再加上一弹簧等,这类机构中最常见的是球逆止阀,而在现有技术中,有许多种的浮球式逆止阀被提出,以下为现有技术的参考方案:

37、参考案七

38、1986年欧洲专利,ep0192474a2-a valve,是用于引擎气体燃料管线的一逆止阀,是一种单向阀,包含有一控制球、一阀室、一入口管、一出口管、一阀座与一球座,该阀室连接该入口与该出口,其主要控制件为装设于该阀室内的金属制造的该控制球,该球座装设于该阀室中的凹穴内,用来容纳该控制球,当燃料以正常流速输送时会流过该阀室内的该控制球的一侧边,该控制球会受流速的影响而悬浮在该阀室中;第一实施例,该阀座装设于该入口在该阀室的内侧壁,该阀室内的出口管内侧设有一突出物使该球不会阻碍气体燃料的输送,当气体燃料的输送管线破裂时,由引擎逆流到该逆止阀的高压气体燃料将该控制球压迫在该阀座上并密封而关闭该逆止阀;第二实施例,该阀座装设于该出口在该阀室的内侧壁,当气体燃料的流速超过正常值的1.5倍时,该控制球将被压迫在该阀座上并密封而关闭该逆止阀;本参考案该控制球只对超过正常值时才做关闭的动作,也没有提到在一定压缩比时该控制球会自动掉落,无法解决问题三与问题四,本参考案的该控制球能自由浮动,适合当作双向阀能用在快速填充用途能解决问题五。

39、参考案八

40、1978年美国专利,us4120315a-velocity check valve,一种用于油井或气井的一流速逆止阀,用来防范泄漏损失与火灾损失,包含有一控制球、一阀室、一入口、一出口、一环形阀座、一手柄推杆与一球座,该阀室连接该入口与该出口,其主要控制件为装设于该阀室内的金属制造的该控制球,该球座装设于该阀室中用来容纳该控制球,当流体以正常流速输送时该控制球会受流速的影响而悬浮在该阀室中,当流量超过时,该控制球会把该流速逆止阀关闭,这时该控制球在该入口与该出口间建立起压差,当这样的压差逐渐降低到接近为零时,该控制球会自动掉落,若压差不变,则可以使用该手柄推杆推动该控制阀来打开该流速逆止阀;本参考案该控制球只对超过正常值时才做关闭的动作,该控制球的压差逐渐降低到接近为零时,该控制球会自动掉落,无法解决问题三与问题四,本参考案的该控制球能自由浮动,适合当作双向阀能用在快速填充用途解决问题五。

41、当以引进该微型机构来解决问题一与问题二时,该微型机构本身需要进一步克服问题三、问题四与问题五,看起来问题五是容易解决但参考案四、参考案五、参考案六对问题五也没有好的方案,而参考案一、参考案二、参考案三、参考案四、参考案五、参考案六、参考案七与参考案八对问题三与问题四都没有好的解决方案,也就是问题一到问题五都没有好的现有对策方案,只有对该微型阀机构做进一步改良,才能满足需求一、需求二、需求三、需求四,达到洁净流体与颗粒悬浮流体输送的独特需求,本发明将创造一种缓冲阀,属于微型机构类似球逆止阀的一种创新结构,将能提供解决方案以满足问题一到问题五,也能满足需求一到需求四。

技术实现思路

1、本发明的目的是在于提供一种缓冲阀。

2、为实现上述目的,本发明采用的技术方案是:

3、一种微型机构的缓冲阀,是一种双向阀,该缓冲阀装设在一气动膜片阀上,该气动膜片阀包含有一气压缸、一膜片、一阀座,该气压缸由一活塞分隔成一气压室与一弹簧室,该弹簧室装设一弹簧,该弹簧室与该气压室分别设有一呼吸孔,该气压室的呼吸孔包含有一内容室,该内容室安装有该缓冲阀且该缓冲阀装设有一气体接头用来充填高压气体,该缓冲阀用来调节该呼吸孔的流量,该缓冲阀用来调节该气压室的高压气体的释放且不影响其高压气体对该气压室的填充速度,具有一工具部位于该缓冲阀外侧用来安装或拆卸并能安装该气体接头;

4、该膜片为一体的结构,具有一圆周部、一中央部与一弹性部,该弹性部的剖面形状类似ω形状的弧形曲线;其特征在于:

5、在常闭式阀由开阀状态到闭阀状态过程与在常开式阀由闭阀状态到开阀状态过程,在高压气体释放时,该缓冲阀能够在一定时间内减缓高压气体的释放所产生的压力震波,同时,该弹簧室受压缩的该弹簧在伸展时受到限制而缓慢释放其弹力;

6、在常闭式阀的该膜片的该中央部对该阀座的接近速度降低而减少冲击,并降低该阀座在闭合时产生激烈的喷流;

7、在常开式阀的该膜片的中央部离开该阀座的瞬间的移开速度减少,能够减缓局部负压的产生与减少激烈涡流激烈紊流的产生;

8、该缓冲阀的一内部流道包含有一内微气孔、一内腔室、一外气孔、一浮动球;该内部流道连通到内部的该气压室,也连通到外部的高压气源的该气体接头;该内腔室具有一轴心线、一内环面、一内侧端与一外侧端,该内侧端通过该内微气孔连通该气压室,该内微气孔设置于偏离该内腔室的该轴心线而靠近该内环面的位置,该内腔室的该外侧端通过该外气孔连通该气体接头,且该外气孔设置于该内腔室的该轴心线位置,该浮动球安置于该内腔室内且会随高压气流浮动,且该浮动球的外径d1小于该内腔室的内径d2,d1<d2;

9、该缓冲阀在操作时具备以下功能,包含有一高填充动作、一遮蔽动作、一解除动作、一遮蔽时间δt与一调整机制,其中,该解除动作包含有一解除机制;

10、该高填充动作,是指该气压室充填高压气体时,高压气体会由高压管路经过该外气孔进入该内腔室,并推动该浮动球移往该内微气孔且不会产生遮蔽,维持高压气体进入该气压室具有高填充动作;

11、该遮蔽动作,当该气压室释放高压气体时,高压气体经过该内微气孔进入该内腔室,并带动该浮动球移往该外气孔并遮蔽该外气孔来减缓高压气体的释放;该遮蔽动作是由该浮动球与该外气孔的内径d3开口会形成一圆形接触线c,该圆形接触线c无法达到气密的效果而只是会降低气体泄漏的速度;

12、该遮蔽动作是来自气体的压力与管路压力的一压差δp产生一迫紧力fp施加在该浮动球上所致,该迫紧力fp等于该压差δp乘以该圆形接触线c的圆面积;为了确保缓慢泄气,该内腔室的该外侧端也可以设有一微气孔连通该气体接头,且该微气孔的截面积不大于该内微气孔截面积的50%。

13、该解除动作,是指在该遮蔽动作下持续释放高压气体下,稍后气体压力降低后,该遮蔽动作会由该解除机制对该迫紧力fp解除,让该浮动球产生位移而不再遮蔽,而让残留的高压气体迅速排出;

14、该解除机制,是指运用该浮动球重量w、一弹力fs、一磁力fm的一种或一种以上方法,对该迫紧力fp加以抵抗并移动该浮动球,使该解除动作完成的机制;

15、该遮蔽时间δt,是指在该遮蔽动作产生直到该解除动作完成的期间称为该遮蔽时间δt;

16、该调整机制,是指对该遮蔽时间δt的长短是经由该解除动作的解除机制进行调整。

17、所述的微型机构的缓冲阀,其中,由该浮动球的圆心连结到该圆形接触线c成一圆锥角2θ。

18、所述的微型机构的缓冲阀,其中,该圆形接触线c是宽度狭小的环形带状结构。

19、所述的微型机构的缓冲阀,其中,该浮动球的外径d1小于该外气孔内径d3时,d1<d3,该圆形接触线c的面积等于该浮动球的外径截面积,且外径d1与内径d3间的间隙的环型面积不大于该内微气孔截面积的50%以下以达到缓慢泄气。

20、所述的微型机构的缓冲阀,其中,该遮蔽动作的该遮蔽时间δt长短与该迫紧力fp成正比;该遮蔽动作的该遮蔽时间δt长短与该圆锥角2θ大小成正比。

21、所述的微型机构的缓冲阀,其中,该解除机制是运用机械的重量w时,该遮蔽动作是该浮动球的重量w无法抵抗该迫紧力fp而使该浮动球被固定于该外气孔,该解除机制是该压差δp产生的该迫紧力fp无法抵抗该浮动球本身的重量w,让该浮动球产生位移到内腔室而不再遮蔽该外气孔。

22、所述的微型机构的缓冲阀,其中,该解除机制是运用机械的该弹力fs时,该遮蔽动作是该浮动球承受的该弹力fs无法抵抗该迫紧力fp而使该浮动球被固定于该外气孔,该解除机制是该压差δp产生的该迫紧力fp无法抵抗该浮动球承受的该弹力fs,让该浮动球产生位移到内腔室而不再遮蔽该外气孔。

23、所述的微型机构的缓冲阀,其中,该解除机制是运用该磁力fm时,该遮蔽动作是该浮动球承受的该磁力fm无法抵抗该迫紧力fp而使该浮动球被固定于该外气孔,该解除机制是该压差δp产生的该迫紧力fp无法抵抗该浮动球承受的该磁力fm,让该浮动球产生位移到内腔室而不再遮蔽该外气孔。

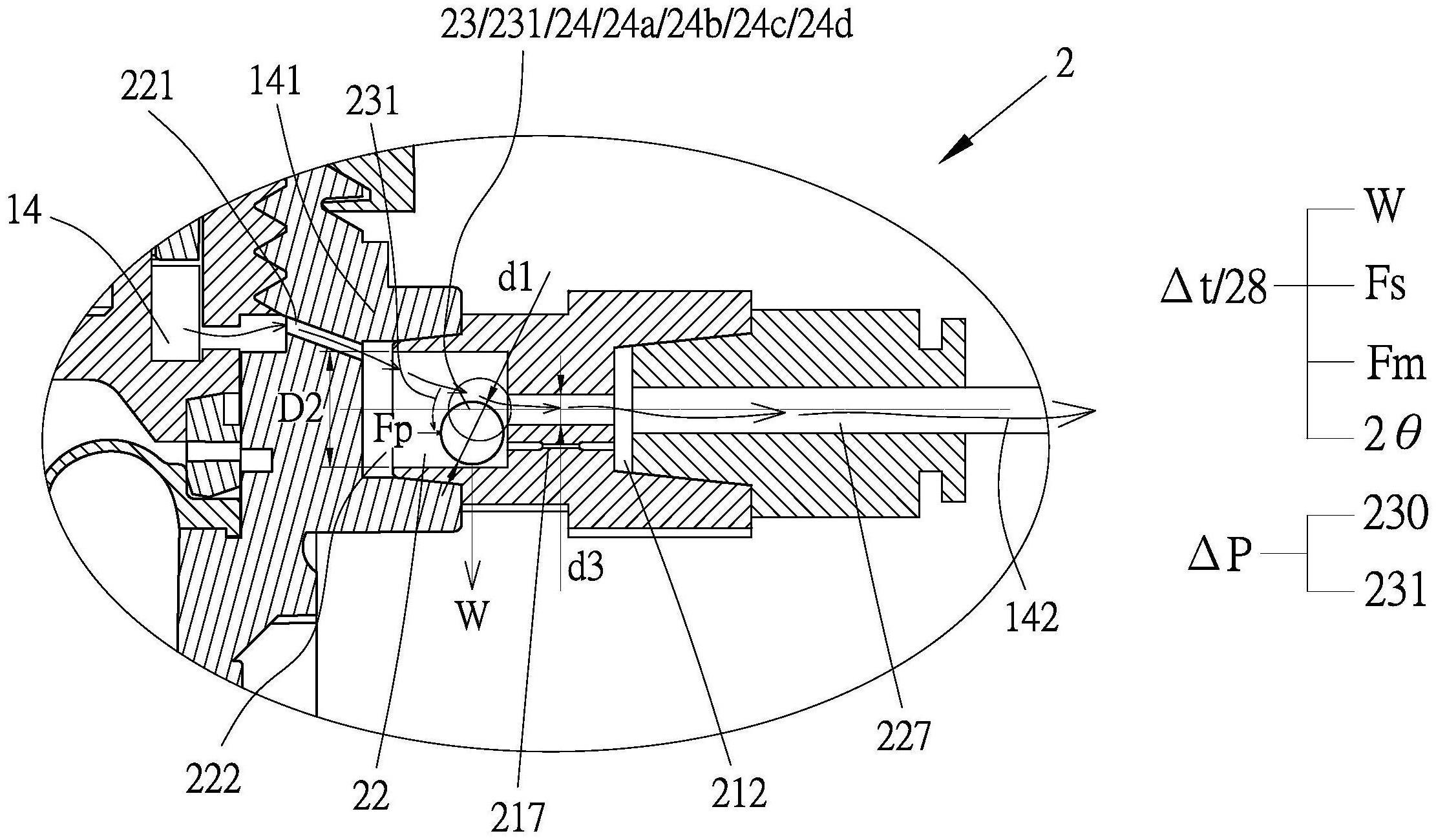

24、所述的微型机构的缓冲阀,其中,该缓冲阀的结构包含有:一微阀体、该呼吸孔与该浮动球;

25、该微阀体的外形为圆柱状,包含有该内腔室、一外腔室、一隔离部与该外气孔;

26、该呼吸孔包含有一内容室、该内微气孔,该呼吸孔装设于该气压室的外环壁上,该内微气孔设置于该内容室偏离该内腔室的该轴心线而靠近该内环面的位置;该微阀体的外环面能与该呼吸孔的该内容室耦合密封;该外腔室能用来安装该气体接头;

27、该隔离部位于该微阀体的中间并分隔位于二端的该内腔室与该外腔室,且该隔离部设有该外气孔连通该外腔室与该内腔室,该外气孔位于该轴心线。

28、所述的微型机构的缓冲阀,其中,该缓冲阀的结构包含有:一微阀体、一呼吸盖与该浮动球;

29、该微阀体的外形为圆柱状,包含有该内腔室、一外腔室、一隔离部与该外气孔;

30、该呼吸盖用来连接该呼吸孔,包含有一内容室、该内微气孔、一外螺牙等;

31、该呼吸盖的外螺牙能与该呼吸孔相耦合密封;

32、该内微气孔位于该呼吸盖上且偏离该内腔室的该轴心线而靠近该内环面的位置能与该呼吸孔相通;

33、该微阀体的外环面与该呼吸盖的该内容室相耦合密封;

34、该外腔室能用来安装该气体接头;

35、该隔离部位于该微阀体的中间并分隔位于二端的该内腔室与该外腔室,且该隔离部设有该外气孔连通该外腔室与该内腔室,该外气孔位于该轴心线。

36、所述的微型机构的缓冲阀,其中,该遮蔽动作是该浮动球的重量w无法抵抗该压差δp产生的该迫紧力fp而使该浮动球被固定于该外气孔。

37、所述的微型机构的缓冲阀,其中,该解除机制是该浮动球本身的重量w超过该压差δp产生的该迫紧力fp,使该浮动球产生位移到内腔室而不再遮蔽该外气孔。

38、所述的微型机构的缓冲阀,其中,该解除机制能确实完成是来自该浮动球的外径d1与该内腔室的内径d2的比例,d1/d2≤0.6。

39、所述的微型机构的缓冲阀,其中,该浮动球的外径d1大于该外气孔内径d3,且该圆锥角2θ满足10°≤θ≤60°。

40、所述的微型机构的缓冲阀,其中,该调整机制为调整该浮动球的重量w、外径d1与该圆锥角2θ参数进行调整。

41、所述的微型机构的缓冲阀,其中,该缓冲阀的结构包含有:一微阀体、该呼吸孔、该浮动球、一解除机制、一固定环与一转接头;

42、该微阀体的外形为圆柱状,包含有该内腔室、一连结室、一隔离部与该外气孔;

43、该呼吸孔包含有该内容室、该内微气孔,该呼吸孔装设于该气压室的外环壁上;

44、该微阀体的外环面能与该呼吸孔的该内容室耦合密封;

45、该内微气孔设置于该内容室偏离该内腔室的该轴心线而靠近该内环面的位置;

46、该隔离部装设于该内腔室与该连结室之间,且该隔离部设有该外气孔连通于该连结室与该内腔室,该外气孔位于该轴心线;

47、该连结室的内径大于该内腔室,能够气密固定该固定环与该转接头;

48、该转接头装设在该连结室内的开口端且位于该固定环的外侧,该转接头用来连接气体接头与高压管路并连通到该气压室;

49、圆柱形的该固定环包含有一轴孔与一个或一个以上的通气孔,该固定环可以被装设固定在该连结室底部并迫紧于该隔离部,该轴孔的内径小于该外气孔内径且该通气孔能与该外气孔相通;

50、该解除机制的结构包含有一调整轴、该固定环、一固定螺帽组、一微型弹簧;

51、该调整轴上包含有一外螺牙、一球座、一轴杆,盘形的该球座位于该调整轴的一端且具有内凹球面,该外螺牙位于该调整轴的另一端;

52、组装时该固定环先紧固于该连结室内部,该调整轴先套入该微弹簧并把其尾端穿过该外气孔与该轴孔,把该球座留在该内腔室这一侧,使该微型弹簧能被套在该调整轴上且迫紧于该球座与该固定环之间;该外气孔的内径大于该球座的外径,使该调整轴能在该内腔室与该外气孔内前后不受拘束的移动;

53、该轴杆与该轴孔成滑动配合来支撑该调整轴;穿过该轴孔的该调整轴的该外螺牙会伸出并装设该固定螺帽组,确保该调整轴在充填高压气体时不会从该固定环的位置松脱。

54、所述的微型机构的缓冲阀,其中,该缓冲阀的结构包含有:一微阀体、该呼吸孔、该浮动球、一解除机制、一固定环、一滑套与一转接头;

55、该微阀体的外形为圆柱状,包含有该内腔室、一连结室、一隔离部与该外气孔;

56、该呼吸孔包含有该内容室、该内微气孔,该呼吸孔装设于该气压室的外环壁上;

57、该微阀体的外环面能与该呼吸孔的该内容室耦合密封;

58、该内微气孔设置于该内容室偏离该内腔室的该轴心线而靠近该内环面的位置;

59、该隔离部装设于该内腔室与该连结室之间,且该隔离部设有该外气孔连通于该外腔室与该连结室,该外气孔位于该轴心线;

60、该连结室的内径大于该内腔室,可以密封固定该固定环并固定气密该转接头;

61、该转接头装设在该连结室内的开口端且位于该固定环的外侧,该转接头用来连接气体接头与高压管路并连通到该气压室;

62、圆柱形的该固定环包含有一个或一个以上的通气孔与一中心螺孔,该固定环可以被装设固定在该连结室底部并迫紧于该隔离部,该中心螺孔的内径小于该外气孔内径且该通气孔能与该外气孔相通;

63、该解除机制的结构具有一调整轴、该滑套、该固定环、一紧锁螺帽、该固定螺帽组与一微型弹簧;

64、该调整轴上包含有一外螺牙、一球座、一轴杆,盘形的该球座位于该调整轴的一端且具有内凹球面,该外螺牙位于该调整轴的另一端;

65、该滑套包含有一滑轴孔、一调整盘与一外螺牙;

66、组装时该固定环先紧固于该连结室内部,该滑套的该外螺牙先装上该紧锁螺帽直到该调整盘的位置,再跟该固定环的该中心螺孔耦合,该调整轴先套入该微型弹簧并把其尾端穿过该外气孔与该滑轴孔,把该球座留在该内腔室这一侧,而且该滑套的该外螺牙的外径大于该微形弹簧的外径,使该微型弹簧能被套在该调整轴上且迫紧于该球座与该滑套之间;

67、该外气孔的内径大于该球座的外径,使该调整轴能在该内腔室与该外气孔内前后不受拘束的移动;

68、该轴杆与该滑轴孔成滑动配合来支撑该调整轴;

69、该滑套的该调整盘可以旋转来调整前后位置并可以用该紧锁螺帽固定,该微型弹簧的位置将连动该滑套的位置而改变压缩位移δx;

70、穿过该滑套的该滑轴孔的该调整轴的外螺牙会伸出并装设该固定螺帽组,确保该调整轴在充填高压气体时不会从该滑套的位置松脱;

71、调整该滑套的位置对该微型弹簧的该压缩位移δx进行微调使该弹力fs产生改变,可以在固定该微型弹簧的该弹性系数k值固定下,且该浮动球的外径d1与重量w也固定下,就可以改变该弹力fs使该遮蔽时间δt长短能被调整。

72、所述的微型机构的缓冲阀,其中,该遮蔽动作是来自高压气体带动该浮动球紧贴于该球座上,高压气体产生的该压差δp产生该迫紧力fp施加于该浮动球,并经由该球座对该微形弹簧做迫紧后推产生一压缩位移δx与该弹力fs,该压缩位移δx为该微形弹簧的压缩量,fp≥fs。

73、所述的微型机构的缓冲阀,其中,该解除机制是该压差δp产生的该迫紧力fp无法抵抗该微型弹簧的该弹力fs,而把该浮动球推开移到该内腔室而不再遮蔽该外气孔,fp≤fs。

74、所述的微型机构的缓冲阀,其中,该解除机制不受限于该浮动球的重量w方向与该迫紧力f的方向的限制。

75、所述的微型机构的缓冲阀,其中,该解除机制能确实完成是来自该浮动球的外径d1与该内腔室的内径d2的比例,d1/d2≤0.8。

76、所述的微型机构的缓冲阀,其中,该浮动球的外径d1大于该外气孔内径d2,该圆锥角2θ满足15°≤θ≤80°。

77、所述的微型机构的缓冲阀,其中,该调整机制,该遮蔽时间δt可以由该浮动球的重量w、外径d1与该弹力fs等来进行调整,其中该弹力fs的调整是指调整该微型弹簧的该弹性系数。

78、所述的微型机构的缓冲阀,其中,该调整机制,包含有该固定螺帽组,可以设定该调整轴的该球座相对于该外气孔在该内腔室侧开口的相对位置,以确保该浮动球能确实完成该遮蔽动作与该解除动作。

79、所述的微型机构的缓冲阀,其中,该缓冲阀的结构包含有:一微阀体、一呼吸盖与一浮动球;

80、该微阀体的外形为圆柱状,包含有该内腔室、一外腔室、一隔离部、该外气孔与一磁性体;该外腔室能用来安装该气体接头;

81、该呼吸盖用来连接该呼吸孔,包含有一内容室、该内微气孔、一外螺牙与一中心柱;该呼吸盖的外螺牙能与该呼吸孔相耦合密封;该微阀体的该外环面与该呼吸盖的该内容室相耦合密封;

82、该呼吸盖的该中心柱被装设在该内容室底部中心位置且与该轴心线同心能伸入该内腔室;

83、该内微气孔偏离于该内腔室的该轴心线且位于该内侧端而靠近该内环面的位置能与该呼吸孔相通;

84、该浮动球为圆柱状,其前端为一球形曲面,其后端为一圆柱具有圆筒状一盲孔,该浮动球内部装设有一磁环,该磁环为长条环状且靠近该球形曲面装设,该轴心线可以延伸穿过该球型曲面的圆心,该磁环中心与该盲孔圆心为同心;

85、该隔离部位于该微阀体的中间并分隔位于二端的该内腔室与该外腔室,并由该外气孔相互连结,该外气孔位于该轴心线;

86、该磁性体为环状,装设在该隔离部靠近该内腔室侧与该外气孔同心;

87、该浮动球被安置在该内腔室并在该中心柱上能前后移动;该浮动球的该磁环与该微阀体的该磁性体间产生互斥的一磁力fm;

88、该遮蔽动作是该浮动球与该微阀体互斥的该磁力fm无法抵抗该压差δp产生的该迫紧力fp,fm<fp,而使该浮动球被固定于该外气孔;

89、该解除机制是该压差δp产生的该迫紧力fp无法抵抗该磁环与磁性体的互斥的该磁力fm,fm>fp,让该浮动球产生后退位移到该内腔室而不再遮蔽该外气孔。

90、所述的微型机构的缓冲阀,其中,该解除机制不受限于该浮动球的重量w方向与该迫紧力f的方向的限制。

91、所述的微型机构的缓冲阀,其中,该解除动作能确实完成是来自该浮动球的外径d1与该内腔室的内径d2的比例,d1/d2≤0.9。

92、所述的微型机构的缓冲阀,其中,该浮动球的外径d1大于该外气孔内径d2时,该圆锥角2θ满足10°≤θ≤80°。

93、所述的微型机构的缓冲阀,其中,该调整机制,该遮蔽时间δt可以由外径d1与该磁力fm来进行调整,其该磁力的调整机制是指调整该磁环与该微阀体的磁性体互斥力。

94、所述的微型机构的缓冲阀,其中,该解除机制的该浮动球重量w、弹力fs、磁力fm与该迫紧力fp没有方向的限制。

95、所述的微型机构的缓冲阀,其中,在常闭式阀当开阀状态转为闭阀状态,或在常开式阀当闭阀状态转为开阀状态;当高压气体释放时,该缓冲阀可以立即启动,在常闭式阀的该膜片的该中央部对该阀座的接近速度立即降低,而在常开式阀的该膜片的中央部离开该阀座的瞬间的移开速度立即降低。

96、所述的微型机构的缓冲阀,其中,在常闭式阀由开阀状态到闭阀状态过程与在常开式阀由闭阀状态到开阀状态过程,所述一定时间是指在高压气体释放时,该缓冲阀的遮蔽时间δt是全程地减缓高压气体的释放所产生的压力震波;在常闭式阀的该膜片的该中央部对该阀座的接近速度全程地降低而减少冲击,并降低该阀座在闭合时产生激烈的喷流;在常开式阀的该膜片的中央部离开该阀座的移开速度全程地减少,可以减缓局部负压的产生与减少激烈涡流激烈紊流的产生。

97、本发明提供一种微型阀机构的一缓冲阀,是一种双向阀,该缓冲阀装设在一气动膜片阀上,该气动膜片阀包含有有一气压缸、一膜片、一阀座等,该气压缸由一活塞分隔成一气压室与一弹簧室,该弹簧室装设一弹簧,该弹簧室与该气压室分别设有一呼吸孔,该气压室的该呼吸孔安装有该缓冲阀且该缓冲阀装设有一气体接头可以用来充填高压气体,该缓冲阀用来调节该气压室的高压气体的释放且不影响其高压气体对该气压室的填充速度,该缓冲阀具有一工具部位于该缓冲阀外侧用来安装或拆卸并能安装该气体接头;该膜片为一体的结构,具有一圆周部、一中央部与一弹性部构成,该弹性部的剖面形状类似ω形状的弧形曲线。

98、常闭式该膜片阀在高压气体释放时,该缓冲阀可以在一定时间内减缓高压气体的释放所产生的压力震波与该膜片的该中央部对该阀座的激烈冲击,减少该中央部对该阀座的接近速度并减少该阀座在闭合时产生激烈的喷流。

99、常开式该膜片阀在高压气体释放时,该缓冲阀可以在一定时间内减缓高压气体的释放所产生的压力震波与该中央部离开该阀座的瞬间的移开速度,可以减缓局部负压的产生与减少激烈涡流激烈紊流的产生。

100、其专利特征为:

101、该缓冲阀的一内部流道包含有一内微气孔、一内腔室、一外气孔、一浮动球等;该内部流道可以连通到内部的该气压室,也连通到外部高压气源的该气体接头;长圆筒状的该内腔室具有一轴心线、一内环面、一内侧端与一外侧端,该内侧端通过该内微气孔连通该气压室,该内微气孔设置于偏离该内腔室的该轴心线而靠近该内环面的位置,该内腔室的该外侧端通过该外气孔连通该气体接头,且该外气孔设置于该内腔室的该轴心线位置,该浮动球安置于该内腔室内且会随高压气流浮动,且该浮动球的外径d1小于该内腔室的内径d2,d1<d2。

102、该缓冲阀在操作时具备以下功能,包含有一高填充动作、一遮蔽动作、一解除动作(包含有一解除机制)、一遮蔽时间δt与一调整机制等。

103、该高填充动作,是指该气压室充填高压气体时,高压气体会由高压管路经过该外气孔进入该内腔室,并推动该浮动球移往该内微气孔且不会产生遮蔽,维持高压气体进入该气压室而具有高填充动作。

104、该遮蔽动作,当该气压室释放高压气体时,高压气体经过该内微气孔进入该内腔室,带动该浮动球移往该外气孔并遮蔽该外气孔来减缓高压气体的释放;该遮蔽动作是由该浮动球与该外气孔的内径d3开口会形成一圆形接触线c,该圆形接触线c无法达到气密的效果而只是会降低气体泄漏的速度。该遮蔽动作是来自气体的压力与管路压力的一压差δp产生一迫紧力fp施加在该浮动球上所致,该迫紧力fp等于该压差δp乘以该圆形接触线c的圆面积。

105、该解除动作,是指在该遮蔽动作下持续释放高压气体下,稍后气体压力降低后,该遮蔽动作会由该解除机制对该迫紧力fp解除,让该浮动球产生位移而不再遮蔽该外气孔,而让残留的高压气体迅速排出。该解除机制,是指运用该浮动球重量w、一弹力fs、一磁力fm等的一种或一种以上方法,对该迫紧力fp加以抵抗并移动该浮动球,使该解除动作完成的机制。

106、该遮蔽时间δt,是指在该遮蔽动作产生直到该解除动作完成的期间称为该遮蔽时间δt。在常闭式阀由开阀状态到闭阀状态过程与在常开式阀由闭阀状态到开阀状态过程,所述一定时间是指在高压气体释放时,该缓冲阀的遮蔽时间δt是全程地减缓高压气体的释放所产生的压力震波;在常闭式阀的该膜片的该中央部对该阀座的接近速度全程地降低而减少冲击,并降低该阀座在闭合时产生激烈的喷流;在常开式阀的该膜片的中央部离开该阀座的移开速度全程地减少,可以减缓局部负压的产生与减少激烈涡流激烈紊流的产生。

107、该调整机制,是指对该遮蔽时间δt的长短是经由该解除动作的该浮动球重量w、一弹力fs、一磁力fm等进行调整。

108、由该圆形接触线c连接一直线l1到该浮动球的中心,再由该浮动球的圆心与该外气孔的内径d3的该轴心线呈一直线l2,则直线l1与直线l2构成的一夹角θ,也就是由该浮动球的圆心连结到该圆形接触线c成一圆锥角2θ。该圆形接触线c也可以是宽度狭小的环形带状结构,例如在该外气孔的内径d3开口处形成导角。该浮动球的外径d1小于该外气孔内径d3时,d1<d3,该圆形接触线c的面积等于该浮动球的外径截面积,且外径d1与内径d3间的间隙的环型面积不大于该内微气孔截面积的50%以下以达到缓慢泄气。该遮蔽动作的该遮蔽时间δt长短与该迫紧力fp成正比;该遮蔽动作的该遮蔽时间δt长短与该圆锥角2θ大小成正比。

109、该解除机制是运用该浮动球的重量w时,该遮蔽动作是该浮动球的重量w无法抵抗该迫紧力fp而使该浮动球被固定于该外气孔,该解除机制是该压差δp产生的该迫紧力fp无法抵抗该浮动球本身的重量w,让该浮动球产生位移到内腔室而不再遮蔽该外气孔。

110、该解除机制是运用机械的该弹力fs时,该遮蔽动作是该浮动球承受的该弹力fs无法抵抗该迫紧力fp而使该浮动球被固定于该外气孔,该解除机制是该压差δp产生的该迫紧力fp无法抵抗该浮动球承受的该弹力fs,让该浮动球产生位移到内腔室而不再遮蔽该外气孔。

111、该解除机制是运用该磁力fm时,该遮蔽动作是该浮动球承受的该磁力fm无法抵抗该迫紧力fp而使该浮动球被固定于该外气孔,该解除机制是该压差δp产生的该迫紧力fp无法抵抗该浮动球承受的该磁力fm,让该浮动球产生位移到内腔室而不再遮蔽该外气孔。

112、第一实施例

113、本实施例根据

技术实现要素:

做进一步说明,该缓冲阀的结构包含有:一微阀体、该呼吸孔与该浮动球等;该微阀体的外形为圆柱状,包含有该内腔室、一外腔室、一隔离部与该外气孔等组成;该外腔室能用来安装该气体接头;该呼吸孔包含有一内容室、该内微气孔,该呼吸孔装设于该气压室的外环壁上,该内微气孔设置于该内容室偏离该内腔室的该轴心线而靠近该内环面的位置;该微阀体的外环面与该呼吸孔的该内容室耦合密封;该隔离部位于该微阀体的中间并分隔位于二端的该内腔室与该外腔室,且该隔离部设有该外气孔连通于该外腔室与该内腔室,该外气孔位于该轴心线。

114、第二实施例

115、本实施例根据发明内容做进一步说明,该缓冲阀的结构包含有:一微阀体、一呼吸盖与该浮动球等;该微阀体的外形为圆柱状,包含有该内腔室、一外腔室、一隔离部与该外气孔等组成;该呼吸盖用来连接该呼吸孔,包含有一内容室、该内微气孔、一外螺牙等;该呼吸盖的外螺牙能与该呼吸孔相耦合密封;该内微气孔位于该呼吸盖上且偏离该内腔室的该轴心线而靠近该内环面的位置能与该呼吸孔相通;该微阀体的外环面与该呼吸盖的该内容室相耦合密封;该外腔室能用来安装该气体接头;该隔离部位于该微阀体的中间并分隔位于二端的该内腔室与该外腔室,且该隔离部设有该外气孔连通于该外腔室与该内腔室,该外气孔位于该轴心线。

116、如第一实施例与第二实施例所述,该遮蔽动作是该浮动球的重量w无法抵抗该压差δp产生的该迫紧力fp而使该浮动球被固定于该外气孔。如第一实施例与第二实施例所述,该解除动作与该解除机制是该浮动球本身的重量w超过该压差δp产生的该迫紧力fp,使该浮动球产生位移到内腔室而不再遮蔽该外气孔。

117、如第一实施例与第二实施例所述,该解除动作能确实完成是来自该浮动球的外径d1与该内腔室的内径d2的比例,d1/d2≤0.6。如第一实施例与第二实施例所述,该浮动球的外径d1大于该外气孔内径d3,该圆锥角2θ,10°≤θ≤60°。

118、如第一实施例与第二实施例所述,该调整机制为调整该浮动球的重量w、外径d1与该圆锥角2θ等参数进行调整。

119、第三实施例

120、本实施例根据发明内容做进一步说明,该缓冲阀的结构包含有:一微阀体、该呼吸孔、该浮动球、一解除机制、一固定环与一转接头等;该微阀体的外形为圆柱状,包含有该内腔室、一连结室、一隔离部与该外气孔等组成;该呼吸孔包含有一内容室、该内微气孔等,该呼吸孔装设于该气压室的外环壁上;该微阀体的外环面与该呼吸孔的该内容室耦合密封;该内微气孔设置于该内容室偏离该内腔室的该轴心线而靠近该内环面的位置;该隔离部装设于该内腔室与该连结室之间,且该隔离部设有该外气孔连通于该连结室与该内腔室,该外气孔位于该轴心线;该连结室的内径大于该内腔室,可以气密固定该固定环与该转接头;该转接头装设在该连结室内的开口端且位于该固定环的外侧,该转接头用来连接气体接头与高压管路并连通到该气压室;圆柱形的该固定环包含有一轴孔与一个或一个以上的通气孔,可以被装设固定在该连结室底部并迫紧于该隔离部,该轴孔的内径小于该外气孔内径且该通气孔能与该外气孔相通。该解除机制的结构包含有一调整轴、该固定环、一固定螺帽组、一微型弹簧等;该调整轴上包含有一外螺牙、一球座、一轴杆等,盘形的该球座位于该调整轴的一端具有内凹球面,该外螺牙位于该调整轴的另一端;组装时该固定环先紧固于该连结室内部,该调整轴先套入该微弹簧并把其尾端穿过该外气孔与该轴孔,把该球座留在该内腔室这一侧,使该微型弹簧能被套在该调整轴上且迫紧于该球座与该固定环之间;该外气孔的内径大于该球座的外径,使该调整轴能在该内腔室与该外气孔内前后不受拘束的移动;该轴杆与该轴孔成滑动配合来支撑该调整轴;穿过该轴孔的该调整轴的外螺牙会伸出并装设该固定螺帽组,确保该调整轴在充填高压气体时不会从该固定环的位置松脱。

121、第四实施例

122、本实施例根据发明内容做进一步说明,该缓冲阀的结构包含有:一微阀体、该呼吸孔、该浮动球、一解除机制、一固定环、一滑套与一转接头等;该微阀体的外形为圆柱状,包含有该内腔室、一连结室、一隔离部与该外气孔等组成;该呼吸孔包含有一内容室、该内微气孔等,该呼吸孔装设于该气压室的外环壁上;该微阀体的外环面与该呼吸孔的该内容室耦合密封;该内微气孔设置于该内容室偏离该内腔室的该轴心线而靠近该内环面的位置;该隔离部装设于该内腔室与该连结室之间,且该隔离部设有该外气孔连通于该外腔室与该连结室;该连结室的内径大于该内腔室,可以密封固定该固定环并固定气密该转接头;该转接头装设在该连结室内的开口端且位于该固定环的外侧,该转接头用来连接气体接头与高压管路并连通到该气压室;圆柱形的该固定环包含有一个或一个以上的通气孔与一中心螺孔,可以被装设固定在该连结室底部并迫紧于该隔离部,该中心螺孔的内径小于该外气孔内径且能与该外气孔相通;该解除机制的结构具有一调整轴、该滑套、该固定环、一紧锁螺帽、该固定螺帽组与一微型弹簧等;该调整轴上包含有一外螺牙、一球座、一轴杆等,盘形的该球座位于该调整轴的一端具有内凹球面,该外螺牙位于该调整轴的另一端;该滑套包含有一滑轴孔、一调整盘与一外螺牙等;组装时该固定环先紧固于该连结室内部,该滑套的该外螺牙先装上该紧锁螺帽直到该调整盘的位置,再跟该固定环的该中心螺孔耦合,该调整轴先套入该微型弹簧并把其尾端穿过该外气孔与该滑轴孔,把该球座留在该内腔室这一侧,而且该滑套的该外螺牙的外径大于该微型弹簧的外径,使该微型弹簧能被套在该调整轴上且迫紧于该球座与该滑套之间;该外气孔的内径大于该球座的外径,使该调整轴能在该内腔室与该外气孔内前后不受拘束的移动;该轴杆与该滑轴孔成滑动配合来支撑该调整轴;该滑套的该调整盘可以旋转来调整前后位置并可以用该紧锁螺帽固定,该微型弹簧的位置将连动该滑套的位置而改变压缩位移δx;穿过该滑套的该滑轴孔的该调整轴的外螺牙会伸出并装设该固定螺帽组,确保该调整轴在充填高压气体时不会从该滑套的位置松脱;调整该滑套的位置对该微型弹簧的该压缩位移δx进行微调使该弹力fs产生改变,可以在固定该微型弹簧的该弹性系数k值固定下,且该浮动球的外径d1与重量w也固定下,就可以改变该弹力fs使该遮蔽时间δt长短能被调整。

123、如第三实施例与第四实施例所述,该遮蔽动作是来自高压气体带动该浮动球紧贴于该球座上,高压气体产生的该压差δp产生该迫紧力fp施加于该浮动球,并经由该球座对该微形弹簧做迫紧后推产生一压缩位移δx与该弹力fs,该压缩位移δx为该微形弹簧的压缩量,fp≥fs。如第三实施例与第四实施例所述,该解除动作与该解除机制,是该压差δp产生的该迫紧力fp无法抵抗该微形弹簧的该弹力fs,而把该浮动球推开移到该内腔室而不再遮蔽该外气孔,fp≤fs。

124、如第三实施例与第四实施例所述,该解除机制不受限于该浮动球的重量w方向与该迫紧力f的方向的限制。

125、如第三实施例与第四实施例所述,该解除动作能确实完成是来自该浮动球的外径d1与该内腔室的内径d2的比例,d1/d2≤0.8。如第三实施例与第四实施例所述,该浮动球的外径d1大于该外气孔内径d3,该圆锥角2θ,15°≤θ≤80°。

126、如第三实施例与第四实施例所述,该调整机制,该遮蔽时间δt可以由该浮动球的重量w、外径d1与该弹力fs等来进行调整,其中该弹力fs的调整是指调整该微型弹簧的该弹性系数。如第三实施例与第四实施例所述,该调整机制,包含有该固定螺帽组,可以设定该调整轴知该球座相对于该外气孔在该内腔式侧开口的相对位置,以确保该浮动球能确实完成该遮蔽动作与该解除动作。

127、第五实施例

128、本实施例根据发明内容做进一步说明,该缓冲阀的结构包含有:一微阀体、一呼吸盖与一浮动球等;该浮动球为圆柱状,其前端为一球形曲面,其后端为一圆柱具有圆筒状一盲孔,该浮动球内部装设有一磁环,该磁环为长条环状且靠近该球形曲面装设,其环形中心与该盲孔同心;该微阀体的外形为圆柱状,包含有该内腔室、一外腔室、一隔离部、该外气孔与一磁性体等组成;该外腔室能用来安装该气体接头;该隔离部位于该微阀体的中间并分隔位于二端的该内腔室与该外腔室,并由该外气孔相互连结,该外气孔装设于该隔离部的中心;该磁性体为环状,装设在该隔离部靠近该内腔室侧与该外气孔同心;该呼吸盖用来连接该呼吸孔,包含有一内容室、该内微气孔、一外螺牙与一中心柱等;该呼吸盖的外螺牙能与该呼吸孔相耦合密封;该内微气孔位于该呼吸盖上且偏离该内腔室的该轴心线而靠近该内环面位置能与该呼吸孔相通;该呼吸盖的该中心柱被装设在该内容室底部中心位置,能伸入该内腔室且能套入该浮动球的该盲孔中;该微阀体的外环面与该呼吸盖的该内容室相耦合密封;该浮动球被安置在该内部流道内并在该中心柱上能前后移动。

129、该浮动球的该磁环与该微阀体的磁性体间产生互斥的一磁力fm;该遮蔽动作是该浮动球与该微阀体互斥的该磁力fm无法抵抗该压差δp产生的该迫紧力fp,fm<fp,而使该浮动球被固定于该外气孔;该解除机制是该压差δp产生的该迫紧力fp无法抵抗该磁环与磁性体的互斥的该磁力fm,fm>fp,让该浮动球产生后退位移到该内腔室而不再遮蔽该外气孔。如第五实施例所述,该解除机制不受限于该浮动球的重量w方向与该迫紧力f的方向的限制。

130、如第五实施例所述,该解除动作能确实完成是来自该浮动球的外径d1与该内腔室的内径d2的比例,d1/d2≤0.8;如第五实施例所述,该浮动球的外径d1大于该外气孔内径d3时,该圆锥角2θ,15°≤θ≤80°。

131、如第五实施例所述,该调整机制,该遮蔽时间δt可以由该浮动球的重量w、外径d1与该磁力fm等来进行调整,其该磁力的调整机制是指调整该磁环与该微阀体的磁性体互斥力。

132、本发明以上的发明内容与各实施例的内容可以解决问题一、问题二、问题三、问题四与问题五,也完全满足需求一、需求二、需求三、需求四,达到洁净流体与颗粒悬浮流体输送的独特需求,以下将以数个实施例对本发明的内容作进一步的说明。

- 还没有人留言评论。精彩留言会获得点赞!