一种结构稳固的V型球阀的制作方法

一种结构稳固的v型球阀

技术领域

1.本实用新型涉及球阀技术领域,更具体的说是涉及一种结构稳固的v型球阀。

背景技术:

2.v型球阀的球芯呈特殊球扇形,阀关闭时,v型缺口与阀座产生楔形剪切作用,可将流体切断,防止卡死。v型球阀适用于除小口径、角型、三通连接外的大部分场合,特别适用于泥浆和含有纤维性介质,以及含有微小固体悬浮物介质的调节。现有的v型球阀在安装中存在v型球芯与阀体内腔存在偏心现象而影响后续阀座与v型阀芯之间的装配,针对前述缺陷,公开号为cn215293688u的中国专利公开了一种上下可调定心的v型球阀,它通过将上阀杆和下阀杆均设计成阶梯轴并在直径小的部分上套设有与阀体螺纹连接的调节螺母使得旋转调节螺母来调整v型阀芯与阀体内腔同轴,这种上下可调定心的v型球阀虽然解决了v型阀芯与阀体内腔偏心的问题,同时提高了v型阀芯结构的稳定性,但依旧存在缺陷,上阀杆和下阀杆均穿入阀体内腔中并与v型阀芯固定连接,上阀杆和下阀杆两者与阀体之间存在较大的间隙,流体对v型阀芯施加推力时,上阀杆和下阀杆两者在v型阀芯的带动下发生弯曲形变,影响后续v型阀芯的转动,同时若介质有腐蚀性或是高温状态下流经上阀杆和下阀杆,会造成上阀杆和下阀杆被腐蚀或是受热形变的问题。

技术实现要素:

3.针对现有技术存在的不足,本实用新型的目的在于提供一种上阀杆和下阀杆结构稳定的v型球阀。

4.为实现上述目的,本实用新型提供了如下技术方案:一种结构稳固的v型球阀,包括阀体、位于阀体内的v型阀芯、与v型阀芯形成硬密封的阀座、与v型阀芯连接的上阀杆和下阀杆,所述阀体上开设有两个分别供上阀杆和下阀杆穿插的阀杆孔,两个所述阀杆孔内均螺纹连接有调节螺母,所述上阀杆和下阀杆两者外壁上均同轴设置有与调节螺母顶触的凸环,所述上阀杆和下阀杆外均套设有限位于凸环和v型阀芯之间的轴套,位于同一个阀杆孔内的所述调节螺母与轴套分别位于凸环的两侧,两个所述轴套的外壁与其所在阀杆孔的内壁贴合,两个所述轴套伸入阀体内的一端均与v型球芯固定套接在一起。

5.作为本实用新型的进一步改进,两个所述轴套伸入阀体内的端面上同轴设置有外径小于轴套外径的卡接环,所述v型阀芯上设置有能套接在卡接环外并与轴套端面顶触的套环。

6.作为本实用新型的进一步改进,所述凸环和轴套之间设置有第一密封圈。

7.作为本实用新型的进一步改进,所述凸环和调节螺母之间设置有第二密封圈。

8.作为本实用新型的进一步改进,所述阀座的外壁沿其轴线方向呈阶梯状,所述阀座外径大的一端朝向v型阀芯,所述阀座外径小的部分外沿远离v型阀芯的方向依次套设有前端密封圈、弹簧座、弹簧压片、后端密封圈和支撑圈,所述弹簧座内设置有与弹簧压片顶触的弹簧,所述阀体内还设置有与支撑圈顶触的阀座压盖。

9.本实用新型的有益效果:上阀杆和下阀杆外壁上均设置有凸环,上阀杆和下阀杆外均套设有限位于凸环和v型阀芯之间的轴套,两个轴套伸入阀体内的一端均与v型阀芯固定套接,如此设计相比现有技术能填充上阀杆与阀杆孔之间以及下阀杆与阀杆孔之间的间隙,避免上阀杆和下阀杆发生弯曲的现象,确保了上阀杆和下阀杆结构的稳定性,利于后续v型阀芯能顺利转动,同时轴套对上阀杆和下阀杆形成保护,阻隔上阀杆和下阀杆两者与介质的接触,避免了上阀杆和下阀杆被腐蚀的情况,进一步确保上阀杆和下阀杆结构的稳定性。

附图说明

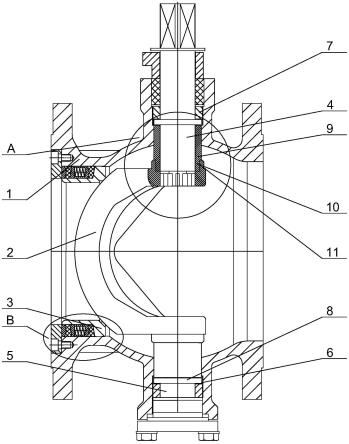

10.图1为本实用新型的结构示意图;

11.图2为图1中a处的放大图;

12.图3为图1中b处的放大图。

13.附图标记:1、阀体;2、v型阀芯;3、阀座;4、上阀杆;5、下阀杆;6、阀杆孔;7、调节螺母;8、凸环;9、轴套;10、卡接环;11、套环;12、第一密封圈;13、第二密封圈;14、前端密封圈;15、弹簧座;16、弹簧压片;17、后端密封圈;18、支撑圈;19、弹簧;20、阀座压盖。

具体实施方式

14.下面结合附图和实施例,对本实用新型进一步详细说明。其中相同的零部件用相同的附图标记表示。

15.参照图1至图3所示,本实施例的一种结构稳固的v型球阀,包括阀体1、位于阀体1内的v型阀芯2、与v型阀芯2形成硬密封的阀座3、与v型阀芯2连接的上阀杆4和下阀杆5,阀体1上开设有两个分别供上阀杆4和下阀杆5穿插的阀杆孔6,两个阀杆孔6内均螺纹连接有调节螺母7;

16.基于前述现有技术,上阀杆4和下阀杆5两者的直径小于其所在阀杆孔6的内径,上阀杆4和下阀杆5两者外壁上均一体成型有与调节螺母7顶触的凸环8,上阀杆4和下阀杆5外均套设有限位于凸环8和v型阀芯2之间的轴套9,位于同一个阀杆孔6内的调节螺母7与轴套9分别位于凸环8的两侧,轴套9内径与其所套设的上阀杆4或是下阀杆5的直径相匹配,两个轴套9的外径与其所在阀杆孔6的内径相匹配,两个轴套9伸入阀体1内的端面上同轴设置有外径小于轴套9外径的卡接环10,v型阀芯2上设置有能套接在卡接环10外并与轴套9端面顶触的套环11,安装过程中,先将v型阀芯置于阀体1内,再将两个轴套9分别装入两个阀杆孔6内且两个轴套9端部的卡接环10分别插入两个套环11内,直至轴套9端面与套环11端面贴合,卡接环10与套环11采用过盈配合或是过渡配合,接着在两个轴套9分别位于阀杆孔6内的端面上同轴放置第一密封圈12,接着将上阀杆4和下阀杆5分别装入阀杆孔6,上阀杆4和下阀杆5一端依次贯穿第一密封圈12和轴套9,继而将上阀杆4和下阀杆5穿入阀体1内的端部与v型阀芯固定连接,第一密封圈12限位于凸环8和轴套9之间,然后将两个第二密封圈13分别套设在上阀杆4和下阀杆5外,最后将两个调节螺母7分别套设在上阀杆4和下阀杆5外并旋入其所在的阀杆孔6内,直至v型阀芯2与阀体1内腔同轴设置,第二密封圈13限位于凸环8和调节螺母7之间;

17.轴套9与v型阀芯2连接的设计相比现有技术能填充上阀杆4与阀杆孔6之间以及下

阀杆5与阀杆孔6之间的间隙,避免上阀杆4和下阀杆5发生弯曲的现象,确保了上阀杆4和下阀杆5结构的稳定性,利于后续v型阀芯2能顺利转动,同时轴套9对上阀杆4和下阀杆5形成保护,阻隔上阀杆4和下阀杆5两者与介质的接触,避免了上阀杆4和下阀杆5被腐蚀的情况,进一步确保上阀杆4和下阀杆5结构的稳定性;卡接环10与套环11套接以及轴套9端面与套环11端面贴合的设计形成双重硬密封,避免介质渗透到轴套9内部的现象,同时在需要将轴套9与v型阀芯2分离时,能通过尖锐的工具插进轴套9与卡套11之间的缝隙将轴套9翘离v型阀芯2,利于后续轴套9拔离v型阀芯2;第一密封圈12用于密封凸环8和轴套9之间的间隙;第二密封圈13用于密封凸环8和调节螺母7之间的间隙。

18.作为改进的一种具体实施方式,参照图1和图3所示,阀座3的外壁沿其轴线方向呈阶梯状,阀座3外径大的一端朝向v型阀芯2,阀座3外径小的部分外沿远离v型阀芯2的方向依次套设有前端密封圈14、弹簧座15、弹簧压片16、后端密封圈17和支撑圈18,前端密封圈14和后端密封圈17采用石墨密封圈,石墨密封圈不仅具有形变能力,而且还能耐高温,弹簧座15、弹簧压片16和支撑圈18的外径均与其所在阀体1内腔直径相匹配,支撑圈18内壁与阀座3外壁贴合,弹簧座15内设置有弹簧19,弹簧19的两端分别与弹簧座15和弹簧压片16顶触且弹簧19处于压缩状态,将内径与支撑圈18内径相同的阀座压盖20装入阀体1内并利用螺栓将阀座压盖20定位于阀体1内,在弹簧19的弹力作用下,弹簧座15和弹簧压片16分别对前端密封圈14和后端密封圈17产生推力,支撑圈18与阀座压盖20顶触,在弹簧19弹力的继续作用下,前端密封圈14和后端密封圈17发生形变使得前端密封圈14和后端密封圈17两者内壁均与阀座3的外壁贴合以及前端密封圈14和后端密封圈17两者外壁均与阀体1内壁贴合,如此设计形成双重软密封,提高了阀座3与阀体1之间的密封性,同时支撑圈18的作用用于增加后端密封圈17与阀座压盖20之间的距离,相比直接将后端密封圈17与阀座压盖20贴合的设计能避免后端密封圈17形变后局部位于阀体1内并被介质冲刷而损坏的现象,同时也避免后端密封圈17粘连在阀座压盖20上而使得后续阀座压盖20拆卸困难的现象,支撑圈18对后端密封圈17和阀座压盖20起到保护作用。

19.以上所述仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1