高精度耐疲劳行星齿轮的制作方法

1.本申请涉及行星齿轮领域,尤其是涉及高精度耐疲劳行星齿轮。

背景技术:

2.行星齿轮是指除了能像定轴齿轮那样围绕着自己的转动轴转动之外,它们的转动轴还随着行星架绕其它齿轮的轴线转动的齿轮系统。绕自己轴线的转动称为“自转”,绕其它齿轮轴线的转动称为“公转”,就像太阳系中的行星,因此得名为行星齿轮。

3.行星齿轮一般包括一个太阳轮、若干个行星齿轮和一个齿轮圈,其中行星齿轮由行星架的固定轴支承,允许行星轮在支承轴上转动,行星齿轮和相邻的太阳轮、齿圈总是处于常啮合状态。

4.在长期工作后,齿轮圈的齿块容易被严重磨损,造成行星齿轮的精度和耐疲劳性下降,需要对齿轮圈进行更换。

5.在实现本申请过程中,发明人发现该技术中至少存在如下问题,现有的齿轮圈为一体结构,磨损后需要整体更换,导致更换成本较高,因此,现在提出高精度耐疲劳行星齿轮。

技术实现要素:

6.为了改善齿轮圈磨损后需要整体更换,导致更换成本较高的问题,本申请提供高精度耐疲劳行星齿轮。

7.本申请提供高精度耐疲劳行星齿轮,采用如下的技术方案:

8.高精度耐疲劳行星齿轮,包括齿轮圈和安装在齿轮圈内圈上的内齿环,所述内齿环的内圆周上环形设置有若干齿块,所述齿轮圈的内圆周上环形分布有多个t型槽,所述内齿环的外圆周上环形分布有多个与t型槽相适配的t型块;

9.所述t型块的两侧均开设有定位槽,所述齿轮圈位于t型槽的两侧均开设有凹槽,所述凹槽的内部设置有弹簧,所述弹簧的一端固定连接有与定位槽相适配的定位块,所述定位块的一侧开设有操作槽,所述齿轮圈靠近凹槽的位置开设有让位口。

10.通过采用上述技术方案,通过将齿块设置在能够与齿轮圈进行拆卸的内齿环上,可对内齿环进行单独更换,降低更换成本,此外,在安装内齿环时,只需将t型块对准t型槽滑入,使定位块在弹簧的弹力作用下插入定位槽内,对t型块进行固定,从而可将内齿环与齿轮圈进行组装;在拆卸内齿环时,只需将杆状工具沿让位口插入操作槽内,使用杆状工具推动定位块从定位槽内移出,即可将t型块从t型槽内滑出,对内齿环进行拆卸。

11.可选的,所述齿块的外表面设置有耐磨层。

12.通过采用上述技术方案,通过在齿块表面设置耐磨层,能够对齿块起到耐磨作用。

13.可选的,所述耐磨层为纳米陶瓷涂层。

14.通过采用上述技术方案,由于纳米陶瓷涂料具有防腐耐磨性能,从而能够提高齿块的耐磨效果。

15.可选的,所述定位块朝向t型槽开口的方向设置有斜角。

16.通过采用上述技术方案,通过斜角便于t型块滑入t型槽内。

17.可选的,所述凹槽的内壁开设有限位槽,所述定位块的一侧固定连接有限位块,所述限位块滑动连接在限位槽内。

18.通过采用上述技术方案,通过限位槽与限位块的配合,能够对定位块起到限位作用,提高定位块的稳定性。

19.可选的,所述让位口的内部设置有封堵块。

20.通过采用上述技术方案,封堵块用于对让位口进行密封遮盖。

21.可选的,所述封堵块为橡胶块。

22.通过采用上述技术方案,橡胶块具有一定的弹性,密封效果更好。

23.可选的,所述封堵块的外侧开设有易取槽。

24.通过采用上述技术方案,通过易取槽便于将封堵块从让位口内拔出。

25.综上所述,本申请具有以下有益效果:

26.1.本申请通过将齿块设置在能够与齿轮圈进行拆卸的内齿环上,在齿块磨损后,可对内齿环进行单独更换,降低更换成本;

27.2.本申请通过t型槽、t型块、定位槽、弹簧、定位块和操作槽的设置,方便了内齿环与齿轮圈的安装和拆卸,可提高内齿环的更换效率。

附图说明

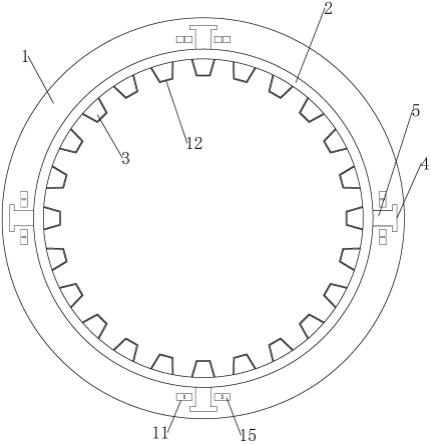

28.图1是本申请整体结构示意图。

29.图2是本申请t型槽处的剖面结构示意图。

30.附图标记说明:

31.1、齿轮圈;2、内齿环;3、齿块;4、t型槽;5、t型块;6、定位槽;7、凹槽;8、弹簧;9、定位块;10、操作槽;11、让位口;12、耐磨层; 13、限位槽;14、限位块;15、封堵块;16、易取槽。

具体实施方式

32.以下结合附图1-2对本申请作进一步详细说明。

33.请参照图1,高精度耐疲劳行星齿轮,包括齿轮圈1和安装在齿轮圈1内圈上的内齿环2,内齿环2的内圆周上环形设置有若干齿块3,通过将齿块3设置在能够与齿轮圈1进行拆卸的内齿环2上,可对内齿环2进行单独更换,降低更换成本。

34.齿块3的外表面设置有耐磨层12,耐磨层12为纳米陶瓷涂层,通过在齿块3表面设置耐磨层12,由于纳米陶瓷涂料具有防腐耐磨性能,从而能够提高齿块3的耐磨效果,延长齿块3的使用寿命。

35.参照图1和图2,齿轮圈1的内圆周上环形分布有多个t型槽4,内齿环2的外圆周上环形分布有多个与t型槽4相适配的t型块5,t型块5的两侧均开设有定位槽6,齿轮圈1位于t型槽4的两侧均开设有凹槽7,凹槽7的内部设置有弹簧8,弹簧8的一端固定连接有与定位槽6相适配的定位块9,定位块9朝向t型槽4开口的方向设置有斜角,通过斜角便于t型块5滑入t型槽4内。

36.在安装内齿环2时,只需将t型块5对准t型槽4滑入,使定位块9在弹簧8的弹力作用

下插入定位槽6内,对t型块5进行固定,从而可将内齿环2与齿轮圈1进行组装。

37.其中,凹槽7的内壁开设有限位槽13,定位块9的一侧固定连接有限位块14,限位块14滑动连接在限位槽13内,通过限位槽13与限位块14的配合,能够对定位块9起到限位作用,提高定位块9的稳定性。

38.参照图1和图2,定位块9的一侧开设有操作槽10,齿轮圈1靠近凹槽7的位置开设有让位口11,在拆卸内齿环2时,只需将杆状工具沿让位口11插入操作槽10内,使用杆状工具推动定位块9从定位槽6内移出,即可将t型块5从t型槽4内滑出,对内齿环2进行拆卸。

39.其中,让位口11的内部设置有封堵块15,封堵块15为橡胶块,封堵块15用于对让位口11进行密封遮盖,封堵块15的外侧开设有易取槽16,通过易取槽16便于将封堵块15从让位口11内拔出。

40.本申请的实施原理为:通过将齿块3设置在能够与齿轮圈1进行拆卸的内齿环2上,可对内齿环2进行单独更换,降低更换成本,此外,在安装内齿环2时,只需将t型块5对准t型槽4滑入,使定位块9在弹簧8的弹力作用下插入定位槽6内,对t型块5进行固定,从而可将内齿环2与齿轮圈1进行组装;在拆卸内齿环2时,只需将杆状工具沿让位口11插入操作槽10内,使用杆状工具推动定位块9从定位槽6内移出,即可将t型块5从t型槽4内滑出,对内齿环2进行拆卸。

41.以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

技术特征:

1.高精度耐疲劳行星齿轮,包括齿轮圈(1)和安装在齿轮圈(1)内圈上的内齿环(2),其特征在于:所述内齿环(2)的内圆周上环形设置有若干齿块(3),所述齿轮圈(1)的内圆周上环形分布有多个t型槽(4),所述内齿环(2)的外圆周上环形分布有多个与t型槽(4)相适配的t型块(5);所述t型块(5)的两侧均开设有定位槽(6),所述齿轮圈(1)位于t型槽(4)的两侧均开设有凹槽(7),所述凹槽(7)的内部设置有弹簧(8),所述弹簧(8)的一端固定连接有与定位槽(6)相适配的定位块(9),所述定位块(9)的一侧开设有操作槽(10),所述齿轮圈(1)靠近凹槽(7)的位置开设有让位口(11)。2.根据权利要求1所述的高精度耐疲劳行星齿轮,其特征在于:所述齿块(3)的外表面设置有耐磨层(12)。3.根据权利要求2所述的高精度耐疲劳行星齿轮,其特征在于:所述耐磨层(12)为纳米陶瓷涂层。4.根据权利要求1所述的高精度耐疲劳行星齿轮,其特征在于:所述定位块(9)朝向t型槽(4)开口的方向设置有斜角。5.根据权利要求1所述的高精度耐疲劳行星齿轮,其特征在于:所述凹槽(7)的内壁开设有限位槽(13),所述定位块(9)的一侧固定连接有限位块(14),所述限位块(14)滑动连接在限位槽(13)内。6.根据权利要求1所述的高精度耐疲劳行星齿轮,其特征在于:所述让位口(11)的内部设置有封堵块(15)。7.根据权利要求6所述的高精度耐疲劳行星齿轮,其特征在于:所述封堵块(15)为橡胶块。8.根据权利要求7所述的高精度耐疲劳行星齿轮,其特征在于:所述封堵块(15)的外侧开设有易取槽(16)。

技术总结

本申请公开了高精度耐疲劳行星齿轮,涉及行星齿轮技术领域,改善齿轮圈磨损后需要整体更换,导致更换成本较高的问题,包括齿轮圈和内齿环,所述内齿环的内圆周上环形设置有若干齿块,所述齿轮圈的内圆周上环形分布有多个T型槽,所述内齿环的外圆周上环形分布有多个与T型槽相适配的T型块,所述T型块的两侧均开设有定位槽,所述齿轮圈位于T型槽的两侧均开设有凹槽,所述凹槽的内部设置有弹簧,所述弹簧的一端固定连接有与定位槽相适配的定位块,所述定位块的一侧开设有操作槽,所述齿轮圈靠近凹槽的位置开设有让位口。本申请通过将齿块设置在能够与齿轮圈进行拆卸的内齿环上,可对内齿环进行单独更换,降低更换成本。降低更换成本。降低更换成本。

技术研发人员:张伟

受保护的技术使用者:杭州贝塔传动科技有限公司

技术研发日:2022.06.02

技术公布日:2022/9/22

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1