一种超高精度的安全泄压装置的制作方法

1.本实用新型涉及压力控制和调节技术领域,具体是一种超高精度的安全泄压装置。

背景技术:

2.当设备或管道内压力超过泄压装置设定压力时,即自动开启泄压,保证设备和管道内介质压力在设定压力之下,保护设备和管道,防止发生意外。泄压装置根据系统的工作压力能自动启闭,一般安装于承压系统的设备或管路上保护系统安全。

3.部分要求比较高的实际应用中,对于压力容器或者压力管道的开启压力和回座压力,会要求二者尽可能接近。比如在半导体等领域,要求管道内压力保持恒定,压力波动值过大会影响到工艺稳定性。

4.而根据国标《gb12241-2005安全阀一般要求》规定,传统安全泄压装置,对于不可压缩介质,整定压力和回座压力之间的压差,即启闭压差的最大值为整定压力的20%,整定压力即为设定的开启压力值。很显然,国标设置的启闭压差较大,难以满足要求严苛的特殊场合需要。针对这些高标准高要求场合,目前多采用压力传感器和电磁开关阀,来实现压力的精准控制。这样做的缺点有两个:

5.1、电磁阀和压力传感器等,导致设备成本大幅增加;

6.2、意外断电等情况下,电磁阀失效,从而使得系统暴露在安全泄压装置不能正常工作的风险下;

7.此外,启闭压差越大,也就是回座压力值距离整定压力值越远,那么排放出去的介质就越多,损耗就越大,因此经济性就越差,而且介质排放可能带来环保问题,也就间接的增加了企业应用的成本。

技术实现要素:

8.实用新型目的:本实用新型的目的是为了解决现有技术的不足,提供一种超高精度的安全泄压装置,它包括:主阀体,位于主阀体内的阀芯总成、阀芯总成的一端通过弹簧与压力调节螺母连接,阀芯总成的另一端与介质进入口相连,位于阀芯总成上的阀芯小端面和阀芯大端面,径向套设在阀芯小端面的阀芯密封垫片以及将阀芯大端面和介质进入口接通的压力感应通道;

9.所述的阀芯小端面和阀芯大端面面积之和与阀芯总成径向面积相同;

10.所述的主阀体上设有介质泄放口,阀芯总成在主阀体内的轴向移动实现介质泄放口和介质进入口的接通或断开;

11.将本泄压装置安装在容器内后,当容器内的压力明显低于安全泄压装置压力设定值或整定压力值时,那么弹簧的弹簧力大于介质压力合力,则阀芯密封垫片向右压紧阀体密封面,安全泄压装置处于关闭状态;此时的介质从介质进入口进入,通过压力感应通道进入充满阀芯大端面右侧的封闭内腔,该内腔处的压力和介质进入口处压力相等;

12.当容器内压力升高,使得介质压力合力大于弹簧力与摩擦力的总和,则阀芯总成向左移动,同时压缩弹簧,使得弹簧力升高,同时密封圈离开阀体密封面,使得储罐内介质从介质泄放口开始向外泄放,假设泄放速度大于储罐内压力上升速度,则储罐内压力随着泄放而降低;

13.通过调整阀芯小端面和阀芯大端面的面积比实现启闭压差的控制。

14.作为本实用新型的进一步优选,所述的阀芯大端面为环状,阀芯大端面右侧为封闭内腔,该内腔处的压力和介质进入口处压力相等。

15.作为本实用新型的进一步优选,阀芯总成的截面为“t”形,通过阶梯状设置阀芯小端面和阀芯大端面,实现阀芯小端面和阀芯大端面面积比的可控,最终得到可控的启闭压差。

16.作为本实用新型的进一步优选,所述的阀芯小端面和阀芯大端面与主阀体的接触面上分别设有支撑环,通过加设支撑环,保证了阀芯小端面和阀芯大端面与主阀体的接触面的密封性,从而保证了阀芯总成工作的可靠性。

17.作为本实用新型的进一步优选,所述的启闭压差为:

[0018][0019]

其中,ps为本技术方案中的设定压力值,pb为本技术方案中的容器回座压力值,p

b’为现有技术中的容器回座压力值,s

x

为阀芯小端面的面积,sd为阀芯径向总面积。

[0020]

作为本实用新型的进一步优选,所述的介质进入口和压力容器或者压力管道相连接。

[0021]

作为本实用新型的进一步优选,所述的主阀体的径向外侧套设有保护套,阀芯小端面、阀芯大端面和弹簧位于主阀体内靠近保护套的一侧。保护套用于防水汽灰尘异物酸雨等,保证内部弹簧等核心部件不受环境和杂质的影响。

[0022]

有益效果:本实用新型所述的一种超高精度的安全泄压装置,与现有技术相比,具有以下优点:

[0023]

(1)、通过对回座压力值和标准压力值之间的偏差可控,可以大幅提高设备的压力稳定精度,实现启闭压差从国标的最大20%缩小至5%;

[0024]

(2)、降低了介质排放损耗,减少损耗,减少环保压力,从而降低应用的成本;

[0025]

(3)、减少了压力容器和管道交替压力变化的频次和幅度,某种程度上,减少了交替压力导致的疲劳次数,从而可以有效保护和延长整个系统内所有承压零部件的寿命,包括储罐、管道、阀门、压力表、流量计等等。

附图说明

[0026]

图1为现有技术中泄压的全剖视图;

[0027]

图2为现有技术中泄压阀开启状态剖视图;

[0028]

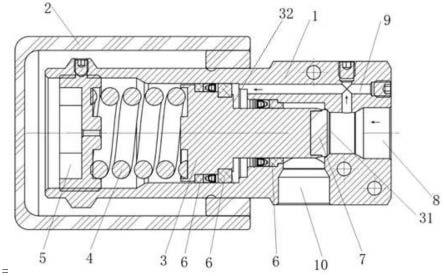

图3为本实用新型全剖视图;

[0029]

图4为本实用新型泄压状态全剖视图;

[0030]

图5为本实用新型的局部剖视图;

[0031]

图6为阀体密封面的局部放大图。

具体实施方式

[0032]

下面结合附图,进一步阐明本实用新型。

[0033]

如图1、图2所示为现有技术中泄压阀的剖视图,现有技术中的启闭压差的最大值为整定压力的20%,整定压力即为设定的开启压力值。这就导致排放出去的介质多,损耗大,经济性差,增加治理污染环境的成本。

[0034]

如图3所示为本实用新型所述的一种超高精度的安全泄压装置,它包括:主阀体1、保护套2、阀芯总成3、弹簧4、压力调节螺5、支撑环6、阀芯密封垫片7、介质进入口8、压力感应通道9和介质泄放口10;

[0035]

阀芯总成3穿设在主阀体1内、阀芯总成3的一端通过弹簧4与压力调节螺母5连接,阀芯总成3的另一端与位于主阀体1端部的介质进入口8相连,阀芯总成3上同轴设置有阀芯小端面31和阀芯大端面32,阀芯密封垫片7径向套设在阀芯小端面31上与阀体密封面71相抵,介质进入口8通过压力感应通道9与阀芯大端面32接通。

[0036]

实施例

[0037]

假设容器内压力升高,使得介质压力合力大于弹簧力与摩擦力的总和,则阀芯总成3向左移动,同时压缩弹簧4,使得弹簧力升高;同时密封垫片7离开阀体密封面71,使得储罐内介质从介质泄放口10开始向外泄放,如图4、图5、图6所示。假设此时的介质泄放速度大于储罐内压力上升速度,则储罐内压力随着泄放而降低;

[0038]

随着安全泄压装置开启泄放,当储罐内压力逐渐下降并低于安全压力设定值时,弹簧力大于介质压力合力,安全泄压装置重新关闭;

[0039]

当弹簧力和介质压力合力处于非平衡状态,阀芯总成3处于滑动状态会受到滑动摩擦力,或者阀芯总成3将动未动时,由于静态摩擦力作用,使得阀芯总成仍然处于静止状态,那么此时静态摩擦力对阀芯总受力起到了平衡作用。

[0040]

设定安全泄压装置的开启压力为设定值,则当安全泄压装置从开启泄压到压力下降后回座的过程中,在阀芯密封垫片7和阀体密封面71处于刚刚接触但尚未产生作用力的瞬间,倘若系统压力低于安全设定压力值,则弹簧力大于介质压力和摩擦阻力的合力,则阀芯总成3会受到向右的合力,在向右合力的作用下,继续向右移动,此时阀芯密封垫片7和阀体密封面71彼此紧紧受压并产生一定形变,直到阀芯密封垫片7对阀体密封面71的压力足够大,使得容器内介质逃逸阻力增大并不再排放时,此时的容器压力值,则为回座压力值。

[0041]

通过调节阀芯小端面31和阀芯大端面32的面积比例,从而改变回座压力值相对于标准压力值的偏差值,即启闭压差,得到启闭压差的依据如下:

[0042]

其介质进入口处的口径是固定值,假设设定压力值为ps,假定容器回座压力值为pb,回座状态时弹簧力为fb(忽略密封垫片微变形),阀芯小端面31的面积为s

x

,阀芯总成3径向总面积为sd,

[0043]

在回座状态时,阀芯密封垫片7和阀体密封面71之间的轴向压紧力为fh(以轴向力为标准值进行对比和衡量),此时阀芯总成3静止状态且未有移动倾向,因此没有静态摩擦力:

[0044]fh

=f

b-pb*sdꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

[0045]

假设容器压力刚好处于标准的设定压力值,此时理论上阀芯密封垫片7和阀体密封面71正好接触,但彼此作用力为零,由于弹簧4的位移等于回座状态时的位移,忽略阀芯

密封垫片7轻微变形导致弹簧力的差异值,所以这个状态时的弹簧力等于回座时的弹簧力:

[0046]

0=f

b-ps*sdꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

[0047]

(1)式-(2)式,可得:

[0048]fh

=(p

s-pb)*sdꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

[0049]

然而,现有技术中的安全泄压装置的阀芯没有大端,只有一个规定泄压口径,因此所对应的面积就是本实用新型里阀芯小端密封处的面积s

x

,因此由上面推导可知,现有技术中回座状态时的阀芯密封垫片和阀体密封面之间的轴向压紧力f

h’(以轴向力为标准值进行对比和衡量)为:

[0050]fh’=(p

s-pb)*s

x

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

[0051]

由于sd》s

x

,因此fh》f

h’,因此本实用新型的密封压紧力更大,二者的比例关系为,(3)式除以(4)式可得:

[0052]fh

/f

h’=sd/s

x

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5)

[0053]

由公式(5)可以得知,通过调节阀芯小端面31和阀芯大端面32的面积,就可以实现不同的压力大小值。由于前面约定,对于规定好额定泄流尺寸的安全泄压装置,其介质进入口处的口径是固定值,因此同等密封口径,压紧力越大,密封性越好。上述推导基于的假设是:标准设定压力值和回座压力值为固定不变的数值的情况。

[0054]

如果假设对于规定好额定泄流尺寸的安全泄压装置,其介质进入口处的口径是固定值,如果阀芯密封垫片7的尺寸相同,阀体密封面71处的尺寸和光洁度等物理特性参数也相同,则本实用新型和传统结构,实现回座有效密封时候的压紧力,在理论上就是相等的,即fh=f

h’,那么此时二者的回座压力pb和p

b’就是不相等的:

[0055]fh

=(p

s-pb)*sdꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(6)

[0056]fh

=(p

s-p

b’)*s

x

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(7)

[0057]

由上式(6)和(7)可得标准压力值与回座压力值的偏差值的比例:

[0058][0059]

对比实验数据

[0060]

本实用新型产品已经试制样品并做过测试验证,本实验采用2.41兆帕整定压力,采用法液空公司提供的液氮杜瓦瓶进行测试,

[0061]

杜瓦瓶上安装本泄压装置,5次实验数据表明,启闭压差值分别为:4.9%、4.8%、4.9%、4.95%、4.85%。

[0062]

杜瓦瓶上原装的进口品牌的、采用现有技术的传统安全阀,5次实验数据表明,启闭压差分别为:18.9%、16.8%、17.9%、16.9%、19.8%。

[0063]

根据对比实验数据可知,启闭压差从国标的最大20%,缩小到5%以内,通过降低启闭压差,可以大幅提高设备的压力稳定精度,降低介质排放损耗,提高经济性,避免因启闭压差可能带来的环保问题出现,减少了压力容器和管道交替压力变化的频次和幅度,某种程度上,减少了交替压力导致的疲劳次数,从而可以有效保护和延长整个系统内所有承压零部件的寿命,包括储罐、管道、阀门、压力表、流量计等等

[0064]

上述实施方式只为说明本实用新型的技术构思及特点,其目的是让熟悉该技术领域的技术人员能够了解本实用新型的内容并据以实施,并不能以此来限制本实用新型的保

护范围。凡根据本实用新型精神实质所做出的等同变换或修饰,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1