一种双向压力平衡式旋塞阀开启机构的制作方法

1.本实用新型涉及钻井作业技术领域,尤其涉及一种双向压力平衡式旋塞阀开启机构。

背景技术:

2.井控内防喷工具大类中需要使用旋塞阀,目的是能够在带有高压紧急情况下及时安全开启设备防止事故发生,确保设备和人员的安全,而设计中需要保证设备、人员安全的情况下尽最大努力减小开启扭矩为首要,避免因不同井口或不同的压力的特殊情况下造成机构难以开启,给井口作业带来一定的难度;如果强行开启可能导致机构中密封球体开裂,再也无使用,不仅耽误作业时间降低效率,更主要的是存在着极大的安全隐患。为了解决现有技术中旋塞阀在带有高压情况下不能安全开启机构的问题,本技术设计了一种双向压力平衡式旋塞阀开启机构,目的是针对高压情况下安全开启难度大,容易事故,而专门设计的开启扭矩小安全快捷的机构。

技术实现要素:

3.本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种双向压力平衡式旋塞阀开启机构。

4.为了解决上述技术问题,本实用新型采用的技术方案是:

5.一种双向压力平衡式旋塞阀开启机构,包括内部开设有水平通道的阀体、互锁活塞ⅰ、密封堵头、互锁活塞ⅱ、压力平衡通道、橡胶密封垫、压紧螺钉、调节锁紧螺母、安全密封座ⅰ、密封球体、安全密封座ⅱ、嵌入密封垫、挤压弹簧、开启旋钮、环形密封圈,由上述结构分别组成压力平衡机构,安全密封机构和小扭矩开启机构,所述压力平衡结构包括互锁活塞ⅰ、密封堵头、互锁活塞ⅱ、压力平衡通道、橡胶密封垫和压紧螺钉,所述压力平衡通道开设在阀体水平通道的下方,所述压力平衡通道的两侧分别密封连接有互锁活塞ⅰ和互锁活塞ⅱ,所述压力平衡通道的一侧贯穿阀体的内壁并且与外界连通,所述压力平衡通道与外界的连接处密封连接有密封堵头,所述密封堵头通过压紧螺钉与阀体固定连接,所述安全密封机构包括调节锁紧螺母、安全密封座ⅰ、密封球体、安全密封座ⅱ、嵌入密封垫和挤压弹簧,所述调节锁紧螺母将安全密封座ⅰ与密封球体相互固定,安全密封座ⅱ固定设置在密封球体远离安全密封座ⅰ的一侧,所述挤压弹簧将安全密封座ⅱ与阀体连接,所述安全密封座ⅰ和安全密封座ⅱ与密封球体的连接处设置多个嵌入密封垫,所述小扭矩开启机构包括开启旋钮和环形密封圈,所述开启旋钮设置在密封球体的顶部,所述阀体位于密封球体的上方开设有连接槽,所述连接槽密封设置有开启旋钮,所述开启旋钮与连接槽的内壁固定连接有环形密封圈,所述开启旋钮中开设有启动槽。

6.为了更好地解决上述技术问题,本实用新型采用的进一步技术方案是:所述密封球体采用不锈钢材料制成,所述阀体采用硬质合金材料制成,所述安全密封座ⅰ和安全密封座ⅱ的密封面加有聚四氟乙烯材质的密封层。

7.为了更好地解决上述技术问题,本实用新型采用的进一步技术方案是:所述启动槽的槽口部分与旋钮扳手的工作面相匹配,所述安全密封座ⅰ和安全密封座ⅱ的外侧壁嵌设有多个环形密封圈,多个所述环形密封圈共同密封水平通道,所述阀体两端通过油管套管扣型分别连接在油管上。

8.本实用新型的优点是:具有压力平衡功能、可选性双向作业功能、扭矩小快捷开启功能、高效安全密封功能,其机构体积小、合理紧凑,不仅安全环保还降低劳动强度大大提高了工作效率。压力平衡功能:克服以往密封球体受阀体单端方向的压力挤压,而造成机构开启扭矩大及高压无法打开的现象,本机构设计了压力平衡机构,是依靠自动液压互锁的方式来保证球体空间压力与所带压力的一端阀体内压力平衡使球体处于自由状态容易开启。可选性双向作业功能:克服了原有单端使用的约束,本机构具有双向使用的功能,任意一端连接均具有压力平衡功能,在作业时可根据现场扣型连接情况的需要可选择性连接。操作方便快捷。 扭矩小快捷开启功能:设计了压力平衡的情况下开启机构,即密封球体外部与阀体形成的密封腔内的压力与进入阀体内任意一端所具有的压力平衡。使球体在密封的情况下轻松开启,既减小了开启扭矩的同时又提高了机构的安全系数延长使用寿命。高效安全密封功能:机构中的所用球体的材质采用不锈钢材料做成的,具有承压耐腐的优点;阀座面为硬质合金具有承压受力均匀,防变形稳压的优点,密封面加有聚四氟乙烯,弹性大、密封稳定、安全可靠。

附图说明

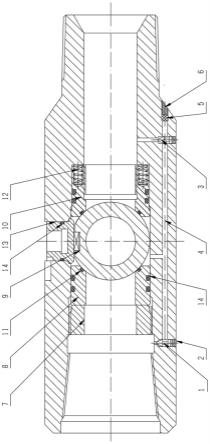

9.图1为本实用新型提出的一种双向压力平衡式旋塞阀开启机构的机构整体图;

10.图2为本实用新型提出的一种双向压力平衡式旋塞阀开启机构中压力平衡密封状态的下互锁活塞ⅰ打开的结构示意图;

11.图3为本实用新型提出的一种双向压力平衡式旋塞阀开启机构中压力平衡密封状态的下互锁活塞ⅱ关闭的结构示意图;

12.图4为本实用新型提出的一种双向压力平衡式旋塞阀开启机构中压力液压互锁状态下互锁活塞ⅰ关闭的结构示意图;

13.图5本实用新型提出的一种双向压力平衡式旋塞阀开启机构中压力液压互锁状态下互锁活塞ⅱ打开的结构示意图。

14.图中:1互锁活塞ⅰ、2密封堵头、3互锁活塞ⅱ、4压力平衡通道、5橡胶密封垫、6压紧螺钉、7调节锁紧螺母、8安全密封座ⅰ、9密封球体、10安全密封座ⅱ、11嵌入密封垫、12挤压弹簧、13开启旋钮、14环形密封圈。

具体实施方式

15.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

16.如图1-5所示,一种双向压力平衡式旋塞阀开启机构,包括内部开设有水平通道的阀体、互锁活塞ⅰ1、密封堵头2、互锁活塞ⅱ3、压力平衡通道4、橡胶密封垫5、压紧螺钉6、调节锁紧螺母7、安全密封座ⅰ8、密封球体9、安全密封座ⅱ10、嵌入密封垫11、挤压弹簧12、开启旋钮13、环形密封圈14,由上述结构分别组成压力平衡机构,安全密封机构和小扭矩开启

机构。压力平衡结构包括互锁活塞ⅰ1、密封堵头2、互锁活塞ⅱ3、压力平衡通道4、橡胶密封垫5和6压紧螺钉,压力平衡通道4开设在阀体水平通道的下方,压力平衡通道4的两侧分别密封连接有互锁活塞ⅰ1和互锁活塞ⅱ3,压力平衡通道4的一侧贯穿阀体的内壁并且与外界连通,压力平衡通道4与外界的连接处密封连接有密封堵头2,密封堵头2通过压紧螺钉6与阀体固定连接。安全密封机构包括调节锁紧螺母7、安全密封座ⅰ8、密封球体9、安全密封座ⅱ10、嵌入密封垫11和挤压弹簧12,调节锁紧螺母7将安全密封座ⅰ8与密封球体9相互固定,安全密封座ⅱ10固定设置在密封球体9远离安全密封座ⅰ8的一侧,挤压弹簧12将安全密封座ⅱ10与阀体连接,安全密封座ⅰ8和安全密封座ⅱ10与密封球体9的连接处设置多个嵌入密封垫11。小扭矩开启机构包括开启旋钮13和环形密封圈14,开启旋钮13设置在密封球体9的顶部,阀体位于密封球体9的上方开设有连接槽,连接槽密封设置有开启旋钮13,开启旋钮13与连接槽的内壁固定连接有环形密封圈14,开启旋钮13中开设有启动槽15。

17.密封球体9采用不锈钢材料制成,阀体采用硬质合金材料制成,安全密封座ⅰ8和安全密封座ⅱ10的密封面加有聚四氟乙烯材质的密封层,启动槽15的槽口部分与旋钮扳手的工作面相匹配,安全密封座ⅰ8和安全密封座ⅱ10的外侧壁嵌设有多个环形密封圈14,多个环形密封圈14共同密封水平通道,阀体两端通过油管套管扣型分别连接在油管上。

18.井下作业的时需要将旋塞阀按照连接扣型两端分别连接在油管上,以压力走向眼沿图1左侧方向举例,压力走向主要通过调节锁紧螺母7和安全密封座ⅰ、挤压密封球体9和阀体另一端即右侧端安全密封座ⅱ10,在挤压弹簧12的作用下同时挤压密封球体9,通过嵌入密封垫11以及环形密封圈14及形成安全密封机构。

19.压力另一个走向是压力从左侧端进入阀体内腔内推动互锁活塞ⅰ1移动打开,通过密封堵头2限位密封,此时压力从互锁活塞ⅰ1的尖端进入压力平衡通道4推动互锁活塞ⅱ3移动关闭,一开一关形成液压互锁,通道末端是靠橡胶密封垫5密封管路由压紧螺钉6拧压在阀体上。

20.此时压力直接进入到密封球体9外与安全密封座ⅰ8、安全密封座ⅱ10、嵌入密封垫11、开启旋钮13、环形密封圈14以及阀体形成的密封腔内,即阀体左侧端入口与密封球体9所在的空间的压力平衡,球体处于自由状态,球体阻力极小容易开启。

21.下一步进入小扭矩开启机构,在以上压力平衡的状态下,将旋钮扳手插入开启旋钮13中按指定的标识开启方向旋转90度即为开启,球体此时所在的空间的压力与外部入口压力平衡,球体处于自由状态,球体阻力极小因此开启扭矩就小,克服外部入口压力挤压使球体难以开启及损伤严重的难题,从而达到开启扭矩小快捷方便、提高了工作效率及延长使用寿命的效果。

22.反之如果压力从右侧端进入阀体内腔内,压力走向主要通过安全密封座ⅱ10挤压密封球体9,阀体的另一端左侧端通过安全密封座ⅰ8在调节锁紧螺母7的锁紧下同时挤压密封球体9,其另一端通过嵌入密封垫11以及环形密封圈14及形成安全密封机构。

23.压力另一个走向是压力从右侧端进入阀体内腔内推动互锁活塞ⅱ3移动打开,通过密封堵头2限位密封,此时压力从互锁活塞ⅱ3的尖端进入压力平衡通道4推动互锁活塞ⅰ1移动关闭,一开一关形成液压互锁。

24.此时压力直接进入到9密封球体外与8安全密封座ⅰ10安全密封座ⅱ11嵌入密封垫13开启旋钮14“o”形密封圈以及阀体形成的密封腔内,即阀体右侧端入口的压与9密封球体

所在的空间的压力平衡,球体处于自由状态,球体阻力极小。

25.液压互锁状态在以上压力平衡的状态下,将旋钮扳手插入开启旋钮13中按指定的标识开启方向旋转90度即为开启,球体此时所在的空间的压力与外部入口压力平衡,球体处于自由状态,球体阻力极小因此开启扭矩就小,克服外部入口压力挤压使球体难以开启及损伤严重的难题,从而达到开启扭矩小快捷方便、提高了工作效率及延长使用寿命的效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1