整体式锥形联轴套及回转阀门的制作方法

1.本实用新型涉及阀门装置技术领域,尤其涉及一种整体式锥形联轴套及回转阀门。

背景技术:

2.90度回转阀门包括执行器、阀门本体,执行器的驱动轴与阀门本体的回转轴通过整体式锥形联轴套可拆卸连接在一起。目前,常用的整体式锥形联轴套是用螺钉连接两半连轴套来实现夹紧,这种联轴套在传递扭矩大、阀门开关频率高、管道系统有震动的工况中螺钉容易断裂、松动,严重影响其使用寿命以及90度回转阀门的使用寿命。

技术实现要素:

3.本实用新型解决的技术问题是提供一种使用寿命较长的整体式锥形联轴套。

4.本实用新型解决其技术问题所采用的技术方案是:整体式锥形联轴套,包括联轴套本体和夹紧机构,联轴套本体的中上部为上小下大的锥台形,联轴套本体的中间设置有连接孔,连接孔上下贯通,连接孔的一侧设置有第一调整槽,连接孔的另一侧设置有第二调整槽,第一调整槽和第二调整槽上下贯通设置在联轴套本体内,连接孔的两侧分别和第一调整槽、第二调整槽相互连通,第一调整槽的末端设置在联轴套本体内且为封闭设置,第二调整槽的末端延伸至联轴套本体体壁外且设有开口的,第二调整槽一侧的联轴套本体内设置有半圆形水平调整槽;

5.夹紧机构包括夹紧壳体和活塞夹紧座,夹紧壳体的中间设置有第一夹紧孔,第一夹紧孔上下贯通,第一夹紧孔旁设置有夹紧座安装腔,夹紧座安装腔呈上下方向设置,夹紧座安装腔与第一夹紧孔相连通,夹紧壳体上设置有动力介质进入连接孔,动力介质进入连接孔与夹紧座安装腔相连通,活塞夹紧座设置在夹紧座安装腔中,活塞夹紧座能够在夹紧座安装腔中上下移动;

6.活塞夹紧座的中间设置有第二夹紧孔,第二夹紧孔上下贯通,且第二夹紧孔与第一夹紧孔同轴设置,第二夹紧孔为上小下大的锥台形,第二夹紧孔的锥台形状与联轴套本体中上部的锥台形状相同;

7.联轴套本体设置在第二夹紧孔与第一夹紧孔中,且联轴套本体中下部的外壁与第一夹紧孔的内壁贴靠连接在一起,联轴套本体中上部设置在第二夹紧孔中,在动力介质的作用下,活塞夹紧座能够在夹紧座安装腔中向下移动使联轴套本体中上部的外壁与第二夹紧孔的内壁相匹配贴靠连接在一起,从而将联轴套本体夹紧。

8.进一步的是,第一调整槽的底部为u形,半圆形水平调整槽的底部为u形。

9.进一步的是,动力介质进入连接孔设置在夹紧壳体的上部,且动力介质进入连接孔位于活塞夹紧座的上方;

10.还包括排气孔,排气孔设置在夹紧壳体的下部,排气孔与夹紧座安装腔相连通,且排气孔位于活塞夹紧座的下方。

11.进一步的是,动力介质进入连接孔为螺纹连接孔。

12.进一步的是,还包括动力介质排出阀门,动力介质排出阀门与夹紧座安装腔相连通,且动力介质排出阀门位于活塞夹紧座的上方。

13.进一步的是,夹紧座安装腔的侧壁与活塞夹紧座之间设置有密封结构。

14.进一步的是,夹紧壳体包括壳体上部和壳体下部,壳体上部和壳体下部通过连接件可拆卸连接在一起。

15.进一步的是,联轴套本体的中下部为上大下小的锥台形,第一夹紧孔中下部为上大下小的锥台形,第二夹紧孔中下部的锥台形状、联轴套本体中下部的锥台形状与联轴套本体中上部的锥台形状相同。

16.此外,本实用新型还要解决的技术问题是提供一种使用寿命较长的回转阀门。

17.回转阀门,包括执行器、阀门本体,还包括上述的整体式锥形联轴套,执行器的驱动轴与阀门本体的回转轴通过整体式锥形联轴套可拆卸连接在一起。

18.优选的是,还包括支架,支架的上部与执行器相连接,支架的下部与阀门本体相连接,整体式锥形联轴套设置在支架中。

19.本实用新型的有益效果是:通过设置有夹紧机构,联轴套本体设置在夹紧机构中,通过向夹紧机构通入动力介质使活塞夹紧座在夹紧座安装腔中向下移动使联轴套本体中上部的外壁与第二夹紧孔的内壁相匹配贴靠连接在一起,从而将联轴套本体夹紧,这样设置使得夹紧机构能够提供更大更牢固的夹紧力,降低出现断裂、松动的可能性,提高了整体式锥形联轴套以及90度回转阀门的使用寿命,同时本实用新型整体式锥形联轴也更方便在狭窄空间进行安装。更进一步,整体式锥形联轴设置有第一调整槽、第二调整槽以及半圆形水平调节槽,执行器做90度回转带动回转轴回转来开关阀门时,由于联轴套与回转轴、执行器的驱动轴紧密贴合,因此对三者的接触面不会造成任何损伤,本实用新型的联轴套避免了死区的存在,即保证了阀门开关准确到位,利于阀门密封或调节,精度高,结构简单,使用方便,实用性较强。

附图说明

20.图1是整体式锥形联轴套正视剖视图;

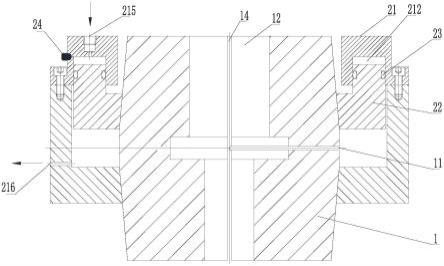

21.图2是整体式锥形联轴套俯视图;

22.图3是联轴套本体未夹紧时的示意图;

23.图4是夹紧机构的示意图;

24.图5是回转阀门的示意图;

25.标记为:联轴套本体1、半圆形水平调整槽11、连接孔12、第一调整槽13、第二调整槽14、夹紧机构2、夹紧壳体21、第一夹紧孔211、夹紧座安装腔212、壳体上部213、壳体下部214、动力介质进入连接孔215、排气孔216、活塞夹紧座22、第二夹紧孔221、密封结构23、动力介质排出阀门24、执行器3、阀门本体4、支架5。

具体实施方式

26.下面结合附图和具体实施方式对本实用新型进一步说明。

27.下文中所涉及的方位均以图1中各部件所处的方位为基准。

28.如图1、图2、图3和图4所示,本实用新型整体式锥形联轴套,包括联轴套本体1和夹紧机构2,联轴套本体1的中上部为上小下大的锥台形,联轴套本体1的中间设置有连接孔12,连接孔12上下贯通,连接孔12的一侧设置有第一调整槽13,连接孔12的另一侧设置有第二调整槽14,第一调整槽13和第二调整槽14上下贯通设置在联轴套本体1内,连接孔12的两侧分别和第一调整槽13、第二调整槽14相互连通,第一调整槽13的末端设置在联轴套本体1内且为封闭设置,第二调整槽14的末端延伸至联轴套本体1体壁外且设有开口的,第二调整槽14一侧的联轴套本体1内设置有半圆形水平调整槽11;

29.夹紧机构2包括夹紧壳体21和活塞夹紧座22,夹紧壳体21的中间设置有第一夹紧孔211,第一夹紧孔211上下贯通,第一夹紧孔211旁设置有夹紧座安装腔212,夹紧座安装腔212呈上下方向设置,夹紧座安装腔212与第一夹紧孔211相连通,夹紧壳体21上设置有动力介质进入连接孔215,动力介质进入连接孔215与夹紧座安装腔212相连通,活塞夹紧座22设置在夹紧座安装腔212中,活塞夹紧座22能够在夹紧座安装腔212中上下移动;

30.活塞夹紧座22的中间设置有第二夹紧孔221,第二夹紧孔221上下贯通,且第二夹紧孔221与第一夹紧孔211同轴设置,第二夹紧孔221为上小下大的锥台形,第二夹紧孔221的锥台形状与联轴套本体1中上部的锥台形状相同;

31.联轴套本体1设置在第二夹紧孔221与第一夹紧孔211中,且联轴套本体1中下部的外壁与第一夹紧孔211的内壁贴靠连接在一起,联轴套本体1中上部设置在第二夹紧孔221中,在动力介质的作用下,活塞夹紧座22能够在夹紧座安装腔212中向下移动使联轴套本体1中上部的外壁与第二夹紧孔221的内壁相匹配贴靠连接在一起,从而将联轴套本体1夹紧。

32.为了更加便于使用和加工,再如图2、图3所示,第一调整槽13的底部为u形,半圆形水平调整槽11的底部为u形。第二调整槽14间隙大小可根据联轴套大小进行调整,其形状可以是i形或者v形。

33.夹紧壳体21和活塞夹紧座22类似于活塞油缸或者活塞气缸结构,动力介质可以是液压油或者气体,由于回转阀门的执行器3通常是气动执行器,动力介质优选为气体,与气动执行器共用一个气源,方便使用。为了进一步便于动力介质使活塞夹紧座22向下移动,动力介质进入连接孔215设置在夹紧壳体21的上部,且动力介质进入连接孔215位于活塞夹紧座22的上方。更进一步,再如图1所示,本实用新型还设置有排气孔216,排气孔216设置在夹紧壳体21的下部,排气孔216与夹紧座安装腔212相连通,且排气孔216位于活塞夹紧座22的下方。活塞夹紧座22向下移动前,通过排气孔216将活塞夹紧座22下方的气体排出去,防止内部气体影响活塞夹紧座22向下移动。在使用一定时间后,需要对联轴套本体1进行更换或者维修,本实用新型还设置有动力介质排出阀门24,动力介质排出阀门24与夹紧座安装腔212相连通,且动力介质排出阀门24位于活塞夹紧座22的上方。通过动力介质排出阀门24将活塞夹紧座22上方的动力介质排出去,在其他动力作用下,可以使活塞夹紧座22向上移动,夹紧机构2不再对联轴套本体1进行夹紧,就可对联轴套本体1进行更换或者维修。

34.为了便于动力介质进入连接孔215与动力介质供给装置连接,动力介质进入连接孔215优选为螺纹连接孔。

35.为了保证夹紧壳体21和活塞夹紧座22的使用效果,再如图1所示,夹紧座安装腔212的侧壁与活塞夹紧座22之间设置有密封结构23,密封结构23优选为o形密封圈。

36.为了便于夹紧壳体21的加工和安装,夹紧壳体21包括壳体上部213和壳体下部

214,壳体上部213和壳体下部214通过连接件可拆卸连接在一起,连接件优选为连接螺钉。

37.为了便于整个整体式锥形联轴套的加工和安装,联轴套本体1的中下部为上大下小的锥台形,第一夹紧孔211中下部为上大下小的锥台形,第二夹紧孔221中下部的锥台形状、联轴套本体1中下部的锥台形状与联轴套本体1中上部的锥台形状相同,也就是第一夹紧孔211、第二夹紧孔221中下部的锥台形状、联轴套本体1中下部的锥台形状与联轴套本体1中上部的锥台形状均相同,这样不但可以提高夹紧机构2对联轴套本体1的夹紧力,还可以夹紧机构2上下位置可以调换,使用效果也是一样,更加便于安装和使用。

38.回转阀门,包括执行器3、阀门本体4,执行器3为气动执行器,还包括上述的整体式锥形联轴套,执行器3的驱动轴设置在连接孔12的上半部,阀门本体4的回转轴设置在连接孔12的下半部,从而通过整体式锥形联轴套将执行器3、阀门本体4,可拆卸连接在一起。

39.为了提高整体连接强度,如图5所示,本实用新型回转阀门还设置有支架5,支架5的上部与执行器3相连接,支架5的下部与阀门本体4相连接,整体式锥形联轴套设置在支架5中,支架5也对整体式锥形联轴套起保护作用。

40.综上所述,本实用新型通过设置有夹紧机构2,联轴套本体1设置在夹紧机构2中,通过向夹紧机构2通入动力介质使夹紧机构2将联轴套本体夹紧,这样设置使得夹紧机构2能够提供更大更牢固的夹紧力,降低出现断裂、松动的可能性,提高了整体式锥形联轴套以及90度回转阀门的使用寿命,同时本实用新型整体式锥形联轴也更方便在狭窄空间进行安装。更进一步,整体式锥形联轴设置有第一调整槽13、第二调整槽14以及半圆形水平调节槽11,执行器做90度回转带动回转轴回转来开关阀门时,由于联轴套与回转轴、执行器3的驱动轴紧密贴合,因此对三者的接触面不会造成任何损伤,本实用新型的联轴套避免了死区的存在,即保证了阀门开关准确到位,利于阀门密封或调节,精度高,结构简单,使用方便,实用性较强。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1